晶圆测量方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及半导体制造领域,尤其涉及一种晶圆测量方法。

背景技术

在半导体工艺生产流程中,测量数据是用于反映前一道制程的工艺结果的直接参数,例如薄膜淀积的厚度及均匀度、沟槽刻蚀的深度等。为了在用于前一道晶圆加工工艺的机台出现问题时,能够被及时发现,从而有效避免晶圆的良率下降,需要对测量数据的异常波动进行监测。

在现有的线上(In-line)监控方法中,提供了单点监测功能或者根据晶圆平均值进行监控的功能。单点监测或者根据晶圆的平均值进行监测都是将测量值通过与一固定范围的数值进行比较,例如根据二者的差值确定是否存在异常。而当设备出现测量误差较大时,首先通过晶圆测试值的异常体现,这样就会出现对测量数据的监测准确性问题,从而导致此次晶圆监测的失效,因此,由非晶圆质量因素造成的测量值失效并不能够得到及时监测。

亟需一种晶圆测量方法,能够在当前量测点的测量数据存在异常时,提高对异常情况的监测有效性。

发明内容

本发明解决的技术问题是提供一种晶圆测量方法,可以提高对当前量测点的测量数据是否存在异常的监测的准确性和有效性。

为解决上述技术问题,本发明实施例提供一种晶圆测量方法,包括:获取晶圆在工艺反应腔室中的方向,所述工艺反应腔室被所述晶圆覆盖的平面区域被划分为多个反应区域;在测量腔室中测量所述晶圆的一个或多个量测点;每当得到量测点的测量数据时,根据所述晶圆在工艺反应腔室中的方向与所述晶圆在测量腔室中的方向,确定当前量测点映射的反应区域。

可选的,所述晶圆在工艺反应腔室中的方向为所述晶圆的槽口在工艺反应腔室中的槽口方向,所述晶圆在测量腔室中的方向为所述晶圆的槽口在测量腔室中的槽口方向;根据所述晶圆在工艺反应腔室中的方向与所述晶圆在测量腔室中的方向,确定当前量测点映射的反应区域包括:根据所述晶圆在工艺反应腔室中的槽口方向与所述晶圆在测量腔室中的槽口方向之间的角度差,确定当前量测点映射的反应区域。

可选的,根据所述晶圆在工艺反应腔室中的槽口方向与所述晶圆在测量腔室中的槽口方向之间的角度差,确定当前量测点映射的反应区域包括:根据所述晶圆在工艺反应腔室中的槽口方向与所述晶圆在测量腔室中的槽口方向之间的角度差,确定所述当前量测点的映射角度,其中,所述映射角度用于表示所述当前量测点在所述工艺反应腔室中的映射点自预设的初始方向旋转得到的角度,所述预设的初始方向与所述测量腔室中的槽口方向一致;根据所述当前量测点的映射角度以及半径,确定所述当前量测点映射的反应区域。

可选的,所述当前量测点的映射角度的具体表达为:θ

可选的,所述反应区域的划分数量小于等于所述量测点的数量,且每个反应区域内包含至少一个量测点的映射点。

可选的,所述平面区域被均匀划分,任意两个反应区域之间的面积差小于预设偏差阈值。

可选的,所述的晶圆测量方法还包括:根据所述当前量测点映射的反应区域的一个或多个测量数据,确定所述当前量测点的测量数据是否存在异常。

可选的,根据所述当前量测点映射的反应区域的一个或多个测量数据,确定所述当前量测点的测量数据是否存在异常包括:按照时间顺序,获取在所述当前量测点映射的反应区域内测量的多个无异常的测量数据,记为连续测量历史数据;如果所述连续测量历史数据以及所述当前量测点的测量数据超出预设的监测规则,则确定所述当前量测点的测量数据存在异常。

可选的,如果所述连续测量历史数据以及所述当前量测点的测量数据超出预设的监测规则,则确定所述当前量测点的测量数据存在异常包括以下一项或多项:基于所述当前量测点的测量数据、预设测量值与标准差中的一项或多项,确定所述当前量测点的测量数据存在异常;或者,基于所述连续测量历史数据、所述当前量测点的测量数据、预设测量值与标准差中的一项或多项,确定所述当前量测点的测量数据存在异常。

可选的,基于所述当前量测点的测量数据、预设测量值与标准差中的一项或多项,确定所述当前量测点的测量数据存在异常包括以下一项或多项:如果所述当前量测点的测量数据与所述预设测量值之差不小于第一预设倍数的标准差,则确定所述当前量测点的测量数据存在异常;基于所述连续测量历史数据、所述当前量测点的测量数据、预设测量值与标准差中的一项或多项,确定所述当前量测点的测量数据存在异常包括:如果在所述连续测量历史数据以及所述当前量测点的测量数据中,有第一预设数量个连续测量数据中的第二预设数量个测量数据超出预设测量值的预设倍数的标准差,则确定所述当前量测点的测量数据存在异常,其中,所述第一预设数量大于第二预设数量;如果所述连续测量历史数据以及所述当前量测点的测量数据中存在第三预设数量个连续测量数据均高于或均低于预设时长内的测量数据的平均值,则确定所述当前量测点的测量数据存在异常;如果所述连续测量历史数据以及所述当前量测点的测量数据中存在第四预设数量个连续测量数据均超出所述预设测量值第四预设倍数的标准差,则确定所述当前量测点的测量数据存在异常;如果所述连续测量历史数据以及所述当前量测点的测量数据中存在第五预设数量个连续测量数据在所述预设测量值的第五预设倍数的标准差内,则确定所述当前量测点的测量数据存在异常;如果所述连续测量历史数据以及所述当前量测点的测量数据中存在第六预设数量个连续测量数据,且所述第六预设数量个连续测量数据中连续两点的连线与预设的测量中心线的交叉次数超出预设上限值或者低于预设下限值,则确定所述当前量测点的测量数据存在异常;如果所述连续测量历史数据以及所述当前量测点的测量数据中存在第七预设数量个连续测量数据呈持续上升或下降趋势,则确定所述当前量测点的测量数据存在异常。

与现有技术相比,本发明实施例的技术方案具有以下有益效果:

在本发明实施例中,通过预先对工艺反应腔室中被所述晶圆覆盖的平面区域划分多个反应区域,根据所述晶圆在工艺反应腔室中的方向与所述晶圆在测量腔室中的方向,确定当前量测点在工艺反应阶段位于哪一个反应区域,相比于现有技术中,由于测量腔室中的晶圆方向与工艺反应腔室中的晶圆方向不一致,导致测量结果不能体现反应腔室中各个位置的反应结果,进而导致基于一部分监测规则进行检测的方法受到限制,采用本发明实施例的方案,有机会使得每个量测点被映射到工艺反应腔室中,并确定该量测点在工艺反应阶段位于哪一个反应区域,从而使得测量结果体现出反应腔室中各个位置的反应结果,有助于采用更丰富有效的监测规则,提高对当前量测点的测量数据是否存在异常的监测的准确性和有效性。

进一步,根据所述晶圆在工艺反应腔室中的槽口方向与所述晶圆在测量腔室中的槽口方向之间的角度差,确定当前量测点在工艺反应阶段位于哪一个反应区域,可以利用槽口方向这一具体参数,使得每个量测点被映射到工艺反应腔室中,并确定该量测点在工艺反应阶段位于哪一个反应区域,从而使得测量结果体现出反应腔室中各个位置的反应结果。

进一步,先确定当前量测点的映射角度,再根据所述当前量测点的映射角度以及半径,确定所述当前量测点映射的反应区域,可以有效地确定当前量测点在工艺反应阶段位于哪一个反应区域,从而使得测量结果体现出反应腔室中各个位置的反应结果。

进一步,所述反应区域的划分数量可以小于等于所述量测点的数量,且每个反应区域内包含至少一个量测点的映射点,从而使得每个反应区域都有一个或多个测量数据,有助于根据测量结果确定该反应区域的工艺质量。

进一步,所述平面区域被均匀划分,任意两个反应区域之间的面积差小于预设偏差阈值,从而可以使得各个反应区域尽可能均匀反应测量结果,有助于提高测量结果反应的一致性。

进一步地,按照时间顺序,获取在所述当前量测点映射的反应区域内测量的多个无异常的测量数据,如果包括所述当前量测点的测量数据在内的预设数量个连续测量数据超出预设的监测规则,则确定所述当前量测点的测量数据存在异常,可以基于更丰富有效的监测规则,例如当前全部SPC规则,确定所述当前量测点的测量数据是否存在异常,从而使得监测结果更加有效。

附图说明

图1是现有技术中一种晶圆从工艺反应腔室移动至测量腔室的工作场景示意图;

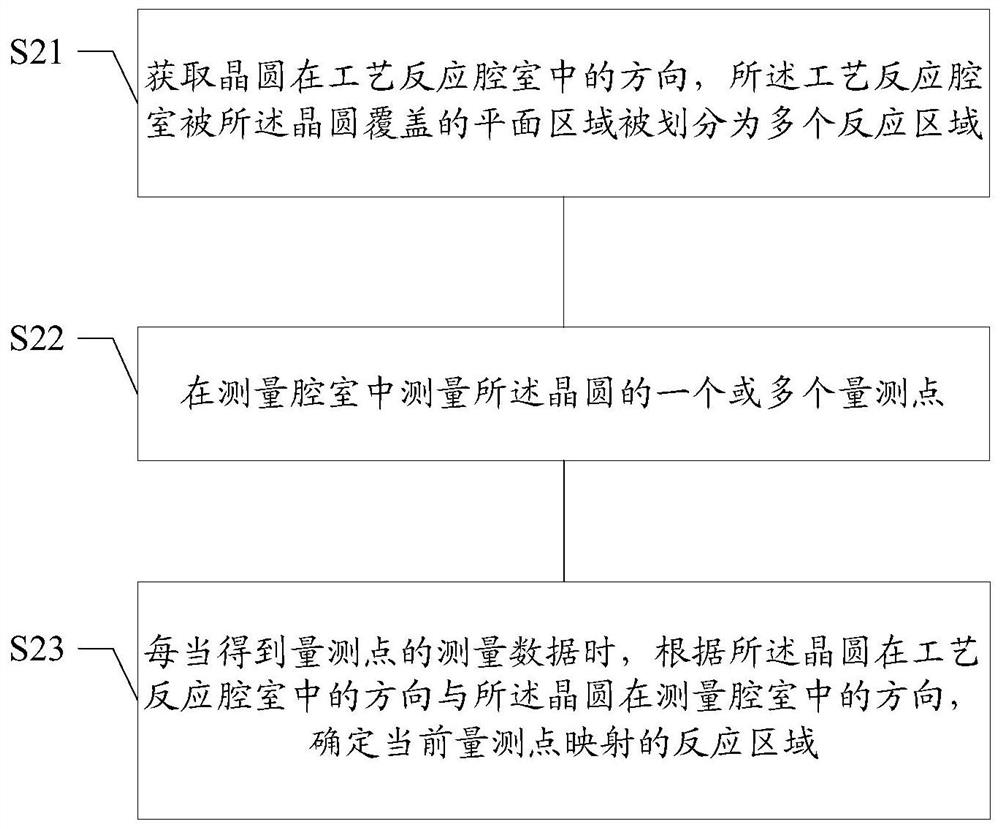

图2是本发明实施例中一种晶圆测量方法的流程图;

图3是本发明实施例中一种反应区域的划分示意图;

图4是本发明实施例中一种当前量测点在测量腔室中确定角度的示意图;

图5是本发明实施例中一种当前量测点在工艺反应腔室中确定映射角度的示意图;

图6是本发明实施例中一种确定当前量测点的测量数据是否存在异常的工作流程示意图。

具体实施方式

如前所述,在现有的线上监控方法中,提供了单点监测功能或者根据晶圆平均值进行监控的功能。然而,现有的晶圆测量方法误检率较高。

发明人经过研究发现,在晶圆工艺工程中,当工艺反应腔室出现问题时,一般会在固定的某个位置对晶圆的工艺有影响,例如:在薄膜生长工艺过程中,由于某个气体喷头的异常可能会导致薄膜厚度增长过快,或者由于工艺反应腔室的卡盘局部温度过高可能会导致薄膜厚度生长过快。

在有槽口对准工艺的工艺中,这些工艺反应腔室的异常对晶圆位置的影响是固定的,但对于其他没有槽口对准工艺的工艺中(例如:化学气相沉积或者化学机械研磨),这种影响是在晶圆的位置是不固定的。

参照图1,图1是现有技术中一种晶圆从工艺反应腔室移动至测量腔室的工作场景示意图。

如图所示,晶圆在工艺反应腔室中,槽口(Notch)的方向可以是不固定的,例如图1示出的晶圆的槽口是朝向左下方,并非常规的正下方。可以理解的是,后续晶圆还可以朝向左上方、右上方等等。而在测量腔室中,槽口的方向是固定的,例如固定为正下方(操作者视角的6点钟方向)。

以工艺反应腔室的右上方中间区域(圆圈圈出的部分)发生异常为例,在工艺反应腔室中影响的是晶圆的第9点位置,然而在测量腔室中,由于对槽口方向进行了调整,对应的位置变成了第7点。

本发明的发明人经过研究发现,由于测量腔室中的晶圆槽口方向与工艺反应腔室中的晶圆槽口方向不一致,导致测量结果不能体现反应腔室中各个位置的反应结果,进而导致基于一部分监测规则进行检测的方法受到限制。

本发明的发明人经过研究进一步发现,在后续步骤中,还可以根据预设的监测规则,例如统计过程控制(Statistical Process Control,SPC规则)对多个量测点的测量数据进行监测(又称为卡控)。由于测量结果不能体现反应腔室中各个位置的反应结果,连续的多个测量数据很有可能并非发生在同一反应区域,也就不能根据连续的多个测量数据设置卡控值,只能设置为仅有单个点的量测问题严重时,才可以触发警讯,导致当异常慢慢累积,逐渐变严重时,这种卡控机制抓不到这种变严重的趋势,且基于连续测量数据的监测规则进行检测的方法受到限制而无法使用。

在本发明实施例中,通过预先对工艺反应腔室中被所述晶圆覆盖的平面区域划分多个反应区域,根据所述晶圆在工艺反应腔室中的方向与所述晶圆在测量腔室中的方向,确定当前量测点在工艺反应阶段位于哪一个反应区域,相比于现有技术中,由于测量腔室中的晶圆方向与工艺反应腔室中的晶圆方向不一致,导致测量结果不能体现反应腔室中各个位置的反应结果,进而导致基于一部分监测规则进行检测的方法受到限制。采用本发明实施例的方案,有机会使得每个量测点被映射到工艺反应腔室中,并确定该量测点在工艺反应阶段位于哪一个反应区域,从而使得测量结果体现出反应腔室中各个位置的反应结果,有助于采用更有效的监测规则,提高对当前量测点的测量数据是否存在异常的监测的准确性和有效性。

为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

参照图2,图2是本发明实施例中一种晶圆测量方法的流程图。所述晶圆测量方法可以包括步骤S21至步骤S23:

步骤S21:获取晶圆在工艺反应腔室中的方向,所述工艺反应腔室被所述晶圆覆盖的平面区域被划分为多个反应区域;

步骤S22:在测量腔室中测量所述晶圆的一个或多个量测点;

步骤S23:每当得到量测点的测量数据时,根据所述晶圆在工艺反应腔室中的方向与所述晶圆在测量腔室中的方向,确定当前量测点映射的反应区域。

在步骤S21的具体实施中,获取晶圆在工艺反应腔室中的方向。

需要指出的是,所述晶圆在工艺反应腔室中的方向可以用于指示晶圆被放置在工艺反应腔室中时,晶圆的预设点的朝向,例如晶圆的槽口(Notch)的朝向,或者晶圆上预设芯片(Die)的朝向。

进一步地,所述晶圆在工艺反应腔室中的方向可以为所述晶圆的槽口在工艺反应腔室中的槽口方向。

其中,所述晶圆在工艺反应腔室中进行各种工艺反应(例如沉积、刻蚀等),之后,所述晶圆被转移至测量腔室中进行相关参数的测量,以检验或验证上述工艺反应的结果。在具体实施中,所述晶圆在工艺反应腔室中的槽口方向可以通过工厂工艺流程中的数据库得到,还可以采用其他常规方式确定,本发明实施例对具体的确定方法不做限制。

所述工艺反应腔室中被所述晶圆覆盖的平面区域被划分为多个反应区域,其中,所述反应区域可以是按照预设方式划分的多个子区域。

进一步地,所述反应区域的划分数量可以小于等于所述量测点的数量,且每个反应区域内包含至少一个量测点的映射点。所述量测点的映射点是指所述晶圆位于工艺反应腔室中时,所述量测点在所述工艺反应腔室中所处的位置。

在本发明实施例中,所述反应区域的划分数量可以小于等于所述量测点的数量,且每个反应区域内包含至少一个量测点的映射点,从而使得每个反应区域都有一个或多个测量数据,有助于根据测量结果确定该反应区域的工艺质量。

进一步地,所述平面区域可以被均匀划分,任意两个反应区域之间的面积差小于预设偏差阈值。

在本发明实施例中,所述平面区域被均匀划分,任意两个反应区域之间的面积差小于预设偏差阈值,从而可以使得各个反应区域尽可能均匀反应测量结果,有助于提高测量结果反应的一致性。

更进一步地,各个反应区域包含的量测点的数量相近。

在本发明实施例中,各个反应区域包含的量测点的数量相近,从而可以使得各个反应区域进一步均匀反应测量结果,有助于提高测量结果反应的一致性。

参照图3,图3是本发明实施例中一种反应区域的划分示意图。

在现有的一种晶圆测量方法中,对13个量测点进行测量,所述13个量测点的位置及顺序可以参照图1示出的晶圆在测量腔室的工作场景示意图,则图3示出的平面区域可以被划分为13个反应区域,且13个反应区域的面积较为一致,每个反应区域中包含的量测点均为1个。

需要指出的是,在本发明实施例中,还可以对晶圆划分为2个反应区域、3个反应区域,4个反应区域等等,例如根据晶圆的上下左右进行划分,或者根据晶圆的中心(Center)区域、中间(Middle)区域和边缘(Edge)区域进行划分。

继续参照图2,在步骤S22的具体实施中,在测量腔室中测量所述晶圆的一个或多个量测点。

在具体实施中,可以根据具体情况逐点进行测量,在每测量得到单个量测点的测量数据时进行一次监测规则的失控(Out Of Control,OOC)分析,还可以逐批进行测量,在每测量得到一批量测点的测量数据时进行一次监测规则的失控分析。

在步骤S23的具体实施中,每当得到量测点的测量数据时,可以根据所述晶圆在工艺反应腔室中的方向与所述晶圆在测量腔室中的方向,确定当前量测点映射的反应区域。

需要指出的是,所述晶圆在测量腔室中的方向可以用于指示晶圆被放置在测量腔室中时,晶圆的预设点的朝向,例如晶圆的槽口(Notch)的朝向,或者晶圆上预设芯片(Die)的朝向。

进一步地,所述晶圆在测量腔室中的方向可以为所述晶圆的槽口在测量腔室中的槽口方向。

进一步地,根据所述晶圆在工艺反应腔室中的方向与所述晶圆在测量腔室中的方向,确定当前量测点映射的反应区域的步骤可以包括:根据所述晶圆在工艺反应腔室中的槽口方向与所述晶圆在测量腔室中的槽口方向之间的角度差,确定当前量测点映射的反应区域。

其中,量测点映射的反应区域指的是所述晶圆位于工艺反应腔室中进行工艺反应时,量测点在工艺反应腔室中所处的反应区域。在本发明实施例中,可以使得每个量测点被映射到工艺反应腔室中,并确定该量测点在工艺反应阶段位于哪一个反应区域,从而使得测量结果体现出反应腔室中各个位置的反应结果。

具体地,每个反应区域可以采用预设旋转角度范围和预设半径范围表示,所述预设旋转角度范围为自预设的初始方向旋转得到的角度范围。

如图3示出的反应区域的划分示意图中,每个区域可以采用旋转角度范围和预设半径范围表示,例如某一区域的旋转角度范围可以为θ

进一步地,根据所述晶圆在工艺反应腔室中的槽口方向与所述晶圆在测量腔室中的槽口方向之间的角度差,确定当前量测点映射的反应区域的步骤可以包括:根据所述晶圆在工艺反应腔室中的槽口方向与所述晶圆在测量腔室中的槽口方向之间的角度差,确定所述当前量测点的映射角度,其中,所述映射角度用于表示所述当前量测点在所述工艺反应腔室中的映射点自预设的初始方向旋转得到的角度,所述预设的初始方向与所述测量腔室中的槽口方向一致;根据所述当前量测点的映射角度以及半径,确定所述当前量测点映射的反应区域。

更进一步地,所述当前量测点的映射角度的具体表达可以为:θ

结合参照图4和图5,图4是本发明实施例中一种当前量测点在测量腔室中确定角度的示意图;图5是本发明实施例中一种当前量测点在工艺反应腔室中确定映射角度的示意图。

如图所示,以测量腔室中的槽口方向(6点钟方向)作为工艺反应腔室中的预设的初始方向,根据预先确定的晶圆在所述工艺反应腔室中的槽口方向,确定角度差为α度,也即当前量测点(如图中的第7点)的映射角度θ

更进一步地,所述预设旋转角度范围以及所述映射角度可以是采用顺时针旋转方向确定的。如图4以及图5示出的角度均采用顺时针旋转方向确定。

可以理解的是,在本发明实施例中,还可以均采用逆时针旋转方向确定角度,不构成对本发明实施例的限制。

在具体实施中,可以根据所述当前量测点的映射角度以及半径,将其代入之前划分的各个反应区域的范围中,以确定所述当前量测点映射的反应区域。

在本发明实施例中,通过预先对工艺反应腔室中被所述晶圆覆盖的平面区域划分多个反应区域,根据所述晶圆在工艺反应腔室中的槽口方向与所述晶圆在测量腔室中的槽口方向之间的角度差,确定当前量测点在工艺反应阶段位于哪一个反应区域,进而在同一反应区域的测量数据的基础上,判断当前量测点的测量数据是否存在异常。相比于现有技术中,由于测量腔室中的晶圆槽口方向与工艺反应腔室中的晶圆槽口方向不一致,导致测量结果不能体现反应腔室中各个位置的反应结果,进而导致基于一部分监测规则进行检测的方法受到限制。采用本发明实施例的方案,可以使得每个量测点被映射到工艺反应腔室中,并确定该量测点在工艺反应阶段位于哪一个反应区域,从而使得测量结果体现出反应腔室中各个位置的反应结果,有助于采用更丰富有效的监测规则,提高对当前量测点的测量数据是否存在异常的监测的准确性和有效性。

进一步地,所述晶圆测量方法还可以包括:根据所述当前量测点映射的反应区域的一个或多个测量数据,确定所述当前量测点的测量数据是否存在异常。

在本发明实施例中,相比于现有技术中,由于测量腔室中的晶圆槽口方向与工艺反应腔室中的晶圆槽口方向不一致,导致测量结果不能体现反应腔室中各个位置的反应结果,进而导致仅能执行单点监测,在本发明实施例中,可以基于单个反应区域内的测量数据进行判断。

更进一步地,根据所述当前量测点映射的反应区域的一个或多个测量数据,确定所述当前量测点的测量数据是否存在异常的步骤可以包括:按照时间顺序,获取在所述当前量测点映射的反应区域内测量的多个无异常的测量数据,记为连续测量历史数据;如果所述连续测量历史数据以及所述当前量测点的测量数据超出预设的监测规则,则确定所述当前量测点的测量数据存在异常。

需要指出的是,所述多个无异常的测量数据可以是预设时长内的测量数据,例如最近一个月内、最近两周内的测量数据,以避免无效的历史数据对异常判断结果产生影响。

在本发明实施例中,按照时间顺序,获取在所述当前量测点映射的反应区域内测量的多个无异常的测量数据,可以基于更丰富有效的监测规则,例如当前全部SPC规则,确定所述当前量测点的测量数据是否存在异常,从而使得监测结果更加有效。

更进一步地,如果所述连续测量历史数据以及所述当前量测点的测量数据超出预设的监测规则,则确定所述当前量测点的测量数据存在异常包括以下一项或多项:基于所述当前量测点的测量数据、预设测量值与标准差中的一项或多项,确定所述当前量测点的测量数据存在异常;或者,基于所述连续测量历史数据、所述当前量测点的测量数据、预设测量值与标准差中的一项或多项,确定所述当前量测点的测量数据存在异常。

更进一步地,基于所述当前量测点的测量数据、预设测量值与标准差中的一项或多项,确定所述当前量测点的测量数据存在异常包括:如果所述当前量测点的测量数据与所述预设测量值之差不小于第一预设倍数的标准差,则确定所述当前量测点的测量数据存在异常。

具体地,在对于卡控严格度没有那么高的场景中,可以设置第一预设倍数为三倍,根据单个量测点的测量数据超出预设测量值三个标准差,对异常情况进行判断。

需要指出的是,此处的预设测量值可以根据当前工艺平台的卡控标准进行设置,例如延用现有技术的同一工艺平台的检测规则中用于确定三个标准差的预设测量值,或者确定为其他适当的预设测量值。

更进一步地,基于所述连续测量历史数据、所述当前量测点的测量数据、预设测量值与标准差中的一项或多项,确定所述当前量测点的测量数据存在异常可以包括:如果所述连续测量历史数据以及所述当前量测点的测量数据中存在三个连续测量数据中有两个测量数据超出预设测量值第二预设倍数的标准差,则确定所述当前量测点的测量数据存在异常。

具体地,可以设置第二预设倍数为两倍,根据所述连续测量历史数据以及所述当前量测点的测量数据中存在三个连续测量数据中有两个测量数据超出预设测量值两个标准差,对异常情况进行判断。在本发明实施例中,由于所述连续测量历史数据以及所述当前量测点均在所述当前量测点映射的反应区域内,因此可以采用三个连续测量数据中有两个测量数据超出预设测量值第二预设倍数的标准差的监测方式判断该反应区域内是否存在异常。

在本发明实施例的一种具体实施方式中,还可以设置所述预设测量值为0,则上述步骤可以为:如果所述当前量测点的测量数据超出所述预设测量值第一预设倍数的标准差,则确定所述当前量测点的测量数据存在异常。例如可以为如果当前量测点的测量数据超出预设测量值三个标准差,则确定所述当前量测点的测量数据存在异常。

参照图6,图6是本发明实施例中一种确定当前量测点的测量数据是否存在异常的工作流程示意图。

具体地,可以根据每个反应区域内的测量数据,制作该反应区域的趋势图,如果在所述反应区域内有违反SPC规则的量测点,就会被判断为异常,例如在图6示出的场景中,圆圈示出的两个测量数据均超出预设测量值两个标准差,则在判断至第二个测量数据时就可以触发异常,相比于现有技术中需要判断至某一个测量数据超出预设测量值三个标准差,才能触发异常,有助于提前发现异常情况,避免后续更严重的影响。

在具体实施中,还可以采用更丰富的监测规则确定所述当前量测点的测量数据是否存在异常。

进一步地,基于所述当前量测点的测量数据、预设测量值与标准差中的一项或多项,确定所述当前量测点的测量数据存在异常可以包括以下一项或多项:如果在所述连续测量历史数据以及所述当前量测点的测量数据中,有第一预设数量个连续测量数据中的第二预设数量个测量数据超出预设测量值的预设倍数的标准差,则确定所述当前量测点的测量数据存在异常,其中,所述第一预设数量大于第二预设数量;如果所述连续测量历史数据以及所述当前量测点的测量数据中存在第三预设数量个连续测量数据均高于或均低于预设时长内的测量数据的平均值,则确定所述当前量测点的测量数据存在异常;如果所述连续测量历史数据以及所述当前量测点的测量数据中存在第四预设数量个连续测量数据均超出所述预设测量值第四预设倍数的标准差,则确定所述当前量测点的测量数据存在异常;如果所述连续测量历史数据以及所述当前量测点的测量数据中存在第五预设数量个连续测量数据在所述预设测量值的第五预设倍数的标准差内,则确定所述当前量测点的测量数据存在异常;如果所述连续测量历史数据以及所述当前量测点的测量数据中存在第六预设数量个连续测量数据,且所述第六预设数量个连续测量数据中连续两点的连线与预设的测量中心线的交叉次数超出预设上限值或者低于预设下限值,则确定所述当前量测点的测量数据存在异常;如果所述连续测量历史数据以及所述当前量测点的测量数据中存在第七预设数量个连续测量数据呈持续上升或下降趋势,则确定所述当前量测点的测量数据存在异常。

需要说明的是,标准差是依据连续测量历史数据和当前测量点的测量数据为样本进行计算而获得,采用公式如下:

其中,σ表示标准差,n表示样本个数,x

其中,如果在所述连续测量历史数据以及所述当前量测点的测量数据中,有第一预设数量个连续测量数据中的第二预设数量个测量数据超出预设测量值的预设倍数的标准差,则确定所述当前量测点的测量数据存在异常的步骤可以包括:如果所述连续测量历史数据以及所述当前量测点的测量数据中存在三个连续测量数据中有两个测量数据超出预设测量值第二预设倍数的标准差,则确定所述当前量测点的测量数据存在异常;如果所述连续测量历史数据以及所述当前量测点的测量数据中存在五个连续测量数据中有四个测量数据超出预设测量值第三预设倍数的标准差,则确定所述当前量测点的测量数据存在异常。

在本发明实施例的一种具体实施方式中,在任意一个时刻当前量测点是被量测到的那个点,所以当一次量测确定的时候,当前量测点就是确定了的,所以以当前点为第一个点,在按照时间从后向前的顺序确定所述连续测量历史数据以及所述当前量测点的测量数据,如果其中存在三个连续测量数据中有两个测量数据超出预设测量值两个标准差,则确定所述当前量测点的测量数据存在异常;或者可以设置如果所述连续测量历史数据以及所述当前量测点的测量数据中存在五个连续测量数据中有四个测量数据超出预设测量值一个标准差,则确定所述当前量测点的测量数据存在异常。

还可以设置,如果所述连续测量历史数据以及所述当前量测点的测量数据中存在八个连续测量数据均高于或均低于预设时长内的测量数据的平均值,则确定所述当前量测点的测量数据存在异常。

需要说明的是,在任意一个时刻当前量测点是被量测到的那个点,所以当一次量测确定的时候,当前量测点就是确定了的,所以以当前点为第一个点,在按照时间从后向前的顺序一次从连续测量历史数据中获取七个连续测量数据,那么共计是八个连续测量数据,若这八个连续测量数据均高于或均低于预设时长内的测量数据的平均值,则确定所述当前量测点的测量数据存在异常。

还可以设置,如果所述连续测量历史数据以及所述当前量测点的测量数据中存在十五个连续测量数据在所述预设测量值的一个标准差内,则确定所述当前量测点的测量数据存在异常。

以当前点为第一个点,在按照时间从后向前的顺序一次从连续测量历史数据中获取十四个连续测量数据,那么共计是十五个连续测量数据,若这十五个连续测量数据在预设测量值的一个标准差内,则确定所述当前量测点的测量数据存在异常。

还可以设置,如果所述连续测量历史数据以及所述当前量测点的测量数据中存在预设数量个连续测量数据,且所述预设数量个连续测量数据中连续两点的连线与预设的测量中心线的交叉次数超出预设上限值或者低于预设下限值,则确定所述当前量测点的测量数据存在异常。

以当前点为第一个点,在按照时间从后向前的顺序一次从连续测量历史数据中获取(预设数量-1)个连续测量数据,那么共计是预设数量个连续测量数据,相邻两个数据之间进行连接,计算所有连线与预设的测量中心线的交叉次数,若交叉次数超出预设上限值或者低于预设下限值,则确定所述当前量测点的测量数据存在异常。还可以设置,如果所述连续测量历史数据以及所述当前量测点的测量数据中存在七个连续测量数据呈持续上升或下降趋势,则确定所述当前量测点的测量数据存在异常。

以当前点为第一个点,在按照时间从后向前的顺序一次从连续测量历史数据中获取六连续测量数据,那么共计是七个连续测量数据,若这七个连续测量数据呈持续上升或下降趋势,则代表数据具有一定的走势,则确定所述当前量测点的测量数据存在异常。

需要指出的是,上述确定判断规则并不构成对本申请实施例的限制,随着技术发展和工艺水平的提高,可以选择更加适当的判断规则,确定所述当前量测点的测量数据是否存在异常。

进一步地,所述晶圆测量方法还可以包括:当确定所述当前量测点的测量数据存在异常时,发出警示信息。

具体地,可以通过触发报警机制,及时提醒用户发现异常,从而及时采取有效措施。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 晶圆几何参数以及晶圆上掩膜层的厚度的测量方法

- 晶圆键合能检测装置以及晶圆键合能的测量方法