一种防水光学薄膜及制作方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及薄膜制备技术领域,尤其是一种防水光学薄膜及制作方法。

背景技术

目前,光学镜头技术迅速发展;其中,树脂镜头以其重量轻、抗冲击性好和安全等特点而获得广泛应用。光学镜头往往需要通过镀膜改善其光学特性。在镜头镀膜技术中,镜头上的膜层可以是减反射膜、高反射膜和带通膜等。与此同时,镜头材料的种类可以是玻璃、树脂和塑料等。对于某些以树脂等为材质的镜头,其具有较大的吸水性,在应用中需要采取阻隔水汽措施以保证该类镜头保持良好的机械和光学性能,以及使用寿命。常见的阻隔水汽措施包括在镜头上镀制水汽阻隔层等。同时,水汽阻隔层需要同镜头上的光学薄膜有较好的兼容性,以使镜头更好地发挥作用。

在由环烯烃共聚物(COC)、环氧树脂(EP)等吸水率较大的材料制成的树脂镜头上,如果采用蒸发或者溅射方法镀制常规减反射膜,因为蒸发或者溅射方法镀制的薄膜往往空隙较多,往往无法起到阻隔水汽的作用。采用原子层沉积方法镀制的薄膜具有较好的致密性,可以起到阻隔水汽的作用;但在如何兼具更好的光学性能方面还需要进一步探索。另外,现有技术显示,采用原子层沉积技术,并结合水化和脱水工序可制备微结构减反射薄膜,其在光谱上可实现较宽光谱范围内极低反射率的高端要求。但因其制备过程有水化过程,对吸水率较大的基板易造成损伤,进而使基板发生折射率变化及变形,以致影响到镜头的成像质量;同时上述微结构减反射薄膜的折射率的调控范围往往有限,如果其与镜头主体材质的折射率匹配性不好,也将无法最优化光谱指标。

发明内容

本发明的目的是根据上述现有技术的不足,提供了一种防水光学薄膜及制作方法,通过依次在基板上布置由膜层组成的多层膜系结构,从而在保有微结构减反射薄膜所实现的光学效果的同时,有效阻隔水汽,实现防水功能。

本发明目的实现由以下技术方案完成:

一种防水光学薄膜,布置在基板表面,其特征在于:包括自所述基板的向外远离方向依次布置的包含铝、氧的第一膜层、包含硅、氧的第二膜层以及包含铝、氧的第三膜层,其中所述第三膜层的折射率自所述基板的向外远离方向上总体是减小的。

所述第一膜层是指氧化铝膜层。

所述第二膜层是指氧化硅膜层。

所述第三膜层是指氧化铝膜层。

在所述第一膜层和所述第二膜层之间设置有包含氧化钛的膜层。

一种涉及上述的防水光学薄膜的制作方法,其特征在于:所述制作方法包括如下步骤:

利用原子层沉积方法在基板上制作第一膜层;

利用等离子体增强原子层沉积方法在所述基板上制作第二膜层;

制作所述第三膜层的步骤包括利用原子层沉积方法在所述基板上制作第三膜层的前置膜层,以及将所述前置膜层制作成所述第三膜层。

制备所述第三膜层时,在利用所述原子层沉积方法后,使经所述原子层沉积方法所沉积制备的第三膜层的所述前置膜层与H

对经与H

本发明的优点是:既可实现更低、带宽更宽的反射率等光学性能,同时,还起到水汽阻隔的作用,防止镜头使用过程中因吸收水分子变形和折射率变化等引发的成像不良问题;还具有良好的热学特性。

附图说明

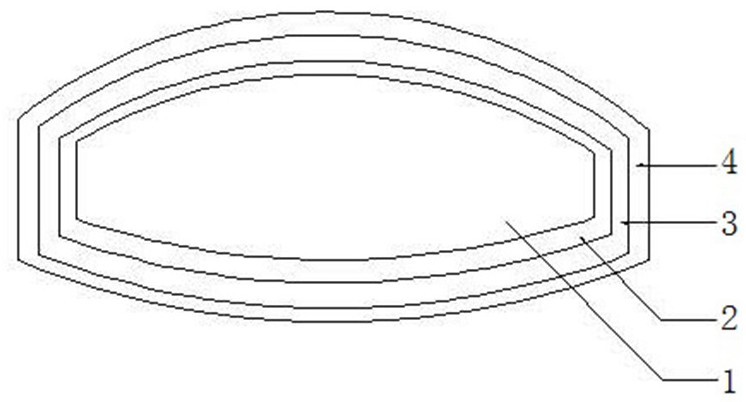

图1为本发明的结构示意图。

具体实施方式

以下结合附图通过实施例对本发明特征及其它相关特征作进一步详细说明,以便于同行业技术人员的理解:

如图1所示,图中标记1-4分别表示为:基板1、氧化铝膜层2、二氧化硅膜层3、氧化铝膜层4。

实施例:如图1所示,本实施例中防水光学薄膜为防水减反射薄膜,其设置在基板1上,从靠近基板1的位置开始,在远离基板1的方向上依次包括作为第一膜层的氧化铝膜层2、作为第二膜层的二氧化硅膜层3以及作为第三膜层的氧化铝膜层4。其中,对于氧化铝膜层4而言,沿自基板1的位置开始在远离基板1的方向上,氧化铝膜层4的折射率总体是减小的。这是由氧化铝膜层4本身的膜层结构所决定的,其可以对通过原子层沉积制备的氧化铝膜层4进行水解等与水分子进行反应的工序,并在其后进行干燥工序而制成,使该氧化铝膜层4的折射率自沿自基板1的位置开始在远离基板1的方向上总体减小。

氧化铝膜层2的主要作用是水汽阻隔,其还可以起到匹配二氧化硅膜层3和基板1之间的热膨胀系数差异等作用。这是因为,二氧化硅膜层3与基板1的热膨胀系数不同,在后续涉及热处理工序(涉及加热的工序)中,氧化铝膜层2可在二氧化硅膜层3和基板1之间起到缓冲作用,即其热膨胀系数位于二氧化硅膜层3和基板1的热膨胀系数之间,从而避免二氧化硅发生膜裂、脱膜的现象。在一些实施例中,氧化铝膜层2的厚度在15nm以上,优选25nm以上。

二氧化硅膜层3沿远离基板1的方向布置在氧化铝膜层2的外围,其作用在于可以在后续与水分子反应过程中保护氧化铝膜层2,使之不易被水解。与此同时,二氧化硅膜层3可以匹配氧化铝膜层2和基板1之间的折射率,使减反射光学薄膜的反射率更低,具备更优良的减反射效果。在一些实施例中,二氧化硅膜层3的厚度在30-200nm之间,优选在70-110nm之间。

氧化铝膜层4主要用于实现对特定波段的光减反射的作用,在其远离基板1方向上,其折射率总体是减小的。在一些实施例中,氧化铝膜层4的厚度优选在20-500nm范围内。

本实施例中的防水光学薄膜在制作时,包括如下步骤:

1)首先利用原子层沉积的方法在基板1上制作氧化铝膜2。该原子层沉积的方法可以是采用热法原子层沉积或者等离子体增强原子层沉积,通过原子层沉积的氧化铝膜2可阻隔水汽与基板1相接触,实现防水。

2)利用等离子体增强原子层沉积方法在氧化铝膜2的外侧沉积二氧化硅膜层3。

3)在二氧化硅膜层3的外侧制作氧化铝膜层4。具体而言:

首先,用原子层沉积方法制作氧化铝膜层,该利用原子层沉积方法制作的氧化铝膜层称为氧化铝膜层4的前置膜层。

之后,使该氧化铝膜层4的前置膜层与水分子接触。此时,二氧化硅膜层3起到避免氧化铝膜层2因接触水分子而发生水解而导致其无法有效阻隔水汽的作用。

本工序内的水分子可以呈液态或者气态,例如:纯水中的、液态的水分子,水蒸气中的、气态的水分子。使氧化铝膜层4的前置膜层与水分子接触可以采用水煮的方式(液态的水分子),也可以采用水蒸气接触的方式(气态的水分子)进行。当采用水蒸气的方式使氧化铝膜层4的前置膜层与水分子接触时,水蒸气的温度控制在60-100℃;利用水蒸气的处理时间控制在5-60分钟。

之后,对经与水分子接触后的氧化铝膜层4的前置膜层进行热处理,从而最终形成所需的沿自基板1的位置开始在远离基板1的方向上折射率总体是减小的氧化铝膜层4。此时氧化铝膜层2即可起到二氧化硅膜层3和基板1之间的热膨胀系数差异的作用。

本工序内的热处理指的是对经与水分子接触后的氧化铝膜层4的前置膜层进行干燥,该干燥可采用加热烘干、离心机甩干等干燥方法,优选使用红外线对经与水分子接触后的氧化铝膜层4的前置膜层进行加热,使其烘干,当采用红外线进行加热烘干时,其温度优选控制在60-120℃,时间优选在5-120分钟。

本实施例在具体实施时:基板1可以是环氧树脂(EP)、环烯烃共聚物(COC)等树脂的光学镜头基板。通过在基板1与氧化铝膜层4之间增设氧化铝膜层2以及二氧化硅膜层3,既可实现更低、带宽更宽的反射率等光学性能,同时,还起到水汽阻隔的作用,防止镜头使用过程中因吸收水分子变形、折射率变化等引发的成像不良问题;还具有良好的热学特性。

氧化铝膜层2、二氧化硅膜层3以及氧化铝膜层4这三个膜层之间还可以设置其他功能膜层,例如用于调节光谱的膜层;此时,氧化铝膜层2依旧可以起到其缓冲作用。

除了本实施例中的氧化铝膜层2之外,第一膜层也可采用包含铝、氧元素的其他类型的膜层,其与氧化铝膜层2的区别在于该膜层中的铝、氧元素的占比不同;氧化铝膜层4同理。而对于二氧化硅膜层3而言,同样也可采用占比不同的硅、氧元素的材料制作形成。

虽然以上实施例已经参照附图对本发明目的的构思和实施例做了详细说明,但本领域普通技术人员可以认识到,在没有脱离权利要求限定范围的前提条件下,仍然可以对本发明作出各种改进和变换,故在此不一一赘述。

- 一种防水光学薄膜及制作方法

- 一种光学薄膜、制作方法及搭载其的电子设备盖板