一种连续合成烯草酮的系统及方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明属于化工产品合成技术领域,具体涉及一种合成除草剂烯草酮的微反应器系统与方法。

背景技术

烯草酮是1982年由美国雪佛龙(Chevron)化学公司所开发的环己酮类除草剂,该产品具有很好的除草活性、选择性高和易于降解等优点,具有广阔的市场前景。

目前,工业上均采用间歇釜式反应来制备烯草酮,先将5-[2-(乙巯基)丙基]-2-丙酰基-1,3-环己二酮(精三酮)和石油醚混合,升温至30~35℃,再滴加氯代烯丙基氧胺(氯代胺),2~3小时滴加完毕,保温30~35℃进行反应5~6小时,检测精三酮含量小于1%时,反应结束;然后用酸水洗涤,在40~50℃时减压脱溶,得到烯草酮。传统的间歇式反应装置还存在许多问题:首先,由于反应釜体积较大,机械搅拌的效果较差,容易导致反应物料浓度分布不均匀,产生局部热点,会引发安全事故;其次,间歇釜式反应时间较长,不仅能耗较高,而且由于烯草酮稳定性差,反应时间过长,烯草酮分解更明显。目前的工业生产过程中,烯草酮收率在85%~88%之间。虽有些工艺改进的报道,但目前仍处于实验室阶段。

南京理工大学硕士论文《烯草酮的合成及其工艺优化》(2013年)研究了以正己烷和水为溶剂,在60℃下搅拌反应24小时;所得收率仅为50%左右,放大时,其收率更难以保证。

烯草酮合成路线:

随着现代化工技术的发展,反应过程微型化成为一个重要的趋势。相对于常规的反应装置,微化工技术能够实现快速混合,强化传质传热性能,而且还提高了过程的安全性。因此,采用微反应装置进行烯草酮的合成为解决现有工艺中的问题提供了一个有效途径,有利于实现烯草酮的绿色、安全和高效生产。

发明内容

为解决现有烯草酮合成技术中存在的反应时间长、收率不高、烯草酮含量低等问题。本发明提出了一种合成烯草酮的微反应系统与方法,反应速度快、制备的烯草酮收率高和过程安全,并且后处理简单,溶剂可回收利用,环境污染小,适合连续化大规模生产。

本发明技术方案如下:

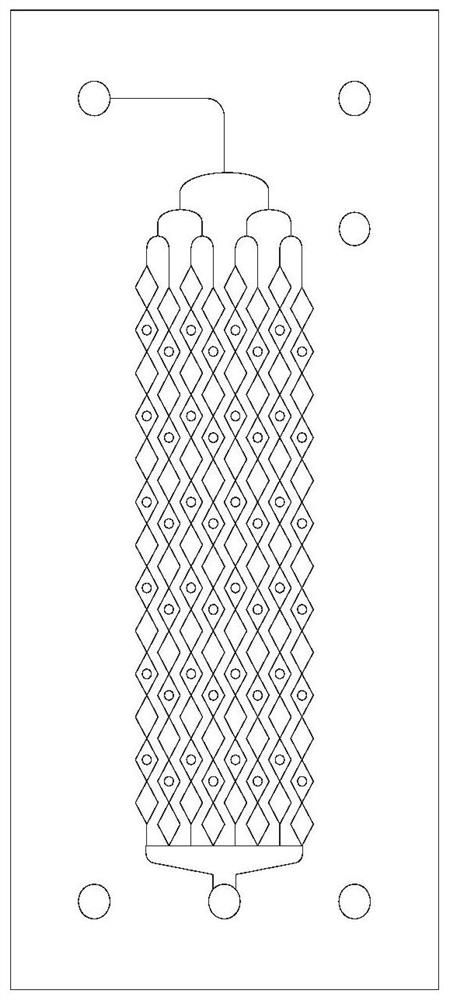

一方面,本发明提供一种连续合成烯草酮的微反应系统,包括依次串联的微通道反应器I、微通道反应器II和产物收集器;所述微通道反应器Ⅰ包括相互连通的微结构混合芯片组和反应芯片组;所述微结构混合芯片组为菱形与具有圆柱扰流的菱形槽交替排列的通道结构;所述反应芯片组为Z形或锯齿形的单通道结构;微结构混合芯片组和反应芯片组紧密排列在一起;所述微通道反应器Ⅱ包括反应芯片组;所述反应芯片组具有Z形或锯齿形单通道结构。

所述反应芯片组由一个或多个并行分布的反应芯片堆叠形成;所述微结构混合芯片组由一个或多个并行分布的混合芯片堆叠形成;所述系统还包括两台连续输送设备,所述两台连续输送设备分别与微通道反应器I的两个物料入口相连通。

所述微通道反应器I和微通道反应器II均设有换热通道;所述微通道反应器Ⅰ的微结构混合芯片组和反应芯片组的各个芯片之间设置加热或冷却芯片;所述微通道反应器Ⅱ的反应芯片组的各芯片之间设置加热或冷却芯片;所述微通道反应器I和微通道反应器II各自设有换热器,用于为加热或冷却芯片提供冷源或热源。这些加热或冷却芯片具有很好的传热性能,能够使反应温度控制在30~75℃,无热点区域。

所述菱形与具有圆柱扰流的菱形槽、Z形通道或锯齿形通道的通道角度为90°~150°;反应通道的水力直径0.1~3mm、长度0.2~100cm;当反应物在所述90°~150°角度的通道内流动过程中,不断改变流动方向或发生扰流,实现混合与反应。

微通道反应器Ⅰ进一步包括多个微结构混合芯片,呈并行分布,具有一定的体积,使在微通道反应器Ⅰ内物料停留时间达到1~50秒,以最大程度转化原料。串联的微通道反应器Ⅱ进一步包括多个微结构反应芯片,构造较大的内部有效体积,以利于调控反应所需的停留时间。

另一方面,本发明还提供一种利用上述微反应系统合成烯草酮的方法,特别是从溶剂效应方面对烯草酮的制备方法进行改进,即极性溶剂能够有利于精三酮质子化,进而更容易和氯代胺发生缩合反应。

该方法包括以下步骤:

(1)先将5-[2-(乙巯基)丙基]-2-丙酰基1,3-环己二酮(精三酮)溶于极性溶剂中,得到溶液I,所述溶液I中精三酮的浓度为50~80wt%;

(2)将所述溶液I和氯代烯丙基氧胺通过连续输送设备使两股原料在微通道反应器Ⅰ菱形通道内强烈混合、反应,通过微反应器Ⅰ的换热通道控制混合、反应温度;

(3)使混合后的物料进一步在微通道反应器Ⅰ后串联的微通道反应器Ⅱ的锯齿形通道内混合、反应,并通过微反应器II的换热通道控制该段反应温度;反应结束后,得到反应产物;

(4)得到产物烯草酮进入收集釜,加入适量稀盐酸、搅拌、分离有机相、水洗、干燥,蒸除溶剂,得到烯草酮。

具体反应参数包括:

以质量计,溶液中精三酮的含量为50~80wt%,氯代胺含量大于99%;所述极性溶剂为乙醇;以摩尔计,氯代胺和精三酮的进料比1.0~1.3;所述微通道反应器I和微通道反应器II的反应温度为30~85℃。

优选地,所述氯代胺和精三酮的摩尔比为(1.05~1.25)∶1;反应物料于微通道反应器I和微通道反应器II的反应温度为55~75℃。

优选地,所述氯代胺和精三酮的摩尔比为(1.1~1.2)∶1。

两股原料在微通道反应器Ⅰ内的停留时间为1~50秒;在微通道后串联微通道反应器Ⅱ内的停留时间不少于25秒,优选地,该停留时间不高于60秒,原料完成至少98%的转化。

优选地,反应物料在微通道反应器Ⅰ和微通道反应器Ⅱ的总停留时间为25~60s。

收集釜通过缓慢加入稀盐酸,稀盐酸的浓度为20wt%~80wt%,使用量为0~100ml,加入速度为20ml/min;加酸过程温度不超过40℃,优选不超过25℃,分离出水相,再加入水洗涤,分离有机相减压低温蒸除溶剂,得到烯草酮。

有益效果

1.本发明以微通道反应器为核心技术,由于其高效的传质速率,原料精三酮99%以上的转化所需的反应时间较传统工艺小1个数量级;在本发明中微通道反应器I和微通道反应器II的特殊通道结构,进一步增强了反应物料间的混合、传质和传热,所串联体积较大的微通道反应器II可有效地调控反应所需的停留时间,微通道反应器I和微通道反应器II为原料混合、反应及抑制副反应的发生提供了最佳的反应平台。

2.本发明用乙醇替代传统方法中的石油醚为溶剂,结合所使用的微通道反应器,大幅度提高了反应速度和目标产物的选择性,实现高效、安全和连续制备。

3.本发明所提供的系统和方法在连续化安全生产和工程化层面都具有一定的意义,实现了烯草酮连续化生产、快速高效转化和高选择性,总收率达98%左右,烯草酮含量达95%左右,具有较高的经济、环境和社会效益。

附图说明

图1、本发明连续合成烯草酮的系统流程图。

图2、本发明微通道反应器Ⅰ的微结构混合芯片的正面视图。

图3、本发明微通道反应器Ⅰ和微通道反应器Ⅱ的反应芯片的正面视图。

图中,1-计量泵;2-微通道反应器I;3-微通道反应器II;4-产物收集器。

具体实施方式

下面结合本发明的实施对本发明做进一步的阐述和说明。

本发明所用的原料精三酮和氯代胺、以及试剂均为市场购买,本发明不再详述。

如图1所示,为本发明实施例1-9所使用的连续合成烯草酮的系统流程图;所述系统包括依次串联的微通道反应器I、微通道反应器II和产物收集器;所述微通道反应器I和微通道反应器II均设有换热装置;所述产物收集器为收集釜;所述系统还包括两台计量泵1;所述两台计量泵均与所述微通道反应器I的入口与相连通。

所述微通道反应器I通道结构为菱形与具有圆柱扰流的菱形槽交替排列,微通道内径在0.1~3mm。

所述微通道反应器II通道结构为Z形或锯齿形排列,微通道内径为0.2~5mm。

所述微通道反应器I和II的微通道材质为316不锈钢;所述微通道反应器II的容积大于所述微通道反应器I的容积。

实施例1

以氯代胺(纯度:93.8%)和精三酮(纯度:94.0%)为原料,乙醇为溶剂。首先将精三酮溶于乙醇中配制成精三酮的含量为50wt%的精三酮乙醇溶液。氯代胺和精三酮乙醇溶液分别以流量4ml/min和20ml/min泵送进料,进料时间5min,进料量分别为:氯代胺21.9g(0.19mol)、精三酮乙醇溶液91.8g(0.16mol),氯代胺和精三酮的进料摩尔比为1.19。两股原料在通道水力直径为0.5mm、持液体积为7.2ml的并行微通道反应器I内强烈混合并反应;反应物料进一步在微通道反应器II内混合和反应,反应物料在两个反应器内总共停留时间为43秒。同时,控制微通道反应器I和微通道反应器II的反应温度为75℃,产物进入收集器,降温至20~25℃,加入稀盐酸,分离水相,有机相水洗至中性,减压脱溶得到产物56.9g。以Agilent 1260液相色谱仪检测,色谱柱为C-18,GB22614-2008测定产物含量。经分析:精三酮浓度为0.7%,烯草酮浓度为96.5%。转化率=(原料精三酮质量-产物总质量×产物中精三酮浓度)/(原料精三酮质量)×100%

收率=(产物总质量×烯草酮浓度)/(原料精三酮质量×359.91/270.39)×100%精三酮转化率=(91.8×50%×94%-56.9×0.7%)/(91.8×50%×94%)×100%=99.1%烯草酮收率=(56.9×96.5%)/(91.8×50%×94%×359.91/270.39)=95.6%

实施例2-4

采用与实施例1相同的连续合成烯草酮的系统,将精三酮溶于乙醇中得到乙醇溶液,乙醇溶液中精三酮的含量为50wt%。与实施例1不同之处为:氯代胺和精三酮摩尔比为1.15,精三酮流速40ml/min,氯代胺流速为8ml/min,物料在微通道反应器I和II中的总反应停留时间为22秒。反应过程中,微通道反应器I和II的反应温度相同,实施例2-4中分别控制反应温度为55℃、65℃、70℃,产物结果分别见表1。

表1、不同温度对反应的影响

从上表数据可以看出,提高反应温度,物料间的混合和传质速率加快,反应速率提高,精三酮转化率和烯草酮收率均有所提高,所以提高反应温度有利于反应过程。

实施例5-7

采用与实施例1相同的连续合成烯草酮的系统。与实施例1不同之处如下:反应过程中,反应物料在微通道反应器I和II的反应温度均为75℃,精三酮流速40ml/min,氯代胺流速为6.5~8ml/min,停留时间为22秒,控制进料中氯代胺和精三酮的摩尔比分别为1.10、1.15、1.20。产物结果见表2。

表2、氯代胺和精三酮摩尔比对反应的影响

从上表数据可以看出,提高氯代胺和精三酮摩尔比,即增加氯代胺的量,精三酮转化率和烯草酮收率也相应提高,增加氯代胺的量对反应有利。

实施例8-9

采用与实施例1相同的连续合成烯草酮的系统。与实施例1不同之处如下:反应过程中,反应物料在微通道反应器I和II的反应温度均为75℃,氯代胺和精三酮的摩尔比分别为1.20,精三酮流速20ml/min,氯代胺流速为4ml/min,停留时间为44s;精三酮流速40ml/min,氯代胺流速为8ml/min。产物结果见表3

表3、停留时间对反应的影响

从上表数据可以看出,通过调节进料流速来控制物料在反应器内的停留时间,停留时间越长,即延长了物料的反应时间,有利于反应的传质传热,对精三酮的转化率和烯草酮的收率有利,反之对反应不利。

对比例1

目前生产企业采用的工艺为间歇式反应釜,反应溶剂为石油醚。

取250ml三口瓶,加入50ml石油醚、27g(0.1mol)精三酮,搅拌均匀后,在35℃滴加13g(0.12mol)氯代胺,滴加过程中有升温现象,体系温度升高到36℃,5分钟内滴加完毕,继续升温到75℃反应,反应过程取样分析反应进行程度。

表4、在反应釜内不同反应时间的反应结果

上表可见,工业上所采用的反应工艺条件下,反应30min后,原料精三酮的转化率和烯草酮的收率均较低。由于釜式反应在传质传热方面的不足,使得原料精三酮的转化率较慢,反应时间较长,增加了副反应发生的可能性和能耗。

对比例2-4

采用与实施例1相同的连续合成烯草酮的系统,以石油醚为溶剂,将精三酮溶于石油醚中得到50wt%精三酮的石油醚溶液,氯代胺和精三酮进料时的摩尔比为1.15,精三酮流速40ml/min,氯代胺流速为8ml/min,物料在微通道反应器I和II的总反应停留时间为22秒。反应过程中,反应物料在微通道反应器I和II的反应温度相同,对比例2-4中分别控制反应温度为55℃、65℃、70℃,产物结果分别见表1。

表5、石油醚为溶剂对反应的影响

对比例5-7

用与实施例1不相同的微通道反应器合成烯草酮,该微通道反应器为本研究组专利CN101613285A公开的微反应器。将精三酮溶于乙醇中得到乙醇溶液,乙醇溶液中精三酮的含量为50wt%。与实施例1不同之处为:氯代胺和精三酮摩尔比为1.16∶1,精三酮流速20ml/min,氯代胺流速为4ml/min,物料在微通道反应器停留时间为18秒。对比例5-7中分别控制反应温度为55℃、65℃、70℃,产物结果分别见表1。

表6、不同温度对反应的影响

- 一种连续合成烯草酮的系统及方法

- 一种提高合成烯草酮反应速度的方法