一种铸造模具的扣合机构

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及铸造模具技术领域,具体涉及一种铸造模具的扣合机构。

背景技术

金属零部件在生产的过程中,往往需要将融化后的金属溶液灌入至模具中来成型,而砂型模具就是日常生产过程中常用的一种,能够将实现配好的湿沙放入模具中压制出对应的形状,以此来方便后续金属熔液的灌入,保证不同金属零部件的正常生产。

现有的砂型铸造模具大多分由两层和三层组成,而多层的模具之间往往需要使用相应的扣合机构来进行固定,但大多扣合机构在长时间使用后,表面容易出现不可查的裂纹,从而在扣合过程中容易出现意外断裂无法牢固扣紧的情况,较为影响零部件的正常生产。

发明内容

针对现有技术的不足,本发明提供一种铸造模具的扣合机构,具有在扣合机构上出现裂纹时及时发现,避免影响模具对零部件正常生产的优点,解决了现有的铸造模具在使用过程中,容易出现裂纹无法发现,影响模具正常生产的问题。

本发明的一种铸造模具的扣合机构,包括三个模具主体,三个所述模具主体的两侧均固定连接有支撑板,所述支撑板的表面活动连接有固定杆,所述支撑板的表面开设有与固定杆相适配的卡槽,所述固定杆靠近顶端的表面转动连接有活动轴,所述活动轴的表面固定连接有弧形卡杆,所述弧形卡杆的表面设有弹性胶垫,且弧形卡杆通过弹性胶垫与支撑板的表面卡接,所述固定杆的底端通过转轴活动连接有弧形支杆,所述弧形支杆的底端与该模具主体下方的另一个支撑板的顶面固定连接,所述弧形支杆的内部设有充气腔,所述弧形卡杆的表面均匀包裹有密封胶罩,所述密封胶罩的表面均匀镶嵌有软性橡胶片。

本发明的铸造模具的扣合机构,其中支撑板的内部设有控制腔,所述控制腔与充气腔的内部均固定连接有支撑架,且所述支撑架的正面形状为X形,控制腔与充气腔的内部均设有收缩气囊,且收缩气囊的内部填充有润滑油,所述收缩气囊的表面设有单向阀,通过支撑架与收缩气囊,使得能够对充气腔的内部进行加固,同时保证充气腔内部气体受热膨胀后,能够挤压收缩气囊,从而留出合适的空间,配合支撑架来保证弧形卡杆整体的牢固。

本发明的铸造模具的扣合机构,其中所述控制腔的内壁固定连接有卡接套管,所述卡接套管的内壁活动连接有卡接活塞,所述固定杆与支撑板的表面均开设有与卡接活塞相适配的卡槽卡接套管的内部连通有输气管,所述输气管远离卡接套管的一端与控制腔的内部连通,支撑板的底面镶嵌有按压套管,所述按压套管的内壁活动连接有按压活塞,所述按压活塞的底面与弧形支杆的上表面活动连接,所述弧形支杆的上表面开设有与按压活塞相适配的水平槽,支撑板的底面镶嵌有缓冲套管,所述缓冲套管的内壁活动连接有缓冲活塞,所述缓冲套管与输气管内部连通,所述缓冲套管与缓冲活塞之间设有弹簧,弧形支杆顶部所设与固定杆所连接的转轴表面固定连接有限位盘,所述固定杆的内部设有与限位盘相适配的活动槽,通过按压套管与卡接套管,使得在将两个模具主体连接在一起后,按压活塞能够在弧形支杆的作用下将气体挤入至控制腔中,从而迅速的让卡接套管中的卡接活塞能够顺利被顶起,顺利的插入固定杆上对应的插孔中,从而避免由于弧形卡杆出现裂纹无法顺利工作时也能够顺利将两个模具主体固定在一起。

与现有技术相比,本发明的有益效果如下:

1、本发明通过充气腔与弧形卡杆,使得能够在弧形卡杆卡在支撑板上后,若弧形卡杆的表面出现裂纹,则充气腔内部的气体即可从裂缝中泄漏至密封胶罩中,从而让软性橡胶片逐渐凸起,操作人员在手握住弧形卡杆后即可感受到凸起,从而迅速的发现弧形卡杆表面出现裂纹的位置,及时的对弧形卡杆进行拆卸更换,达到了避免影响零部件正常生产的效果。

2、本发明通过按压套管与卡接套管,使得在将两个模具主体连接在一起后,按压活塞能够在弧形支杆的作用下将气体挤入至控制腔中,从而迅速的让卡接套管中的卡接活塞能够顺利被顶起,顺利的插入固定杆上对应的插孔中,从而避免由于弧形卡杆出现裂纹无法顺利工作时也能够顺利将两个模具主体固定在一起,通过支撑架与收缩气囊,使得能够对充气腔的内部进行加固,同时保证充气腔内部气体受热膨胀后,能够挤压收缩气囊,从而留出合适的空间,配合支撑架来保证弧形卡杆整体的牢固。

附图说明

此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

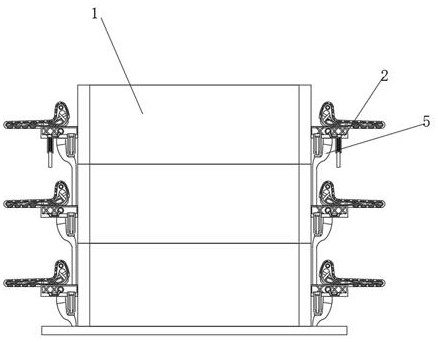

图1为铸造模具的扣合机构正剖结构示意图;

图2为支撑板侧剖结构示意图;

图3为支撑板正剖结构示意图;

图4为图3中A处放大结构示意图;

图5为图3中B处放大结构示意图;

图6为图3中C处放大结构示意图。

图中:1、模具主体;2、支撑板;3、固定杆;4、活动轴;5、弧形卡杆;6、弧形支杆;7、充气腔;8、密封胶罩;9、软性橡胶片;10、控制腔;11、支撑架;12、收缩气囊;13、卡接套管;14、卡接活塞;15、输气管;16、按压套管;17、按压活塞;18、缓冲套管;19、缓冲活塞;20、限位盘。

具体实施方式

以下将以图式揭露本发明的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本发明。也就是说,在本发明的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

实施例1:

请参阅图1-3,一种铸造模具的扣合机构,包括三个模具主体1,其特征在于:三个模具主体1的两侧均固定连接有支撑板2,支撑板2的表面活动连接有固定杆3,支撑板2的表面开设有与固定杆3相适配的卡槽,固定杆3靠近顶端的表面转动连接有活动轴4,活动轴4的表面固定连接有弧形卡杆5,弧形卡杆5的表面设有弹性胶垫,且弧形卡杆5通过弹性胶垫与支撑板2的表面卡接,固定杆3的底端通过转轴活动连接有弧形支杆6,弧形支杆6的底端与该模具主体1下方的另一个支撑板2的顶面固定连接,弧形支杆6的内部设有充气腔7,弧形卡杆5的表面均匀包裹有密封胶罩8,密封胶罩8的表面均匀镶嵌有软性橡胶片9。

实施例1通过充气腔7与弧形卡杆5,使得能够在弧形卡杆5卡在支撑板2上后,若弧形卡杆5的表面出现裂纹,则充气腔7内部的气体即可从裂缝中泄漏至密封胶罩8中,从而让软性橡胶片9逐渐凸起,操作人员在手握住弧形卡杆5后即可感受到凸起,从而迅速的发现弧形卡杆5表面出现裂纹的位置,及时的对弧形卡杆5进行拆卸更换,达到了避免影响零部件正常生产的效果

实施例2:

请参阅图4,支撑板2的内部设有控制腔10,控制腔10与充气腔7的内部均固定连接有支撑架11,且支撑架11的正面形状为X形,控制腔10与充气腔7的内部均设有收缩气囊12,且收缩气囊12的内部填充有润滑油,收缩气囊12的表面设有单向阀。

与实施例1不同的是,通过支撑架11与收缩气囊12,使得能够对充气腔7的内部进行加固,同时保证充气腔7内部气体受热膨胀后,能够挤压收缩气囊12,从而留出合适的空间,配合支撑架11来保证弧形卡杆5整体的牢固。

实施例3:

请参阅图5-6,控制腔10的内壁固定连接有卡接套管13,卡接套管13的内壁活动连接有卡接活塞14,固定杆3与支撑板2的表面均开设有与卡接活塞14相适配的卡槽,卡接套管13的内部连通有输气管15,输气管15远离卡接套管13的一端与控制腔10的内部连通,支撑板2的底面镶嵌有按压套管16,按压套管16的内壁活动连接有按压活塞17,按压活塞17的底面与弧形支杆6的上表面活动连接,弧形支杆6的上表面开设有与按压活塞17相适配的水平槽,支撑板2的底面镶嵌有缓冲套管18,缓冲套管18的内壁活动连接有缓冲活塞19,缓冲套管18与输气管15内部连通,缓冲套管18与缓冲活塞19之间设有弹簧,弧形支杆6顶部所设与固定杆3所连接的转轴表面固定连接有限位盘20,固定杆3的内部设有与限位盘20相适配的活动槽。

与实施例2不同的是,通过按压套管16与卡接套管13,使得在将两个模具主体1连接在一起后,按压活塞17能够在弧形支杆6的作用下将气体挤入至控制腔10中,从而迅速的让卡接套管13中的卡接活塞14能够顺利被顶起,顺利的插入固定杆3上对应的插孔中,从而避免由于弧形卡杆5出现裂纹无法顺利工作时也能够顺利将两个模具主体1固定在一起。

在使用本发明时,能够将两个模具主体1堆放在一起后,让弧形支杆6顺利卡入至支撑板2上对应的卡槽中,此时按压活塞17能够被弧形支杆6挤压后将气体送入至控制腔10的内部,缓冲套管18内部的缓冲活塞19即可伸出缓冲套管18,此时即可活动弧形卡杆5,让弧形卡杆5带动固定杆3旋转,卡接活塞14在对准固定杆3上对应的卡槽后,控制腔10内部气压即可在缓冲套管18内部弹簧的作用下,继续进入至卡接套管13中,卡接活塞14即可顺利卡入固定杆3中,此时即可活动弧形卡杆5并卡在支撑板2上,顺利完成模具主体1之间的扣合。

以上所述仅为本发明的实施方式而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理的内所作的任何修改、等同替换、改进等,均应包括在本发明的权利要求范围之内。

- 一种铸造模具的扣合机构

- 一种铸造模具扣合机构