一种空气源热泵分路化霜系统

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及空气热泵分路化霜技术领域,具体为一种空气源热泵分路化霜 系统。

背景技术

据了解,现在人们对节能环保型的产品越来越关注;空气能热泵集节能、 环保、安全、可全天候使用等这些优点使得空气源热泵这一新型产品已在欧美 大多数发达国家得到广泛应用;空气能热泵在我国的起步晚,技术相对不成熟, 在化霜这一块的瓶颈有待突破;由于空气能热泵用起来舒适、环保、节能、效 果好等等特点已经在我国逐步占据小部分市场,未来空气能热泵的市场前景无 限。

公告号为CN106766019A的专利公开了一种空调化霜控制系统和空调化霜控 制方法。空调化霜控制系统包括与空调主机耦合以控制空调主机执行化霜操作 的化霜控制装置和用于获取空调主机所在地的预测环境信息的预测信息获取装 置,化霜控制装置与预测信息获取装置耦合以获取预测环境信息并根据预测环 境信息动作以控制空调主机执行化霜操作。空调化霜控制方法包括:获取空调 主机所在地的预测环境信息;根据所述预测环境信息控制所述空调主机执行化 霜操作。

但是在该专利中,除霜的方式过于单一,不能够在节省能源消耗的同时又 提高工作效率。

发明内容

本发明的目的就在于提出一种空气源热泵分路化霜系统,通过U型架、滑轨、 限位块、固定块、连接块、伸缩架、风箱以及气缸的相互配合,能够将风箱移 动到空气热泵的箱体内部,方便空气热泵的搬运,为搬运工的搬运工作带来便 利,大大降低了搬运工的工作强度。

本发明的目的可以通过以下技术方案实现:

一种空气源热泵分路化霜系统,包括热泵箱体、风箱、防尘网、检修门、 把手、散热栅格、风扇、U型架、滑轨以及限位块,所述热泵箱体上设置有检修 门,所述检修门上设置有把手,所述热泵箱体的侧面上设置有若干散热栅格, 且若干所述散热栅格在热泵箱体上呈等距分布,所述热泵箱体的顶端设置有风 箱,所述风箱的顶端固定安装有防尘网;

所述热泵箱体的内部顶端固定安装有U型架,所述U型架的两个内侧壁上 均固定安装有滑轨,两个所述滑轨上固定安装有限位块,所述U型架的内部底 端固定安装有两个固定块,两个所述固定块上均设置有两个第二连接块,四个 所述第二连接块分别与两个伸缩架的一端转动连接,所述风箱的底端固定安装 有四个第一连接块,四个所述第一连接块分别与两个伸缩架的另一端转动连接, 两个所述固定块上均活动安装有气缸,两个气缸的输出端均与两个伸缩架固定 连接,所述风箱的底端设置有电机底座,所述电机底座的顶端设置有电机,所 述电机的输出轴延伸至风箱的内部,且电机的输出轴远离电机外表面的一端固 定连接有风扇;

所述热泵箱体的内部底端固定安装有换热器,所述换热器的外表面设置有 换热管道,所述换热器的一侧设置有空气压缩器,所述空气压缩器的吸气管贯 穿热泵箱体的内壁,且空气压缩器的出气管与换热管道的一端固定连通,所述 换热管道的另一端固定连接有气水分离器,所述气水分离器远离换热器的一端 固定连接有出气管和出水管,所述气水分离器的顶端设置有除霜口。

进一步地,所述热泵箱体的内壁上固定安装有控制器,所述控制器通信连 接有监测单元、除霜单元、报警模块以及云平台,云平台通信连接有维修模块 和注册登录模块;

所述监测单元用于对空气热泵内的环境数据进行监测,空气热泵内的环境 数据包括空气热泵内的温度和湿度,具体监测步骤如下:

步骤一:实时获取空气热泵外部环境的温度,并将空气热泵外部环境的温 度标记为T1;

步骤二:实时获取空气热泵内部环境的温度,并将空气热泵内部环境的温 度标记为T2;

步骤三:通过公式ΔT=|T1-T2|获取到空气热泵内外的温度差ΔT,实时获取 空气热泵内的湿度值,并将空气热泵内的湿度值标记为Si,i=1,......,n;

步骤四:通过公式

步骤五:将空气热泵的聚霜系数Xi发送至报警模块;

所述报警模块用于接收空气热泵的聚霜系数Xi并将空气热泵的聚霜系数Xi 与聚霜系数阈值进行比较,具体比较过程如下:

若空气热泵的聚霜系数Xi≤聚霜系数阈值,则判定空气热泵未产生聚霜, 生成空气热泵正常信号;

若空气热泵的聚霜系数Xi>聚霜系数阈值,则判定空气热泵产生聚霜,生 成空气热泵非正常信号,并将空气热泵非正常信号发送至除霜单元;

所述除霜单元用于接收空气热泵非正常信号生成除霜信号并对空气热泵进 行除霜,具体除霜步骤如下:

S1:除霜单元生成除霜信号后将除霜信号发送至控制器,控制器接收到除 霜信号后生成停止工作信号,并控制空气热泵停止工作,通过空气热泵内部正 常温度使霜融化;

S2:经过t时间后,除霜单元生成监测信号并将监测信号发送至监测单元, t为时间阈值;

S3:监测单元接收到监测信号后并对空气热泵内霜的状态数据进行监测, 霜的状态数据表示为霜的重量,具体监测步骤如下:

S31:通过重量传感器获取t时间前后的空气热泵内霜的重量,并将t 时间前后的空气热泵内霜的重量进行比较,得到t时间前后的空气热泵内霜的 重量差,将t时间前后的空气热泵内霜的重量差与重量差设定阈值进行比较;

S32:若t时间前后的空气热泵内霜的重量差≥重量差设定阈值时,则 判定空气热泵除霜成功,生成除霜成功信号,并通过重量差与t时间的比值计 算出除霜的速度,随后通过t时间后的霜的重量与除霜速度的比值计算出除霜 需要的时间,标记为To;

S33:将除霜成功信号和除霜需要的时间To通过短信的形式一并发送 至管理员的手机终端;

S34:若t时间前后的空气热泵内霜的重量差<重量差设定阈值时,则 判定空气热泵除霜失败,生成除霜失败信号,并将除霜失败信号通过短信的形 式发送至管理员的手机终端;

S35:管理员接收到除霜失败信号后,关闭电机,使风箱停止通风,随 后将散热栅格堵住,随后通过阀门控制出气管出气,打开除霜口,开启空气压 缩器,通过换热器将空气中的热量进行收集并通过气水分离器将空气中的热气 通过除霜口灌入空气热泵内,通过提高空气热泵内的温度对霜进行去除。

进一步地,所述注册登录模块用于管理员和维修人员通过手机终端提交管 理员数据和维修人员数据并将注册成功的管理员数据和维修人员数据发送至云 平台进行储存,管理员数据包括管理员的姓名、年龄、入职时间以及本人实名 认证的手机号码,维修人员数据包括维修人员的姓名、年龄、入职时间以及本 人实名认证的手机号码。

进一步地,所述维修模块用于对空气热泵的维修数据进行分析并合理分配 维修人员,维修数据包括空气热泵的维修次数、维修频率以及维修间隔时长, 将空气热泵标记为m,m=1,......L,具体分析过程如下:

P1:获取空气热泵的维修次数、维修频率以及维修间隔时长,并将空气热 泵的维修次数、维修频率以及维修间隔时长对应标记为Wm、Pm以及Jm;

P2:通过公式

P3:将维修系数Hm与维修系数设定阈值进行比较,若维修系数Hm≤维修系 数设定阈值,则判定空气热泵性能良好,若维修系数Hm>维修系数设定阈值, 则判定空气热泵性能恶劣,生成维修信号;

P4:维修模块将空气热泵的地理位置通过信息的形式发送至维修人员的手 机终端,维修人员接收到维修信号后设定维修时间,同时将维修人员的维修数 量加一,随后将维修人员的姓名和维修时间一并发送至管理员的手机终端。

与现有技术相比,本发明的有益效果是:

1、通过U型架、滑轨、限位块、固定块、连接块、伸缩架、风箱以及气缸 的相互配合,能够将风箱移动到空气热泵的箱体内部,方便空气热泵的搬运, 为搬运工的搬运工作带来便利,大大降低了搬运工的工作强度;

2、通过监测单元对空气热泵内的环境数据进行监测,实时获取空气热泵内 外部环境的温度,通过公式获取到空气热泵内外的温度差,实时获取空气热泵 内的湿度值,通过公式获取到空气热泵的聚霜系数,若空气热泵的聚霜系数Xi >聚霜系数阈值,生成空气热泵非正常信号,并将空气热泵非正常信号发送至 除霜单元,通过监测单元能够将空气热泵的环境数据,当空气热泵产生聚霜现 象时能够及时进行除霜,降低了空气热泵的能源耗损,减少了对空气热泵装置 的损耗;

3、控制器控制空气热泵停止工作,通过空气热泵内部正常温度使霜融化; 经过t时间后,除霜单元生成监测信号并将监测信号发送至监测单元,监测单 元接收到监测信号后并对空气热泵内霜的状态数据进行监测,通过重量传感器 获取t时间前后的空气热泵内霜的重量,并将t时间前后的空气热泵内霜的重 量进行比较,得到t时间前后的空气热泵内霜的重量差,若t时间前后的空气 热泵内霜的重量差≥重量差设定阈值时,生成除霜成功信号,并通过重量差与t 时间的比值计算出除霜的速度,随后通过t时间后的霜的重量与除霜速度的比 值计算出除霜需要的时间,若t时间前后的空气热泵内霜的重量差<重量差设定阈值时,则判定空气热泵除霜失败,生成除霜失败信号,并将除霜失败信号 通过短信的形式发送至管理员的手机终端;管理员接收到除霜失败信号后,关 闭电机,使风箱停止通风,随后将散热栅格堵住,随后通过阀门控制出气管出 气,打开除霜口,开启空气压缩器,通过换热器将空气中的热量进行收集并通 过气水分离器将空气中的热气通过除霜口灌入空气热泵内,通过提高空气热泵 内的温度对霜进行去除;通过不同的方式对空气热泵进行除霜,提高了除霜的 工作效率,减少了因除霜方式不正确带的麻烦。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施 例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述 中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付 出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

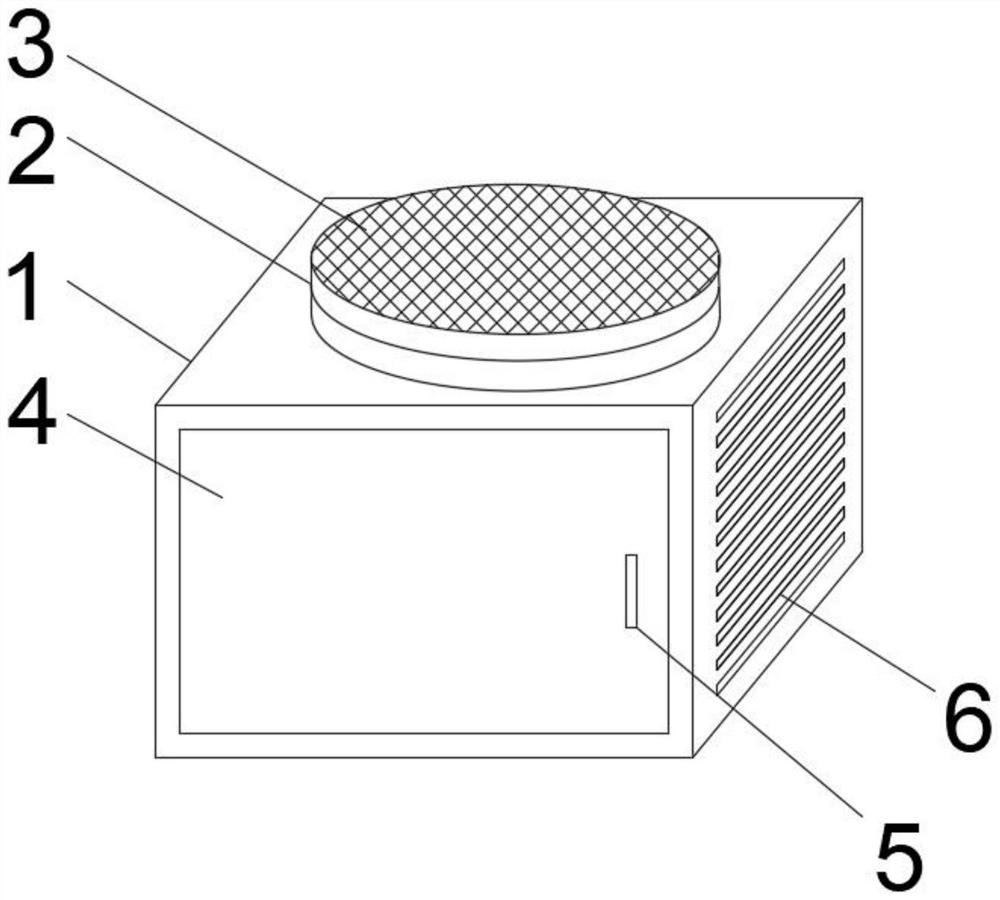

图1为本发明一种空气源热泵分路化霜系统的结构示意图;

图2为本发明一种空气源热泵分路化霜系统的俯视图;

图3为本发明一种空气源热泵分路化霜系统的内部结构示意图;

图4为本发明的原理框图。

图中:1、热泵箱体;2、风箱;3、防尘网;4、检修门;5、把手;6、散 热栅格;7、风扇;8、U型架;9、滑轨;10、限位块;11、第一连接块;12、 伸缩架;13、气缸;14、固定块;15、第二连接块;16、控制器;17、气水分 离器;18、出气管;19、出水管;20、换热器;21、换热管道;22、空气压缩 器;23、电机底座;24、电机;25、除霜口。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所 描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明 中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有 其它实施例,都属于本发明保护的范围。

请参阅图1-4所示,一种空气源热泵分路化霜系统,包括热泵箱体1、风箱 2、防尘网3、检修门4、把手5、散热栅格6、风扇7、U型架8、滑轨9以及限 位块10,所述热泵箱体1上设置有检修门4,所述检修门4上设置有把手5,所 述热泵箱体1的侧面上设置有若干散热栅格6,且若干所述散热栅格6在热泵箱 体1上呈等距分布,所述热泵箱体1的顶端设置有风箱2,所述风箱2的顶端固 定安装有防尘网3;

所述热泵箱体1的内部顶端固定安装有U型架8,所述U型架8的两个内侧 壁上均固定安装有滑轨9,两个所述滑轨9上固定安装有限位块10,所述U型 架8的内部底端固定安装有两个固定块14,两个所述固定块14上均设置有两个 第二连接块15,四个所述第二连接块15分别与两个伸缩架12的一端转动连接, 所述风箱2的底端固定安装有四个第一连接块11,四个所述第一连接块11分别 与两个伸缩架12的另一端转动连接,两个所述固定块14上均活动安装有气缸 13,两个气缸13的输出端均与两个伸缩架12固定连接,所述风箱2的底端设 置有电机底座23,所述电机底座23的顶端设置有电机24,所述电机24的输出 轴延伸至风箱2的内部,且电机24的输出轴远离电机24外表面的一端固定连 接有风扇7;

所述热泵箱体1的内部底端固定安装有换热器20,所述换热器20的外表面 设置有换热管道21,所述换热器20的一侧设置有空气压缩器22,所述空气压 缩器22的吸气管贯穿热泵箱体1的内壁,且空气压缩器22的出气管18与换热 管道21的一端固定连通,所述换热管道21的另一端固定连接有气水分离器17, 所述气水分离器17远离换热器20的一端固定连接有出气管18和出水管19,所 述气水分离器17的顶端设置有除霜口25;

所述热泵箱体1的内壁上固定安装有控制器16,所述控制器16通信连接有 监测单元、除霜单元、报警模块以及云平台,云平台通信连接有维修模块和注 册登录模块;

所述注册登录模块用于管理员和维修人员通过手机终端提交管理员数据和 维修人员数据并将注册成功的管理员数据和维修人员数据发送至云平台进行储 存,管理员数据包括管理员的姓名、年龄、入职时间以及本人实名认证的手机 号码,维修人员数据包括维修人员的姓名、年龄、入职时间以及本人实名认证 的手机号码;

所述监测单元用于对空气热泵内的环境数据进行监测,空气热泵内的环境 数据包括空气热泵内的温度和湿度,具体监测步骤如下:

步骤一:实时获取空气热泵外部环境的温度,并将空气热泵外部环境的温 度标记为T1;

步骤二:实时获取空气热泵内部环境的温度,并将空气热泵内部环境的温 度标记为T2;

步骤三:通过公式ΔT=|T1-T2|获取到空气热泵内外的温度差ΔT,实时获取 空气热泵内的湿度值,并将空气热泵内的湿度值标记为Si,i=1,......,n;

步骤四:通过公式

步骤五:将空气热泵的聚霜系数Xi发送至报警模块;

所述报警模块用于接收空气热泵的聚霜系数Xi并将空气热泵的聚霜系数Xi 与聚霜系数阈值进行比较,具体比较过程如下:

若空气热泵的聚霜系数Xi≤聚霜系数阈值,则判定空气热泵未产生聚霜, 生成空气热泵正常信号;

若空气热泵的聚霜系数Xi>聚霜系数阈值,则判定空气热泵产生聚霜,生 成空气热泵非正常信号,并将空气热泵非正常信号发送至除霜单元;

所述除霜单元用于接收空气热泵非正常信号生成除霜信号并对空气热泵进 行除霜,具体除霜步骤如下:

S1:除霜单元生成除霜信号后将除霜信号发送至控制器16,控制器16接收 到除霜信号后生成停止工作信号,并控制空气热泵停止工作,通过空气热泵内 部正常温度使霜融化;

S2:经过t时间后,除霜单元生成监测信号并将监测信号发送至监测单元, t为时间阈值;

S3:监测单元接收到监测信号后并对空气热泵内霜的状态数据进行监测, 霜的状态数据表示为霜的重量,具体监测步骤如下:

S31:通过重量传感器获取t时间前后的空气热泵内霜的重量,并将t 时间前后的空气热泵内霜的重量进行比较,得到t时间前后的空气热泵内霜的 重量差,将t时间前后的空气热泵内霜的重量差与重量差设定阈值进行比较;

S32:若t时间前后的空气热泵内霜的重量差≥重量差设定阈值时,则 判定空气热泵除霜成功,生成除霜成功信号,并通过重量差与t时间的比值计 算出除霜的速度,随后通过t时间后的霜的重量与除霜速度的比值计算出除霜 需要的时间,标记为To;

S33:将除霜成功信号和除霜需要的时间To通过短信的形式一并发送 至管理员的手机终端;

S34:若t时间前后的空气热泵内霜的重量差<重量差设定阈值时,则 判定空气热泵除霜失败,生成除霜失败信号,并将除霜失败信号通过短信的形 式发送至管理员的手机终端;

S35:管理员接收到除霜失败信号后,关闭电机24,使风箱2停止通风, 随后将散热栅格6堵住,随后通过阀门控制出气管18出气,打开除霜口25,开 启空气压缩器22,通过换热器20将空气中的热量进行收集并通过气水分离器 17将空气中的热气通过除霜口25灌入空气热泵内,通过提高空气热泵内的温度 对霜进行去除;

所述维修模块用于对空气热泵的维修数据进行分析并合理分配维修人员, 维修数据包括空气热泵的维修次数、维修频率以及维修间隔时长,将空气热泵 标记为m,m=1,......L,L为正整数,具体分析过程如下:

P1:获取空气热泵的维修次数、维修频率以及维修间隔时长,并将空气热 泵的维修次数、维修频率以及维修间隔时长对应标记为Wm、Pm以及Jm;

P2:通过公式

P3:将维修系数Hm与维修系数设定阈值进行比较,若维修系数Hm≤维修系 数设定阈值,则判定空气热泵性能良好,若维修系数Hm>维修系数设定阈值, 则判定空气热泵性能恶劣,生成维修信号;

P4:维修模块将空气热泵的地理位置通过信息的形式发送至维修人员的手 机终端,维修人员接收到维修信号后设定维修时间,同时将维修人员的维修数 量加一,随后将维修人员的姓名和维修时间一并发送至管理员的手机终端;

保护分析模块用于对空气热泵进行保护分析,对t3时间内,空气热泵内的 空气压缩器22的工作时长进行统计,并测试出开机工作到出现聚霜现象的时间, 将其标记为Y,同时生成定时除霜指令,并将定时除霜指令发送至控制器,控制 器接收到定时除霜指令,当空气热泵开始工作时计时,工作时长达到Y时间后, 除霜单元进行除霜。

一种空气源热泵分路化霜系统,在工作时,通过监测单元对空气热泵内的 环境数据进行监测,实时获取空气热泵内外部环境的温度,通过公式获取到空 气热泵内外的温度差,实时获取空气热泵内的湿度值,通过公式获取到空气热 泵的聚霜系数,若空气热泵的聚霜系数Xi>聚霜系数阈值,生成空气热泵非正 常信号,并将空气热泵非正常信号发送至除霜单元,通过除霜单元接收空气热 泵非正常信号,生成除霜信号并对空气热泵进行除霜,除霜单元生成除霜信号 后将除霜信号发送至控制器,控制器接收到除霜信号后生成停止工作信号,并 控制空气热泵停止工作,通过空气热泵内部正常温度使霜融化;经过t时间后, 除霜单元生成监测信号并将监测信号发送至监测单元,t为时间阈值;监测单元 接收到监测信号后并对空气热泵内霜的状态数据进行监测,霜的状态数据表示 为霜的重量,通过重量传感器获取t时间前后的空气热泵内霜的重量,并将t 时间前后的空气热泵内霜的重量进行比较,得到t时间前后的空气热泵内霜的 重量差,将t时间前后的空气热泵内霜的重量差与重量差设定阈值进行比较; 若t时间前后的空气热泵内霜的重量差≥重量差设定阈值时,则判定空气热泵 除霜成功,生成除霜成功信号,并通过重量差与t时间的比值计算出除霜的速 度,随后通过t时间后的霜的重量与除霜速度的比值计算出除霜需要的时间,标记为To;若t时间前后的空气热泵内霜的重量差<重量差设定阈值时,则判 定空气热泵除霜失败,生成除霜失败信号,并将除霜失败信号通过短信的形式 发送至管理员的手机终端;管理员接收到除霜失败信号后,关闭电机24,使风 箱2停止通风,随后将散热栅格6堵住,随后通过阀门控制出气管18出气,打 开除霜口25,开启空气压缩器22,通过换热器20将空气中的热量进行收集并 通过气水分离器17将空气中的热气通过除霜口25灌入空气热泵内,通过提高 空气热泵内的温度对霜进行去除。

上述公式均是去量化取其数值计算,公式是由采集大量数据进行软件模拟 得到最近真实情况的一个公式,公式中的预设参数由本领域的技术人员根据实 际情况进行设置。

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术 人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代, 只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明 的保护范围。

- 一种空气源热泵分路化霜系统

- 一种空气源热泵分路化霜系统