驱动电源注塑保护壳及LED灯带电源的高效制造方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及灯带领域,尤其涉及驱动电源注塑保护壳以及LED灯带电源的高效制造方法。

背景技术

在灯饰照明领域,LED灯带照明安装方便、经济、容易防水等特点,被广泛使用。因灯饰照明的使用环境特点,对产品的光效、效率等要求不高。所以,采用较广的方案是使用高压LED灯带加普通桥堆整流电路就可以满足使用要求,产品简单、可靠、经济、性价比高等特点。产品主要在户外和公用场地使用,对驱动电源的体积要求不高,但随目前无主灯照明的兴起,在家居照明也批量使用LED。

现有技术中,PCB较小且薄,如果直接采用PP加玻璃纤维注塑成型。因贴片二级管薄而宽,在经过注塑机高温(170~210℃),和50MPa(500Kg)压力时,有15%左右贴片二级管会压裂,造成短路,这样完成注塑的产品不可拆卸重新焊接二极管,不良品只能报废处理,浪费人力物力,还有因产品元器件体积限制,手工插件工艺,生产效益低,产品的宽度受到影响,宽度达到33mm,在很多狭窄的缝隙间无法安装,即使安装好,也影响空间和美观。

发明内容

为解决上述问题,本技术方案提供驱动电源注塑保护壳,在注塑前可利用壳体将PCB板包围,这样注塑过程中就无法损坏PCB板或者二极管造成短路。

为实现上述目的,本技术方案如下:

驱动电源注塑保护壳,包括下壳体和上盖体,下壳体和上盖体之间可拆卸连接,可拆卸连接是为了将下壳体和上盖体装配在PCB板外周注塑时保护内部的电路元器件,所述下壳体的内腔设有一PCB板以及凸设有穿过所述PCB板的凸起部,所述上盖体设有当上盖体和所述下壳体连接后与所述凸起部过盈配合的通孔,所述下壳体两侧设有供电源线穿过的过线部。

在本申请中,将PCB板穿过凸起部放置于下壳体的内腔内,凸起部起到定位PCB板的作用,电源线卡入过线部,最后将上盖体盖上,凸起部穿过通孔过盈配合完成安装,安装过程不需要螺丝固定,省略部分安装工序,可快速安装提高生产效率,下壳体和上盖体组合后把PCB板保护起来,再注塑PC成型外模,使产品合格率高。

在一些实施例中,所述PCB板一侧设有用于焊接电源线的输入过孔,另一侧设有用于焊接电源线的输出过孔,在所述输入过孔和所述输出过孔之间设有若干个并排的贴片二极管。

在一些实施例中,在所述下壳体的下端面相对所述输出过孔和所述输入过孔设有用于灌胶的贯穿孔。

在一些实施例中,所述下壳体内腔设有用于将所述PCB板顶起的台阶。

在一些实施例中,两侧所述过线部过线处的形状均与电源线形状一致。

在一些实施例中,所述上盖体的内壁凸设有呈T形的分隔部,所述分隔部的外侧为分隔档片,该分隔档片分别位于两个所述输入过孔之间以及两个所述输出过孔之间。

本申请还提供一种基于上述的驱动电源注塑保护壳的LED灯带电源的高效制造方法,包括如下步骤;

A、在PCB板两侧的输入过孔以及输出过孔分别焊接输入电源线以及输出电源线;

B、将PCB板穿过凸起部安装在下壳体的内腔内,然后两侧的输入电源线和输出电源线分别卡入两侧的过线部内;

C、将上盖体安装在下壳体上,通孔与凸起部过盈配合实现固定;

D、于下壳体的贯穿孔剪除输入过孔以及输出过孔所焊接超出该贯穿孔的引脚,并且于此注胶进行密封处理;

E、在下壳体以及上盖体的外周注塑塑料。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

图1是本发明实施例的下壳体仰视图;

图2是本发明实施例的下壳体俯视图;

图3是本发明实施例的下壳体侧视图;

图4是本发明实施例的PCB板结构示意图;

图5是本发明实施例的上盖体俯视图;

图6是本发明实施例的上盖体仰视图;

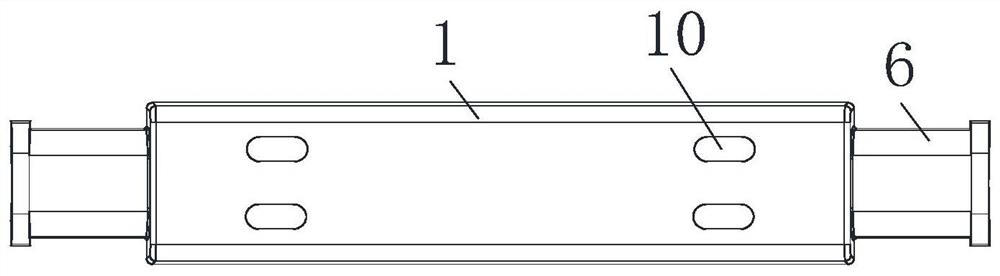

图7是本发明实施例的上盖体侧视图。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

请参照图1-7所示,驱动电源注塑保护壳,包括下壳体1和上盖体2,所述下壳体1的内腔设有一PCB板3以及凸设有穿过所述PCB板3的凸起部4,所述上盖体2设有当上盖体2和所述下壳体1连接后与所述凸起部4过盈配合的通孔5,所述下壳体1两侧设有供电源线穿过的过线部6。

从图4可知,PCB板两侧设置有两个圆孔,将PCB板的圆孔穿过凸起部放置于下壳体的内腔内,凸起部起到定位PCB板的作用,电源线卡入过线部,最后将上盖体盖上,凸起部穿过通孔过盈配合完成安装,安装过程不需要螺丝固定,省略部分安装工序,可快速安装提高生产效率,下壳体和上盖体组合后把PCB板保护起来,再注塑PC成型外模,这样注塑时所产生的压力均作用于下壳体和上盖体上,不会损伤到PCB板,使产品合格率高。

本实施例中,所述PCB板3一侧设有用于焊接电源线的输入过孔7,另一侧设有用于焊接电源线的输出过孔8,在所述输入过孔7和所述输出过孔8之间设有若干个并排的贴片二极管9,由于现有的高压桥堆电源,使用一体化4PIN插件桥堆形式封装,单个芯片集成注塑在一体,在大电流通过时,电流集中,温度也集中在一起,温升温度高,无法散热。内部温度达130℃,长期工作,外部的注塑塑料容易老化脱落,造成安全隐患和产品损坏,本申请中采用4个贴片二极管组成桥式整流电路,电性参数和单个桥堆整流电路等同。因采用4个贴片二级管,产品电路PCB的体积可以控制在10*50mm的范围内,产品宽度可以控制在18mm内,可以在大部分暗槽中安装,内藏不会外露,外形美观。因采用4个贴片二级管并排排列,每个二级管电极直接和PCB线路接触,热量分四部分,散热好,温升低(110℃MAX)。电子元器件采用贴片加工,可以实现自动化,成本低。

优选的,上盖体和下壳体为PBT加加玻璃纤维,耐高温(220℃)和抗冲击力强的材料,把贴片二级管PCB先保护起来,再注塑PC成型外模。

在本实施例中,在所述下壳体1的下端面相对所述输出过孔8和所述输入过孔7设有用于灌胶的贯穿孔10,贯穿孔不可设置在顶部,因为设置在顶部注入胶液后注塑的压力会通过凝固胶传递给二极管,损坏二极管以及PCB板,设置在底部是为了注入后凝固PCB板的底部,既能密封也能固定该PCB板,而且还能剪除多余焊接引脚,从而保证产品加工过程中的定位和牢固,保证定位和压力平衡。

在本实施例中,所述下壳体1内腔设有用于将所述PCB板3顶起的台阶11,台阶可将PCB板顶起一定高度,注入胶液后胶液能迅速到达且填满内腔内台阶的两侧,将PCB板固定,保证产品加工过程中的定位和牢固。

在本实施例中,两侧所述过线部6过线处的形状均与电源线形状一致,为提高生成效率和产品能适配不同的输入和输出线,在上盖体和下壳体的两端开有相同尺寸的线材出线部,出线部的内腔与电源线形状一致,使生产加工时无需区分正反,不同型号输入和输出线都可以通用,提高了生产效率和控制了产品品质质量。在外模注塑成型的模具上两头固定槽通过精密设计,使产品能够达到防水要求。

在本实施例中,所述上盖体2的内壁凸设有呈T形的分隔部12,所述分隔部12的外侧为分隔档片13,该分隔档片13分别位于两个所述输入过孔7之间以及两个所述输出过孔8之间,分隔档片位于两个输入过孔之间,上盖体安装后,分隔档片将输入过孔的正负电源线分隔开,可以起到安全间距的作用也可以保证产品使用时或注塑时不会短路。

本申请一种基于上述所述的驱动电源注塑保护壳的LED灯带电源的高效制造方法,包括如下步骤;

A、在PCB板3两侧的输入过孔7以及输出过孔8分别焊接输入电源线以及输出电源线;

B、将PCB板3穿过凸起部4安装在下壳体1的内腔内,然后两侧的输入电源线和输出电源线分别卡入两侧的过线部6内;

C、将上盖体2安装在下壳体1上,通孔5与凸起部4过盈配合实现固定;

D、于下壳体1的贯穿孔10剪除输入过孔7以及输出过孔8所焊接超出该贯穿孔10的引脚,并且于此注胶进行密封处理;

E、在下壳体1以及上盖体2的外周注塑塑料。

本申请所提供的制造方法可通过PCB板的圆孔与凸起部快速定位,随即将上盖体和下壳体过盈配合固定安装,安装过程不需要螺丝固定,省略部分安装工序,可快速高效生产,并从贯穿孔处注入胶液进行密封和牢固,如此一来下壳体和上盖体组合后把PCB板保护起来,再注塑PC成型外模,这样注塑时所产生的压力均作用于下壳体和上盖体上,不会损伤到PCB板,使产品合格率高,能达到高效且高良品率的效果,整个产品无螺丝固定,且能到达防水要求,安装更方便,省时省力。产品设计精密合理,小体积高功率,集成化高,兼容性强,适用方便。

以上所述仅为本申请的较佳实施例,并非用来限定本申请实施的范围,其他凡其原理和基本结构与本申请相同或近似的,均在本申请的保护范围之内。

- 驱动电源注塑保护壳及LED灯带电源的高效制造方法

- 内嵌驱动电源的G9型LED灯标准接口及其制造方法