一种陶瓷模具及其制备方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明属于陶瓷模具技术领域,具体涉及一种陶瓷模具及其制备方法。

背景技术

模具制造技术是现代加工行业的重要技术之一,是世界各工业强国重点发展的技术之一。模具制造中热挤压模具工作的条件非常恶劣,如模具在使用过程中,模具不仅要承受高的压力,同时,模具内流动的金属与模具表面的剧烈摩擦会导致模具温度的升高,经常发生粘模、焊合和氧化等现象,而在热挤压时,模具材料因工作温度较高其软化现象加剧。因此在应力、热疲劳和磨损的作用下,模具的耐磨性明显下降,严重时甚至发生断裂使模具失效,这些因素将极大降低其使用寿命,所生产的产品质量下降,严重制约着相关工业生产。为提高模具的使用寿命,模具材料应具有高硬度和高耐磨性,而一般金属材料显然很难满足这一要求。因而,研究和开发新型的模具材料,对于提高加工制造业中热挤压模具的使用时间具有极其重要的意义。

应用于热作模具的材料主要分为模具钢和硬质合金。模具钢虽然强度很高,但是较低的硬度与较差的耐磨性缩短了其使用寿命。随后发展的硬质合金模具材料在综合力学性能及高耐磨性方面优于模具钢,使用寿命大大提高,其在模具领域得到广泛使用。但生产力的发展要求模具应具备更好的高温强度和耐磨性,硬质合金材料已很难适应实际生产的需求。金属陶瓷材料与硬质合金相比,具有更高的高温强度、耐磨损、耐腐蚀、抗氧化能力强,在模具工业发展前景广阔。

在氧化物陶瓷模具材料方面,赵诗奎等通过热压烧结法制备了Al

发明内容

本发明的目的在于提供一种强度与硬度高,具有优异的耐磨性、耐化学腐蚀性、抗热震性,同时具有较好的韧性等综合性能良好的陶瓷模具。

本发明为实现上述目的所采取的技术方案为:

一种陶瓷模具的制备方法,其步骤包括:

将Ni

对模具进行预处理;

将混合粉料置于预处理后的模具内,进行热压烧结;

其中,0.4≤x≤0.8,M为Co、Ba或Zn中的一种。

本发明采用Ni

优选地,按重量份计,所述Ni

优选地,球磨时间为40~45h,球料比为1:9~11,球磨转速为250~300r/min。

优选地,干燥温度为65~75℃,干燥时间为8~10h。

优选地,Ni

优选地,热压烧结条件:烧结保护气氛为氮气,以12~14℃/min的升温速率升至1000~1150℃,烧结压力为20~24MPa,烧结温度升至1400~1500℃,保温、保压10~15min,然后以20~25℃/min的降温速率降至750~850℃后随炉缓慢冷却,提高模具的致密性,避免陶瓷模具材料晶粒尺寸长大,导致材料结构疏松。

优选地,按重量份计,油酸为0.2~0.4份,含油酸铁、油酸镍与M的油酸化合物的混合物为1~4.5份。

优选地,反应釜处理温度为145~155℃,处理时间为13~15h。

优选地,离心速率为7000~7500r/min。

优选地,Ni

优选地,Na

按Na与Mn摩尔比0.44:1,将碳酸钠和碳酸锰或二氧化锰在乙醇中混合研磨,研磨至乙醇全干,材料混合均匀后,将粉体转移到刚玉坩埚中,再经过后续空气气氛下马弗炉810~840℃温度下处理12~14h,得到Na

为了进一步提高模具的耐化学腐蚀性、断裂韧性、抗热震性、强度与硬度,采取的优选措施还包括:

利用金属Mg对Na

优选地,Na

按照金属离子Na、Mn与Mg的摩尔比为0.44:1-y:y,其中0.1≤y≤0.3,将硝酸钠、乙酸锰和硝酸镁分别溶于丙烯酸溶液中搅拌,其中丙烯酸和水的体积比为1:3~4,将溶液放入150~175℃烘箱中干燥13~15h,得到干凝胶,将干凝胶研磨并先进行510~530℃、3~5h的预处理,再将粉体在850~880℃高温下处理12~14h,得到Na

本发明由于采用了Ni

附图说明

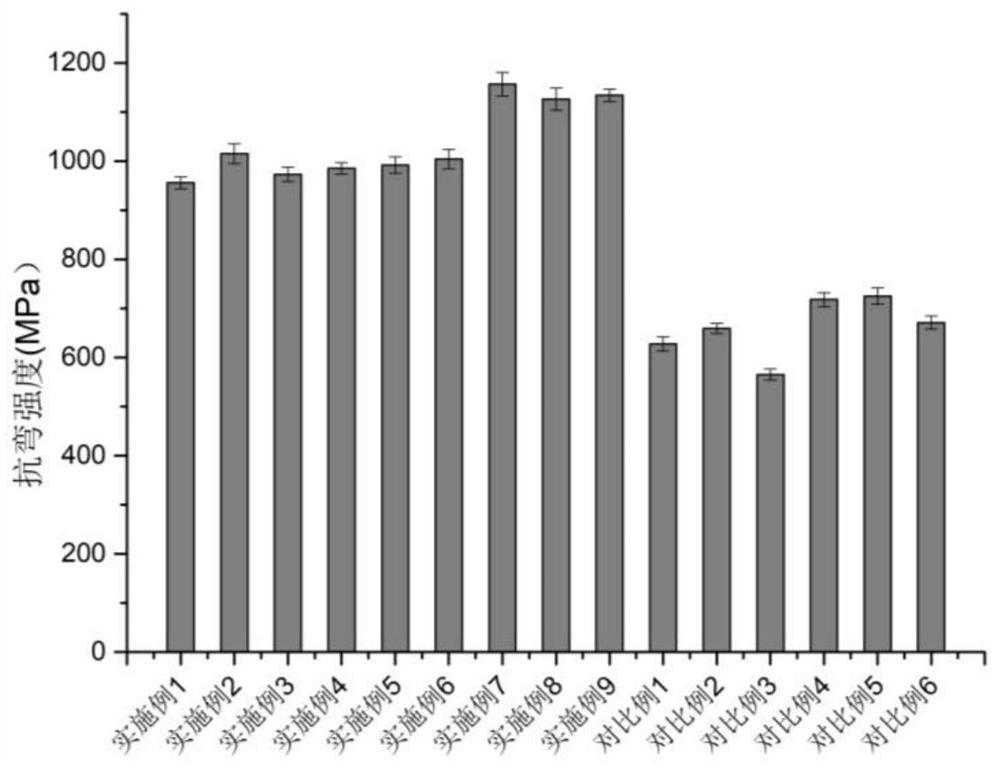

图1为陶瓷模具的抗弯强度;

图2为陶瓷模具的硬度;

图3为陶瓷模具试样的压痕示意图;

图4为陶瓷模具的断裂韧性;

图5为陶瓷模具的硬度变化率;

图6为陶瓷模具的抗热震性;

图7为陶瓷模具的磨损率。

具体实施方式

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

同时下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

实施例1:

一种陶瓷模具的制备方法,其步骤包括:

(1)Ni

将0.2重量份油酸和1.8重量份含油酸铁、油酸镍与油酸钡的混合物,其中油酸铁、油酸镍与油酸钡的摩尔比为2:0.5:0.5,加于庚烷溶液中,使庚烷的含量为25wt%,搅拌均匀后加入水热反应釜中;将水热反应釜在150℃烘箱中处理15h;冷却后用乙醇进行稀释,采用离心机离心分离,离心速率为7500r/min,清洗5次,得到Ni

(2)Na

按Na与Mn摩尔比0.44:1,将碳酸钠和碳酸锰或二氧化锰在乙醇中混合研磨,研磨至乙醇全干,材料混合均匀后,将粉体转移到刚玉坩埚中,再经过后续空气气氛下马弗炉820℃温度下处理14h,得到Na

(3)陶瓷模具的制备

将25重量份Ni

将石墨模具预处理,即在其成型表面涂抹一层氮化硼,以防止烧结过程中发生粉末与模具相粘连;然后将混合粉料置于预处理后的石墨模具中进行热压烧结,热压烧结条件:烧结保护气氛为氮气,以12℃/min的升温速率升至1100℃,烧结压力为22MPa,烧结温度升至1450℃,保温、保压10min,然后以25℃/min的降温速率降至800℃后随炉缓慢冷却,得到陶瓷模具。

实施例2:

一种陶瓷模具的制备方法,其步骤包括:

(1)Ni

将0.3重量份油酸和1重量份含油酸铁、油酸镍与油酸钴的混合物,其中油酸铁、油酸镍与油酸钴的摩尔比为2:0.7:0.3,加于庚烷溶液中,使庚烷的含量为28wt%,搅拌均匀后加入水热反应釜中;将水热反应釜在147℃烘箱中处理14h;冷却后用乙醇进行稀释,采用离心机离心分离,离心速率为7200r/min,清洗5次,得到Ni

(2)Na

按Na与Mn摩尔比0.44:1,将碳酸钠和碳酸锰或二氧化锰在乙醇中混合研磨,研磨至乙醇全干,材料混合均匀后,将粉体转移到刚玉坩埚中,再经过后续空气气氛下马弗炉840℃温度下处理12h,得到Na

(3)陶瓷模具的制备

将30重量份Ni

将石墨模具预处理,即在其成型表面涂抹一层氮化硼,以防止烧结过程中发生粉末与模具相粘连;然后将混合粉料置于预处理后的石墨模具中进行热压烧结,热压烧结条件:烧结保护气氛为氮气,以13℃/min的升温速率升至1000℃,烧结压力为20MPa,烧结温度升至1400℃,保温、保压12min,然后以22℃/min的降温速率降至800℃后随炉缓慢冷却,得到陶瓷模具。

实施例3:

一种陶瓷模具的制备方法,其步骤包括:

(1)Ni

将0.4重量份油酸和2.7重量份含油酸铁、油酸镍与油酸锌的混合物,其中油酸铁、油酸镍与油酸锌的摩尔比为2:0.8:0.2,加于庚烷溶液中,使庚烷的含量为24wt%,搅拌均匀后加入水热反应釜中;将水热反应釜在155℃烘箱中处理12h;冷却后用乙醇进行稀释,采用离心机离心分离,离心速率为7400r/min,清洗5次,得到Ni

步骤(2)同实施例2;

(3)陶瓷模具的制备

将26重量份Ni

将石墨模具预处理,即在其成型表面涂抹一层氮化硼,以防止烧结过程中发生粉末与模具相粘连;然后将混合粉料置于预处理后的石墨模具中进行热压烧结,热压烧结条件:烧结保护气氛为氮气,以14℃/min的升温速率升至1135℃,烧结压力为23MPa,烧结温度升至1470℃,保温、保压15min,然后以25℃/min的降温速率降至850℃后随炉缓慢冷却,得到陶瓷模具。

实施例4

一种陶瓷模具的制备方法,其步骤包括:

步骤(1)与步骤(2)同实施例2;

(3)陶瓷模具的制备

将23重量份Ni

将石墨模具预处理,即在其成型表面涂抹一层氮化硼,以防止烧结过程中发生粉末与模具相粘连;然后将混合粉料置于预处理后的石墨模具中进行热压烧结,热压烧结条件:烧结保护气氛为氮气,以14℃/min的升温速率升至1100℃,烧结压力为24MPa,烧结温度升至1500℃,保温、保压13min,然后以25℃/min的降温速率降至750℃后随炉缓慢冷却,得到陶瓷模具。

实施例5

一种陶瓷模具的制备方法,步骤(1)与步骤(2)同实施例2,步骤(3)与实施例2不同的是,Ni

实施例6

一种陶瓷模具的制备方法,步骤(1)与步骤(2)同实施例2,步骤(3)与实施例2不同的是,热压烧结条件为:烧结保护气氛为氮气,以14℃/min的升温速率升至1050℃,烧结压力为23MPa,烧结温度升至1450℃,保温、保压15min,然后以20℃/min的降温速率降至850℃后随炉缓慢冷却,得到陶瓷模具。

实施例7

一种陶瓷模具的制备方法,其步骤包括:

步骤(1)同实施例2;

(2)Na

按照金属离子Na、Mn与Mg的摩尔比为0.44:0.9:0.1,将硝酸钠、乙酸锰和硝酸镁分别溶于丙烯酸溶液中搅拌,其中丙烯酸和水的体积比为1:3,将溶液放入165℃烘箱中干燥15h,得到干凝胶,将干凝胶研磨并先进行520℃、5h的预处理,再将粉体在850℃高温下处理12h,得到Na

(3)陶瓷模具的制备

将将30重量份Ni

将石墨模具预处理,即在其成型表面涂抹一层氮化硼,以防止烧结过程中发生粉末与模具相粘连;然后将混合粉料置于预处理后的石墨模具中进行热压烧结,热压烧结条件:烧结保护气氛为氮气,以13℃/min的升温速率升至1000℃,烧结压力为20MPa,烧结温度升至1400℃,保温、保压12min,然后以22℃/min的降温速率降至800℃后随炉缓慢冷却,得到陶瓷模具。

实施例8

一种陶瓷模具的制备方法,与实施例7不同的是,步骤(2)中按照金属离子Na、Mn与Mg的摩尔比为0.44:0.8:0.2,制备得到Na

实施例9

一种陶瓷模具的制备方法,与实施例7不同的是,步骤(2)中按照金属离子Na、Mn与Mg的摩尔比为0.44:0.7:0.3,制备得到Na

对比例1

一种陶瓷模具的制备方法,与实施例2不同的是,步骤(3)中不添加Ni

对比例2

一种陶瓷模具的制备方法,与实施例2不同的是,步骤(3)中不添加Na

对比例3

一种陶瓷模具的制备方法,与实施例2不同的是,步骤(3)中不添加Ni

对比例4

一种陶瓷模具的制备方法,与实施例2不同的是,步骤(3)中不添加ZrB

对比例5

一种陶瓷模具的制备方法,与实施例2不同的是,步骤(3)中不添加氧化锗粉。

对比例6

一种陶瓷模具的制备方法,与实施例2不同的是,步骤(3)中不添加ZrB

试验例1:

1.陶瓷模具抗弯强度的测定

本试验抗弯强度测试标准为ASTMB312。测试前,将样品切割成3×5×15mm

σ=3PL/2tw

式中:

σ—试样的抗弯强度,MPa;

P—试样断裂时加载载荷的最大值,N;

L—两支点的跨距,mm;

t—试样的宽度,mm;

w—试样的高度,mm。

图1为陶瓷模具的抗弯强度。从图1可以看出,实施例1-6的抗弯强度高于950MPa,对比实施例2与对比例1-6,实施例2的抗弯强度高于对比例1-6,这说明在陶瓷模具中同时添加Ni

2.陶瓷模具硬度的测定

本试验试样的硬度依据GB7998-87中的规定,用HVS-50Z型维氏硬度计进行测量的,加载载荷为30kgf,保载时间为10s。将加载载荷和所测量压痕对角线的尺寸根据下式计算,得到试样的硬度。

H

式中:

H

P—加载的载荷,N;

d—压痕对角线长度,mm。

图2为陶瓷模具的硬度。从图2可以看出,实施例1-6的硬度高于17.5GPa,对比实施例2与对比例1-6,实施例2的硬度远高于对比例1-6,这说明在陶瓷模具中同时添加Ni

3.陶瓷模具断裂韧性的测定

本试验采用压痕法来测定陶瓷模具的断裂韧性,加压载荷为195N,保压15s,试样的压痕示意图如图3所示,断裂韧性的计算公式如下:

K

其中,

K

H

2a—压痕对角线长度,mm;

c—裂纹的半长,为c

图4为陶瓷模具的断裂韧性。从图4可以看出,实施例1-6的断裂韧性不低于14.5MPa·m

4.陶瓷模具耐化学腐蚀性的测定

将抛光后的样品分别浸泡于0.05M H

硬度变化率(%)=(H

式中:

H

H

图5为陶瓷模具的硬度变化率。从图5可以看出,实施例2在H

5.陶瓷模具抗热震性能的测定

对试样的耐骤冷性进行测定,采用急冷-强度法测试制备样品的热震性能,利用SDK-500型箱式电阻炉测试烧结后试样的抗震性能,热震温度在0~800℃之间选取,保温时间为30min,冷却介质为水,每隔200℃取样品残余抗弯强度。

图6为陶瓷模具的耐高温稳定性。从图6可以看出,实施例2与实施例7在400℃时,抗弯强度变化趋势几乎呈一条直线,对比实施例2与实施例7,实施例7在800℃热震后的抗弯强度高于950MPa,高于实施例2在800℃热震后的抗弯强度,且实施例7热震后的抗弯强度呈现的变化趋势较实施例2缓慢,这说明对Na

6.陶瓷模具耐磨性的测定

本试验在MMW-1A组态控制万能摩擦磨损试验机上进行,将试样切割成10mm×10mm×15mm,试验前,所有试样均经过粗磨、精磨、研磨处理,做磨损实验得一对面(10mm×10mm)抛光至表面粗糙度Ra=0.1μm,然后在丙酮溶液中用超声波清洗5~10min,晾干后待测磨损性能。试样在摩擦过程中表面出现磨损,施加载荷为150N,转速为140r/min,磨损由磨损率来衡量,磨损率的计算公式如下:

W=V/L·P

式中

W—磨损率,m

V—磨损体积,m

L—摩擦距离,m;

P—法向载荷,N。

图7为陶瓷模具的磨损率。从图7可以看出,实施例1-6的磨损率低于7.5×10

本发明的操作步骤中的常规操作为本领域技术人员所熟知,在此不进行赘述。

以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术方案、也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

- 一种长棒状陶瓷坯体下注式升液注凝成型专用模具及利用该模具生产长棒状陶瓷的制备方法

- 一种长棒状陶瓷坯体下压式升液注凝成型专用模具及利用该模具生产长棒状陶瓷的制备方法