柱塞泥浆泵改造为活塞隔离浆体泵

文献发布时间:2023-06-19 09:52:39

技术领域

本发明属于往复式容积浆体泵,涉及到输送浆体的柱塞泥浆泵和隔膜浆体泵的技术领域。

背景技术

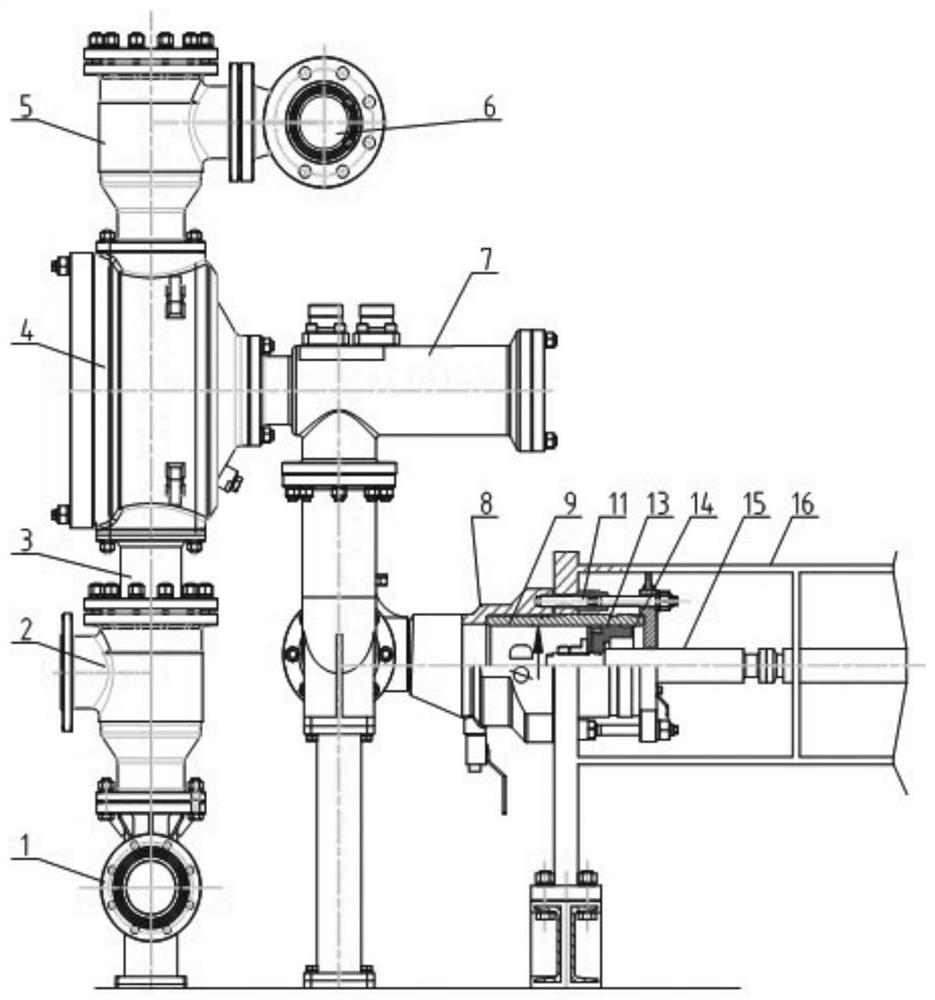

柱塞泥浆泵结构及工作原理,参见【图5】,电机通过减速机或皮带驱动小齿轮轴旋转,小齿轮啮合大轴齿轮旋转,大轴分为偏心轮或曲轴二种形式,带动连杆做往复运动,连杆驱动十字头做直线往复运动。介杆一端与十字头相连,另一端通过卡箍与活塞或柱塞杆一端相连,活塞或柱塞杆另一端与柱塞或活塞相连。连杆驱动十字头、介杆、卡箍、活塞杆、柱塞或活塞做直线往复运动。通过高压水泵给柱塞密封圈打高压水,防止浆体进入密封腔体,拉伤柱塞与缸体。柱塞往复运动,缸内产生吸浆或排浆。吸浆时,由于压差的存在,排浆逆止阀关闭,进浆逆止阀打开,外面浆体通过进浆管和逆止阀吸入到缸内;排浆时,由于压力的作用,关闭进浆逆止阀,打开了排浆逆止阀,泥浆通过排浆管排出。柱塞泥浆泵,压力高,价格低,在矿山输送尾矿大量使用。

柱塞泥浆泵存在的问题需要水泵提供高压水密封,耗电和耗水,水入柱塞泥浆泵内,泵流量增加,耗电增加,管道变粗。柱塞及其密封圈寿命短;泵冲次高,一般70-100次/分,逆止阀和设备寿命短,震动和噪音大;随着流量和压力的改变,原来缸径也不适应,设备可能报废。

发明内容

针对上述现有技术的不足,本发明提供了一种把柱塞泥浆泵改为活塞隔离浆体泵,能够全部解决上述问题。

为了达到上述目的,本发明采用的技术方案是:柱塞泥浆泵改造为活塞隔离浆体泵。在柱塞泥浆泵的缸与逆止阀之间,增加隔膜腔,内含隔膜、导杆及其导杆检测装置,隔膜把隔膜腔内的输送的浆与驱动的油绝对分开,二者避免混合。隔膜形状有二种,一种是圆形,类似雨伞,一种是管形,二端口敞开,二种外缘有凸缘作为密封圈,用作密封。二种输送介质避免混合。隔膜腔从下端孔进浆,上端孔排浆,也可进排、浆均是其下端一个孔。导杆可用来指示隔膜的位置,对隔膜腔-活塞或柱塞侧进行补排油。把直径为D

活塞或柱塞杆受外力作用,活塞或柱塞在缸内直线往复运动,推动或吸引驱动介质-油,隔膜及导杆随油也做往复运动。吸油时,由于压差的存在,排浆逆止阀关闭,进浆逆止阀打开,浆体通过进浆管、逆止阀吸入到隔膜腔内;排浆时,由于压力的作用,关闭进浆逆止阀,打开了排浆逆止阀,泥浆在隔膜腔内被隔膜推动向上,关闭进浆逆止阀,打开排浆逆止阀,进入排浆管排出。导杆随隔膜移动,指示隔膜位置,导杆过于远离隔膜腔体,代表油少了进行补油;过于靠近隔膜腔体,代表油多了进行排油。

有益效果隔膜腔把驱动油与输送浆绝对分开,保护动力部件和密封圈不被浆破坏,高压密封水泵及高压水不用了;改变油缸或柱塞缸直径,使用调速装置,在功率不变条件下,可改变流量、压力、冲次,满足输送要求。可降低冲次,可提高输送压力,可提高泵流量;利用原来螺栓孔固定新油缸或柱塞,传动箱体无需再加工;逆止阀继续使用或更换新的,能瞒足新的输送要求。通过上述改造,活塞隔离浆体泵大量省电和节水,逆止阀和设备寿命显著延长,维修劳动强度显著降低。

附图说明

图1本发明实施例一:柱塞泵改隔膜泵-圆隔膜,进浆逆止阀在隔膜腔正下方。

图2本发明实施例二:柱塞泵改隔膜泵-管隔膜,进浆逆止阀在隔膜腔正下方。

图3本发明实施例三:柱塞泵改隔膜泵-圆隔膜,进浆逆止阀在隔膜腔的侧方。

图4本发明实施例四:柱塞泵改隔膜泵-管隔膜,进浆逆止阀在隔膜腔的侧方。

图5柱塞泥浆泵

附图标记为:1、进浆管;2、进浆逆止阀;3、连接管或弯头;4、隔膜腔;5、排浆逆止阀;6、排浆管;7、导杆腔;8、管件;9、缸;10、箱体外螺栓孔;11、箱体内螺栓孔;12、高压密封水孔;13、密封圈;14、活塞或柱塞;15、活塞或柱塞杆;16、传动箱体;17、卡箍;18、介杆;19、十字头;20、导板;21、连杆;22、大齿轮和轴;23、小齿轮和轴。

具体实施方式

1.本发明实施例,柱塞泥浆泵改活塞隔离浆体泵,见【图1、2、3、4】,在缸(9)与逆止阀(2、5)之间,增加隔膜腔(4),内含隔膜、导杆及其导杆检测装置,隔膜把隔膜腔(4)内的输送的浆与驱动的油绝对分开,避免二者混合。隔膜形状有二种,一种是圆形,类似雨伞,一种是管形,二端口敞开,二种外缘有凸缘作为密封圈,用作密封,避免二种输送介质混合。隔膜腔(4)从下端孔进浆,上端孔排浆,也可进、排浆均是其下部一个孔。导杆可用来指示隔膜的位置,对隔膜腔(4)-活塞或柱塞(15)侧进行补排油。把直径为D

见【图1、图2】,利用传动箱体(16)原有固定缸螺栓孔(11)固定缸(9)和管件(8),新改缸(9)从传动箱体(16)内安装和拆卸。进浆逆止阀(2)在隔膜腔(4)正下部。【图1】采用圆隔膜,【图2】采用管隔膜。

见【图3、图4】,利用传动箱体(16)原有固定逆止阀螺栓孔(10)固定缸(9)和管件(8),新改缸(9)从传动箱体(16)外安装和拆卸。进浆逆止阀(2)在隔膜腔(4)外侧。【图3】采用圆隔膜,【图4】采用管隔膜。

活塞或柱塞杆(15)受外力作用,活塞或柱塞(15)在缸(9)内直线往复运动,推动或吸引驱动介质-油,隔膜及导杆随油也做往复运动。吸油时,由于压差的存在,排浆逆止阀(5)关闭,进浆逆止阀(2)打开,浆体通过进浆管(1)、进浆逆止阀(2)吸入到隔膜腔(4)内;排浆时,由于压力的作用,关闭进浆逆止阀(2),打开了排浆逆止阀(5),泥浆在隔膜腔(4)内被隔膜推动向上,关闭进浆逆止阀(2),打开排浆逆止阀(5),进入排浆管(6)排出。导杆随隔膜移动,指示隔膜位置,导杆过于远离隔膜腔体(4),代表油少了进行补油;过于靠近隔膜腔体(4),代表油多了进行排油。

隔膜腔(4)把驱动油与输送浆绝对分开,保护动力部件(14)和密封圈(13)不被浆破坏,提供高压密封水的水泵不用了;利用原来螺栓孔(10、11)固定新油缸(9),传动箱体(16)无需再加工;改变油缸或柱塞缸(9)直径,辅助调速装置,在功率不变条件下,可改变流量、压力、冲次,满足功率输送要求;逆止阀(2、5)满足流量、压力和空间要求,不用新作逆止阀(2、5)继续使用;不满足要求,新作逆止阀(2、5)满足流量、压力和空间要求。通过上述改造,活塞隔离浆体泵大量省电和节水,逆止阀(2、5)和设备(17-23)寿命显著延长,维修劳动强度显著降低。

- 柱塞泥浆泵改造为活塞隔离浆体泵

- 柱塞泥浆泵改造为活塞隔离浆体泵