一种工业化生产的耐高温锂电池正极片及制备方法

文献发布时间:2023-06-19 10:00:31

技术领域

本发明属于锂电池正极材料技术领域,具体涉及一种工业化生产的耐高温锂电池正极片及制备方法。

背景技术

随着可移动电动工具和其它高倍率放电用品的发展和环保意识的增强,用于大倍率放电的电池从镍氢和镍镉的普通电池快速地向更高能量密度和环保的锂离子电池转变。在锂离子电池中,磷酸铁锂具有优异的循环稳定性和安全性能,是目前锂离子电池市场的主流选择之一。

充电过程中,磷酸亚铁锂中的部分锂离子脱出,经电解质传递到负极,嵌入负极碳材料;同时从正极释放出电子,自外电路到达负极,维持化学反应的平衡。放电过程中,锂离子自负极脱出,经电解质到达正极,同时负极释放电子,自外电路到达正极,为外界提供能量。

磷酸铁锂电池具有工作电压高、能量密度大、循环寿命长、安全性能好、自放电率小、无记忆效应的优点。能量密度较高,据报道,2018年量产的方形铝壳磷酸铁锂电池单体能量密度在160Wh/kg 左右,2019年能做到175-180Wh/kg,采用叠片工艺、容量做得大些,或能做到185Wh/kg。 安全性能好,磷酸铁锂电池正极材料电化学性能比较稳定, 这决定了它具有平稳的充放电平台,因此,在充放电过程中电池的结构不会发生变化,不会燃烧爆炸,并且即使在短路、过充、挤压、针刺等特殊条件下,仍然是非常安全的。循环寿命长,磷酸铁锂电池1C循环寿命普遍达2000次,甚至达到3500次以上,而对于储能市场要求达到4000-5000次以上,保证8-10年的使用寿命,高于三元电池1000多次的循环寿命,而长寿命铅酸电池的循环寿命在300次左右。

磷酸铁锂的合成工艺已基本完善,主要分为固相法和液相法。其中以高温固相反应法最为常用,也有研究者将固相法中的微波合成法及液相法中的水热合成法结合使用——微波水热法。另外,磷酸铁锂的合成方法还包括仿生法、冷却干燥法、乳化干燥法、脉冲激光沉积法等,通过选择不同的方法,合成粒度小、分散性能好的产物,可以有效缩短Li+的扩散路径,两相间的接触面积增大,Li

在磷酸铁锂电池中,大多数传统的电极膜是典型的基于粘结剂的体系,其中活性物质颗粒和导电碳添加剂通过非导电聚合物粘结剂连接在一起。 然而,有机基聚合物粘结剂与无机颗粒的相容性差,传统的电极膜往往受到颗粒聚集的影响,从而导致电子电导率不理想。 第二,电极复合内部缺乏相互连接的孔通道,通常会导致电极内部锂离子传导能力较差。而且这种体系在电池温度变化较大时对电极的影响非常大,内部的粘接剂在高温失效后极易导致电池本身性能的严重衰减。

专利CN106981627A提出了一种高循环寿命磷酸铁锂电池电极制造方法,包括以下步骤:S1、选取磷酸铁锂材料与导电剂、石墨制备正极混合干料;S2、选取聚偏氟乙烯与N-甲基吡咯烷酮制备正极胶液;S3、将正极混合干料添加到正极胶液中搅拌制成正极浆料;S4、在铝箔上利用滤网喷涂丙烯酸酯胶黏剂层;S5、按照常规的锂离子电池制造工艺将正极浆料在铝箔上进行涂布、烘干、碾压、裁切以制成正极片。本方法可进一步提高磷酸铁锂电池在大倍率充放电条件下的循环寿命,而且本方法制得的正极片具有更优异的耐高温性能,能有效避免鼓胀现象,使用更为安全可靠。该专利主要是采用混合干料和胶液分别制备,然后搅拌混合,提高粘接性能。

专利申请CN200910094759.X公开了一种生产磷酸亚铁锂的方法,不需要惰性气氛保护,实现降低磷酸亚铁锂电池正极材料制造成本的目的。具体工艺为:将制备的前驱体物料置于半封闭匣体中,压实以排出前驱体物料中的空气,放置一块高出匣体的耐高温板,二者之间留有间隙,将上述半封闭的匣体连同耐高温板倒置在另一个半封闭的匣体内,然后在该匣体中填充碳粉层,在碳粉层上铺带细孔的耐高温板或使耐高温板与匣体间留有间隙;将得到的装有前驱体和碳粉的半封闭匣体先抽真空,然后充非氧化气体以置换出前驱体和碳粉中的空气;将匣体放入焙烧设备,从室温开始加热,以5-20℃/min的速率加热到600-800℃后保持6-24小时进行焙烧,然后让其随炉冷却至室温即可。

虽然上述专利中提到的方法一定程度上可以提高磷酸铁锂电池的性能,然而这些方法仍然难以摆脱传统磷酸铁锂粘接剂的使用,尤其是在高温下有机相分解材料变形,大大限制了磷酸铁锂电池的性能。因此,针对磷酸铁锂极片在高温下的耐受性具有十分重要的实际意义。

发明内容

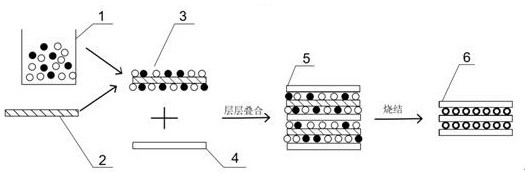

针对现有锂电池正极材料不耐高温的问题,本发明通过将纤维膜吸附金属离子后,与负载导电剂的柔性薄膜层层叠合后进行高温碳化处理,最后经机械成型为正极极片。

为达到上述目的,本发明的所述一种工业化生产耐高温锂电池正极片的方法,所述方法包括如下步骤:

(1). 将碳酸锂、磷酸铁加入氨水溶液中配制为浆料,将浆料置于多孔纤维膜表面过滤烘干,获得磷酸铁锂前驱体/多孔纤维膜复合材料;

(2). 将硫脲与硝酸银加入去离子水中搅拌混合,加入氨水调节pH至10,机械搅拌4-8min后将导电剂、无机粘结剂和无机分散剂加入溶液中超声处理15min,将溶液在衬底表面流平,真空干燥脱水,获得负载导电剂的硫化银薄膜;

(3). 将步骤(2)中获得的硫化银薄膜与步骤(1)获得的磷酸铁锂前驱体/多孔纤维膜复合材料通过层层叠合后,压制形成正极片前驱体,将前驱体置于真空炉中,在氩气保护下分步烧结,自然冷却至室温后经辊压、切片等工艺形成正极极片。

进一步优选地,所述步骤(1)中碳酸锂与磷酸铁的摩尔比例为0.5-1.5:0.5-1.5。

进一步优选地,所述步骤(1)中碳酸锂与磷酸铁的摩尔比例为1:1。

有机膜主要是由高分子材料制成,如醋酸纤维素、芳香族聚酰胺、聚醚砜、聚偏氟乙烯等等。根据膜形状的不同,可分为平板膜、管式膜、毛细管膜、中空纤维膜等。中空纤维膜是指外形像纤维状,具有自支撑作用的膜。中空纤维膜是以聚砜、二甲基乙酰胺为原料加工成中空内腔的纤维丝,再除以高渗透性聚合物,具有选择性渗透特性。进一步优选地,所述步骤(1)中多孔纤维膜为有机多孔纤维膜,所述有机多孔纤维膜为滤纸、多孔纤维棉中的至少一种。

进一步优选地,所述步骤(2)中导电剂为炭黑、科琴黑、Super-P中的至少一种。

进一步优选地,步骤(2)中所述无机粘接剂为低熔点玻璃粉;粘结剂是导电银浆中的成膜物质,在导电银浆中,导电银的微粒分散在粘合剂中。烧结型导电银浆主要是采用低熔点玻璃粉作为粘结剂,通过有机树脂和溶剂作为中间载体,印刷图形在基材上,在烧结过程中,有机树脂和溶剂挥发分解,低熔点玻璃粉熔融成膜,与导电银粉形成牢固的可导电的涂层;

所述无机分散剂为三聚磷酸钠或六偏磷酸钠。

进一步优选地,所述步骤(2)中各原料质量份数为,硫脲40-80份,硝酸银15-30份,导电剂1-3份,无机粘结剂1-3份,无机分散剂1-3份。

进一步优选地,步骤(3)中所述层层叠合的叠合次数为5-10次。

进一步优选地,步骤(3)中所述分步烧结工艺为先在250-300℃烧结3-4h,再在650-700℃烧结3-4h。

本发明要解决的第二个技术问题是提供一种工业化生产的耐高温锂电池正极片。

为解决本发明的第二个技术问题,所述一种工业化生产的耐高温锂电池正极片由上述的一种工业化生产的耐高温锂电池正极片的制备方法制备得到。

有益效果:

通过多孔纤维膜对金属离子进行吸附后,与导电剂改性的硫化银进行层层叠合,在烧结工艺中,硫化银薄膜首先在低温下发生相变形成α-Ag2S结构,作为骨架对整体结构进行支撑,高温烧结过程中多孔纤维膜形成碳包覆磷酸铁锂结构,通过无机固相粘结附着在硫化银层间。

本发明合成的极片通过柔性的α-Ag2S薄膜作为载体,通过层状结构提高电极内部的电子和离子传导能力而无需铝箔作为集流体辅助,省去了活性材料与极片复合过程,同时极片内部不存在PVDF粘接剂及其他有机相,对于高温性能耐受性好。同时其制备工艺简单可控,具有十分广泛的商业化应用前景。

附图说明

图1:实施例1极片在酒精灯煅烧前。

图2:实施例1极片在酒精灯煅烧后。

图3:对比例2极片在酒精灯煅烧前。

图4:对比例2极片在酒精灯煅烧后。

图5:实施例1极片在烘箱热处理前。

图6:实施例1极片在烘箱热处理后。

图7:对比例2极片在烘箱热处理前。

图8:对比例2极片在烘箱热处理后。

图9:实施例1样品合成流程及结构示意图,其中1为碳酸锂与磷酸铁混合浆料,2为多孔纤维膜,3为负载磷酸铁锂前驱体多孔纤维膜,4为α-Ag2S薄膜,5为正极片前驱体,6为正极片。

图10实施例1正极片结构示意图,其中7为α-Ag2S薄膜,8为碳包覆磷酸铁锂颗粒。

具体实施方式

以下通过具体实施方式对本发明作进一步的详细说明,但不应将此理解为本发明的范围仅限于以下的实例。在不脱离本发明上述方法思想的情况下,根据本领域普通技术知识和惯用手段做出的各种替换或变更,均应包含在本发明的范围内。

实施例1

一种工业化生产耐高温锂电池正极片的制备:

(1). 将摩尔比例为1:1的碳酸锂、磷酸铁加入氨水溶液中配制为浆料,将浆料置于滤纸表面过滤烘干,获得磷酸铁锂前驱体/多孔纤维膜复合材料;

(2). 将硫脲60份与硝酸银20份加入去离子水中搅拌混合,加入氨水调节pH至10,机械搅拌6min后将炭黑2份、450℃熔融的D250低温熔融玻璃粉2份和三聚磷酸钠2份加入溶液中超声处理15min,将溶液在衬底表面流平,真空干燥脱水,获得负载导电剂的硫化银薄膜;

(3). 将步骤(2)中获得的硫化银薄膜与步骤(1)获得的磷酸铁锂前驱体/多孔纤维膜复合材料通过8次层层叠合后,压制形成正极片前驱体,将前驱体置于真空炉中,在氩气保护下分步烧结,先在280℃烧结4h,再在680℃烧结4h,自然冷却至室温后经辊压、切片等工艺,获得所需的工业化生产耐高温锂电池正极片。

实施例2

一种工业化生产耐高温锂电池正极片的制备:

(1). 将摩尔比例为1:0.5的碳酸锂、磷酸铁加入氨水溶液中配制为浆料,将浆料置于多孔纤维棉表面过滤烘干,获得磷酸铁锂前驱体/多孔纤维膜复合材料;

(2). 将硫脲80份与硝酸银15份加入去离子水中搅拌混合,加入氨水调节pH至10,机械搅拌8min后将科琴黑3份、450℃熔融的D250低温熔融玻璃粉3份和六偏磷酸钠2份加入溶液中超声处理15min,将溶液在衬底表面流平,真空干燥脱水,获得负载导电剂的硫化银薄膜;

(3). 将步骤(2)中获得的硫化银薄膜与步骤(1)获得的磷酸铁锂前驱体/多孔纤维膜复合材料通过10次层层叠合后,压制形成正极片前驱体,将前驱体置于真空炉中,在氩气保护下分步烧结,先在300℃烧结3h,再在650℃烧结4h,自然冷却至室温后经辊压、切片等工艺,获得所需的工业化生产耐高温锂电池正极片。

实施例3

一种工业化生产耐高温锂电池正极片的制备:

(1). 将摩尔比例为1: 1.5的碳酸锂、磷酸铁加入氨水溶液中配制为浆料,将浆料置于多孔纤维棉表面过滤烘干,获得磷酸铁锂前驱体/多孔纤维膜复合材料;

(2). 将硫脲80份与硝酸银20份加入去离子水中搅拌混合,加入氨水调节pH至10,机械搅拌5min后将Super-P 2份、450℃熔融的D250低温熔融玻璃粉2份和三聚磷酸钠2份加入溶液中超声处理15min,将溶液在衬底表面流平,真空干燥脱水,获得负载导电剂的硫化银薄膜;

(3). 将步骤(2)中获得的硫化银薄膜与步骤(1)获得的磷酸铁锂前驱体/多孔纤维膜复合材料通过10次层层叠合后,压制形成正极片前驱体,将前驱体置于真空炉中,在氩气保护下分步烧结,先在260℃烧结3h,再在670℃烧结3h,自然冷却至室温后经辊压、切片等工艺,获得所需的工业化生产耐高温锂电池正极片。

实施例4

一种工业化生产耐高温锂电池正极片的制备:

(1). 将摩尔比例为1:1的碳酸锂、磷酸铁加入氨水溶液中配制为浆料,将浆料置于滤纸表面过滤烘干,获得磷酸铁锂前驱体/多孔纤维膜复合材料;

(2). 将硫脲50份与硝酸银22份加入去离子水中搅拌混合,加入氨水调节pH至10,机械搅拌5min后将炭黑3份、450℃熔融的D250低温熔融玻璃粉2份和六偏磷酸钠3份加入溶液中超声处理15min,将溶液在衬底表面流平,真空干燥脱水,获得负载导电剂的硫化银薄膜;

(3). 将步骤(2)中获得的硫化银薄膜与步骤(1)获得的磷酸铁锂前驱体/多孔纤维膜复合材料通过9次层层叠合后,压制形成正极片前驱体,将前驱体置于真空炉中,在氩气保护下分步烧结,先在270℃烧结3h,再在690℃烧结4h,自然冷却至室温后经辊压、切片等工艺,获得所需的工业化生产耐高温锂电池正极片。

对比例1

一种工业化生产耐高温锂电池正极片的制备:

(1). 将摩尔比例为1:1的碳酸锂、磷酸铁加入氨水溶液中配制为浆料,将浆料置于滤纸表面过滤烘干,获得磷酸铁锂前驱体/多孔纤维膜复合材料;

(2). 将硫脲60份与硝酸银20份加入去离子水中搅拌混合,加入氨水调节pH至10,机械搅拌6min后将炭黑2份、450℃熔融的D250低温熔融玻璃粉2份和三聚磷酸钠2份加入溶液中超声处理15min,将溶液在衬底表面流平,真空干燥脱水,获得负载导电剂的硫化银薄膜;

(3). 将步骤(2)中获得的硫化银薄膜与步骤(1)获得的磷酸铁锂前驱体/多孔纤维膜复合材料通过1次层层叠合后,压制形成正极片前驱体,将前驱体置于真空炉中,在氩气保护下分步烧结,先在280℃烧结4h,再在680℃烧结4h,自然冷却至室温后经辊压、切片等工艺,获得所需的工业化生产耐高温锂电池正极片。

对比例2

使用LFP(磷酸铁锂)活性材料与PVDF粘结剂、导电剂按照8:1:1的质量比混合后涂布于铝箔表面烘干制备成锂电池正极片。

相关检测:

1、将实施例1-6、对比例1-2制备的锂电池正极片在大气环境下置于酒精灯下加热至500℃,观察极片的变化情况;

2、将实施例1-6、对比例1-2制备的锂电池正极片在烘箱100℃下处理2h,观察极片前后的变化,模拟极片在高温工作环境下的承受能力。

通过测试,根据图1、图2可以得出,实施例1制备的锂电池正极片耐高温性能良好,500℃灼烧后极片表面无裂纹,这是由于其内部不含有PVDF粘接剂及其他有机相,硫化银形成完整α-Ag

- 一种工业化生产的耐高温锂电池正极片及制备方法

- 一种耐高温柔韧型锂电池正极极片及其制备方法