一种石墨烯晶圆的制备方法及装置

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及石墨烯晶圆的制备,具体为一种可批量制备石墨烯晶圆的方法及装置。

背景技术

石英、蓝宝石、SiO

在各种各样的石墨烯制备方法中,仅碳化硅外延法和化学气相沉积法适用于晶圆尺寸石墨烯的制备。而碳化硅外延法成本极高,反应条件极为苛刻,因此化学气相沉积法更易于实现晶圆尺寸石墨烯的批量制备。为了得到非金属衬底上的石墨烯晶圆,相应的化学气相沉积法又可以分为两种,一是在金属上生长再转移到目标衬底,二是在该目标衬底上直接生长。然而,现有的转移工艺均不适用于批量制备非金属基石墨烯晶圆,因此,需要在非金属衬底上直接化学气相沉积生长石墨烯晶圆。

发明内容

本发明的一个主要目的在提供一种石墨烯晶圆的制备方法,包括采用化学气相沉积工艺在至少一片衬底上制备石墨烯薄膜,其中,在所述化学气相沉积工艺过程中,气流方向与所述至少一片衬底的夹角为80~100°。

根据本发明一实施方式,所述至少一片衬底设置于载具上,所述载具包括底座和设置于所述底座上的支撑部件,在所述支撑部件上设置有多个凹槽。

根据本发明一实施方式,所述底座的底面包括弧形面。

根据本发明一实施方式,所述底座包括两个支架,所述支架包括第一表面和第二表面,所述第一表面为底面,所述第二表面用于与所述支撑部件相接,所述第一表面和所述第二表面均包括弧形面。

根据本发明一实施方式,所述第一表面呈弧形,或者所述第一表面的中部呈弧形,与中部相连的两端为矩形;所述第二表面呈弧形,在所述第二表面上开设有用于设置所述支撑部件的至少一个定位槽。

根据本发明一实施方式,所述定位槽为弧形槽。

根据本发明一实施方式,所述支撑部件包括一根或多根支撑棒,在所述支撑棒上开设有所述多个凹槽。

根据本发明一实施方式,所述多个凹槽沿所述支撑棒的长度方向排列,相邻两所述凹槽之间的间距为4mm以上。

根据本发明一实施方式,所述化学气相沉积工艺过程中的压强为500~8000Pa。

本发明一实施方式提供了一种用于石墨烯晶圆批量制备的载具,包括底座和设置于所述底座上的支撑部件,在所述支撑部件上设置有多个凹槽。

根据本发明一实施方式,所述底座包括两个支架,所述支架包括第一表面和第二表面,所述第一表面为底面,所述第二表面用于与所述支撑部件相接,所述第一表面和所述第二表面均包括弧形面,和/或,

所述支撑部件包括一根或多根支撑棒,在所述支撑棒上开设有所述多个凹槽。

本发明一实施方式提供了一种石墨烯晶圆的制备装置,包括上述的载具。

本发明一实施方式的方法,可实现晶圆级大尺寸石墨烯薄膜的均匀制备。

附图说明

图1为本发明一实施方式的在卧式化学气相沉积系统中批量制备石墨烯晶圆的结构示意图;

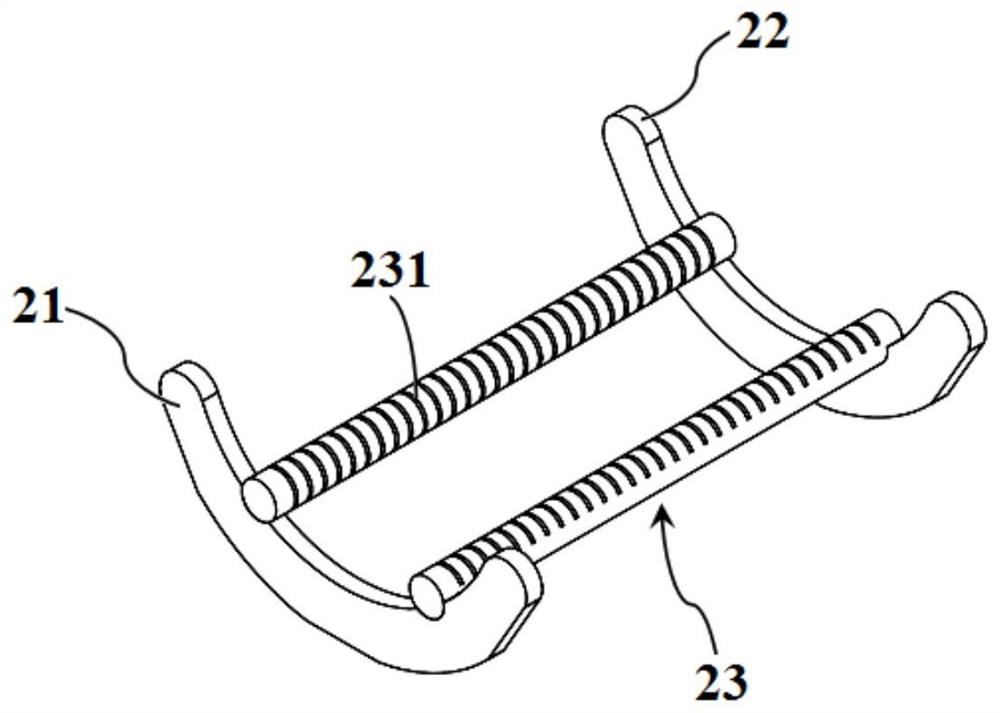

图2为本发明一实施方式的载具的结构示意图;

图3为本发明一实施方式的支架的结构示意图;

图4A为本发明实施例1同一批次制备的30片4英寸石墨烯晶圆的典型拉曼谱图;

图4B为本发明实施例1同一批次制备的30片4英寸石墨烯晶圆的透过率均值及分布;

图4C为本发明实施例1同一批次制备的30片4英寸石墨烯晶圆的面电阻均值及分布;

图5为本发明实施例2-1、2-2、2-3、2-4批量制备的石墨烯晶圆透过率的标准差示意图;

图6为本发明实施例3不同批次制备的石墨烯晶圆的透过率分布图;

图7为本发明实施例5制备并封装得到的石墨烯中性密度滤光片的照片;

图8为本发明实施例5得到的石墨烯中性密度滤光片的透过率随波长的变化曲线;

图9A为实施例6制备的石墨烯晶圆样品的照片;

图9B为对比例制备的石墨烯晶圆样品的照片;

图9C为实施例6、对比例制备的石墨烯晶圆样品的面电阻的分布图;

图9D为实施例6、对比例制备的石墨烯晶圆样品的透过率分布图;

图10为实施例7批量制备的石墨烯晶圆的单片照片;

图10A至10E为图10所示石墨烯晶圆上相应样品点的拉曼面扫描图;

图11A为实施例7批量制备的石墨烯晶圆中单片样品的透过率分布图;

图11B为实施例7批量制备的石墨烯晶圆中单片样品的透过率面扫描图;

图12A为实施例7批量制备的石墨烯晶圆中单片样品的面电阻面扫描图;

图12B为实施例7批量制备的石墨烯晶圆中单片样品的面电阻相应的分布直方图。

具体实施方式

体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

参照图1,本发明一实施方式提供了一种石墨烯晶圆的制备方法,包括采用化学气相沉积工艺在至少一片衬底(基片30)上制备石墨烯薄膜,其中,在化学气相沉积工艺过程中,气流方向(气体流动方向)与至少一片衬底的夹角为80~100°。

于一实施方式中,“气流方向”是指化学气相沉积工艺过程中气体的流动方向,该气体可包含氩气、氢气、碳源前驱体等。

于一实施方式中,基片30与化学气相沉积工艺过程中气流方向的夹角为82°、85°、88°、90°、92°、95°、98°等。

于一实施方式中,基片30的数量为一片或多片,当基片30的数量为多片时,可实现石墨烯晶圆的一次性批量制备。

于一实施方式中,通过将基片30设置于载具20上,使得基片30与气流方向的夹角保持于80~100°。

于一实施方式中,如图1所示,基片30垂直于气流方向设置,使得基片30的表面直面气流。

于一实施方式中,通过在载具上设置多个衬底,并采用化学气相沉积工艺在多个衬底上制备石墨烯薄膜;其中,载具包括底座和设置于底座上的支撑部件,在支撑部件上设置有用于放置衬底的多个凹槽。

本发明中,石墨烯晶圆由石墨烯薄膜与单抛或双抛的晶圆衬底组成。

于一实施方式中,对于双抛的圆片衬底,石墨烯薄膜均匀覆盖衬底的两面,可以根据需要通过等离子体清洗去除其中的一面,保留单面石墨烯。

如图1所示,本发明一实施方式的载具20适用于卧式化学气相沉积系统,该系统包括石英管10。

于一实施方式中,化学气相沉积工艺过程中,气流方向平行于石英管10的轴线。

于一实施方式中,载具20包括底座和设置于底座上的支撑部件,支撑部件用于承载基片30,使得基片30在化学气相沉积系统的石英管10中能够竖直放置,即垂直于石英管10的轴线方向(气流方向)放置。

于一实施方式中,底座包括弧形底面,以与石英管10的内壁相匹配,使得载具20能够平稳地放置于石英管10内,同时,还可使位于载具20上的基片30与石英管10同心,载具20的底座不阻挡气流且起到稳固作用。

于一实施方式中,可通过调整底座的形状改变基片30在石英管10中的位置。

如图2、3所示,于一实施方式中,底座包括支架21和支架22,支架21和支架22的结构相同。

于一实施方式中,支架21包括相对设置的第一表面211和第二表面212,第一表面211(下表面)为底面,用于与石英管10直接接触,第二表面212(上表面)用于与支撑部件相接。

于一实施方式中,第一表面211包括弧形面,以与石英管10内壁的形状相匹配。

于一实施方式中,第一表面211可以是整体或局部为弧形面,即第一表面211可以整体呈弧形,也可以是中部为弧形面,与中部相连的两端是矩形面,或者与中部相连的一端为矩形面,另一端为弧形面。

于一实施方式中,第二表面212可以是整体或局部为弧形面,即第二表面212可以整体呈弧形,也可以是中部为弧形面,与中部相连的两端是矩形面,或者与中部相连的一端为矩形面,另一端为弧形面。

于一实施方式中,在第二表面212上开设有用于设置支撑部件的定位槽212a,定位槽212a的数量可以为两个,分别位于第二表面212中心部的两侧。

于一实施方式中,第二表面212的形状可与第一表面211大致相同,均呈弧形,第二表面212的弧形的圆心与第一表面211的弧形的圆心位于同一侧,即,邻近第二表面212的一侧,使得第二表面212处于第一表面211的内侧。

于一实施方式中,第一表面211平行于第二表面212。

于一实施方式中,支架21包括连接第一表面211、第二表面212的两侧面213,两侧面213平行设置,支架21的厚度为两侧面213之间的距离。

于一实施方式中,支架21、支架22为弧形、类弧形(其中的一部分呈弧形)的条状体或薄片。

于一实施方式中,支架21、支架22的材质可以为耐高温的石英,例如支架21、支架22均可以为弧形、类弧形的石英条或石英片。

于一实施方式中,支撑部件可以是一根或多根支撑棒23,优选为两根支撑棒23。

于一实施方式中,支撑棒23呈棒状,优选为圆棒,在支撑棒23上开设有多个凹槽231,多个凹槽231沿支撑棒23的长度方向(轴线方向)排列。

本发明对凹槽231的数量没有限定,可以根据实际需要以及使用的设备、条件等进行调整,凹槽231的数量可以为2~50个,例如10个、20个、30个、40个等。

于一实施方式中,凹槽231垂直于支撑棒23的轴线。

于一实施方式中,凹槽231开设于支撑棒23的圆周面,其深度方向垂直于支撑棒23的轴线方向,凹槽231的宽度可略大于基片30的厚度,以使基片30能够插入凹槽231中。

于一实施方式中,凹槽231可呈弧形,以与圆形基片30的边缘部的形状相匹配,使得基片30能够稳固地设置于载具20。

于一实施方式中,多个凹槽231之间的间距(相邻凹槽之间的距离)相等,该间距可以为4mm以上,例如5~20mm,具体可以为8mm、10mm、15mm、18mm、25mm、30mm等。

于一实施方式中,支撑棒23的一端设置于支架21,另一端设置于支架22。支撑棒23可以固定连接于支架21、支架22,也可以是直接放置于支架21、支架22的表面,例如可将支撑棒23置于定位槽212a中,定位槽212a可与支撑棒23的形状相匹配,例如圆弧形,以起到稳固的作用。

于一实施方式中,两根支撑棒23上凹槽的位置相对应,使得基片30能够垂直于支撑棒23的轴线方向放置。

于一实施方式中,两根支撑棒23平行地设置于支架21、支架22上,两根支撑棒23轴心之间的距离小于基片30的直径。

于一实施方式中,支撑棒23的材质可以为石英,即,支撑棒23为石英棒。

本发明对载具20的尺寸没有限定,可以根据实际需要以及石英管10的尺寸进行相应的调整。

于一实施方式中,载具20的长度为15cm,支撑棒23的长度为15cm,支撑棒23的直径为12mm,支架21、支架22的厚度均为8mm。

于一实施方式中,参照图1,基片30在石英管10内垂直于气流方向设置,并可同时使用两个载具20,以装载更多的基片30。

于一实施方式中,基片30选自蓝宝石、石英、SiO

于一实施方式中,基片30的厚度为0.6~1mm,例如0.7mm、0.8mm、0.9mm等。

于一实施方式中,可将载具20沿其支撑棒23平行于石英管10轴线的方向放置,以使载具20上的基片30垂直于石英管10的轴线,进而垂直于化学气相沉积工艺过程中的气流方向。

本发明一实施方式通过程控批量化制备石墨烯晶圆。

于一实施方式中,批量体系以数值分析为参考进行了建模,通过模拟体系的温场与流场分布,提出聚热效应与气流限域效应在石墨烯均匀生长过程中的重要作用。

于一实施方式中,通过进一步调节批量体系中的参数,例如衬底预处理方法、具体生长工艺等,可使制得的石墨烯晶圆更加均匀。

于一实施方式中,生长工艺可以是,例如基片间距、生长温度、生长压强、生长时间、碳源前驱体的流速等。

于一实施方式中,在石墨烯薄膜生长之前,进行空气退火的预处理工艺,退火时间为0.5~1h。

于一实施方式中,石墨烯薄膜通过化学气相沉积工艺形成于基片30。

本发明一实施方式的石墨烯薄膜的生长过程中,石墨烯薄膜的形成温度为1050℃~1100℃。

本发明一实施方式的石墨烯薄膜的生长过程中,石墨烯薄膜的生长时间为1~5小时,例如2小时、3小时、4小时等。

本发明一实施方式的石墨烯薄膜的生长过程中,所使用的碳源与氢气的流量比为(350~750):500,例如380:500、400:500、450:500、500:500、550:500、600:500、650:500、700:500等。

本发明一实施方式的石墨烯薄膜的生长过程中,体系的压强为500~8000Pa,例如800Pa、1000Pa、2000Pa、3000Pa、4000Pa、5000Pa、6000Pa、7000Pa等。

本发明一实施方式的方法可实现30~50片2~6英寸石墨烯晶圆以应用为导向的均匀制备。

本发明一实施方式制得的石墨烯晶圆,单片均匀、片间均匀度可调。

本发明一实施方式制得的石墨烯晶圆,晶圆级大范围的层数及结晶质量均匀。

本发明一实施方式制得的石墨烯晶圆,样品各点的透过率波动小。

本发明一实施方式制得的石墨烯晶圆,样品各点的拉曼信号的波动小。

本发明一实施方式制得的石墨烯晶圆,面电阻的波动小。

本发明一实施方式制得的石墨烯晶圆,样品各点的透过率、面电阻、拉曼信号等的波动小,充分体现出各处石墨烯性能的均匀性。

以下结合附图及具体实施例对本发明一实施方式的石墨烯晶圆的制备方法进行进一步说明。其中,所使用的原料均为市售获得。

实施例1

采用三温区的6英寸卧式CVD管式炉在4英寸晶圆衬底上批量可编程合成无转移石墨烯,具体步骤如下。

1)将30片厚度为1mm的4英寸双抛的石英玻璃圆片衬底(基片30)依次用去离子水、乙醇、丙酮、去离子水冲洗或浸泡后,用高纯氮气干燥并放置于超净台上备用;

2)将上述清洗过的基片30放置于载具20的凹槽231内,相邻两凹槽231的间距为5mm,每间隔一个凹槽231放一片基片30,使得相邻基片30的中心间距为10mm,共装载两个载具20;

3)将装载好30片基片30的两个载具20放入CVD系统的石英管10中,其中基片30竖直放置(垂直于石英管10的轴线方向),在氧气氛中升温至1050℃,再恒温30min;该升温、恒温过程中,不仅稳定了系统内的温场,还对基片30进行了退火预处理。

4)对CVD系统抽真空,待压力计示数到达6Pa以下,关闭真空泵,观察压升速率以检查体系气密性;确保体系气密性良好后,打开真空泵,通入流量为500sccm的氩气;压力计示数上升并稳定后(约300Pa),关闭氩气,使体系压强减小至6Pa以下;重复以上通入氩气的步骤1~2次,确保体系中的氧气排净;

5)设置氩气流量为500sccm,氢气流量为500sccm,打开氢气阀门,设置体系压强为2kPa,再打开转子流量计,调整乙醇气体流量为500sccm,混合气体气流的方向垂直于基片30;待体系实际压强到达设定值后开始计时,反应时间为2h。

6)待反应结束后,关闭转子流量计,样品随炉自然降温,得到30片具有晶圆级均匀性的免转移石墨烯。

实施例1得到的石墨烯晶圆样品之间具有很高的均匀性。对于大尺寸的石墨烯晶圆,通常可以通过目测或光学显微镜观测、拉曼谱图及面电阻测量三种方法来评估其均匀性。而对于大尺寸石英基石墨烯样品,除以上两种方法外,还可以利用石英玻璃的高透光性以及石墨烯的线性吸光性质,通过透过率面扫描图来表征其均匀性。各样品的拉曼谱图、透过率表征及面电阻表征如图4A、4B、4C所示。从图4A可以看出,所有样品都具有明显强度的2D峰,且伴随着相似的半高宽,表明得到的石墨烯晶圆具有质量的均匀性。图4B表明,每个石墨烯样品的平均透过率(单侧)均落在92%~96%范围内,且每个晶圆内的波动很小,仅为1%。图4C展示了30片样品的面电阻数据,每个样品中采集了81个样品点,其分布用平均值及误差棒来表示。除了存在边缘效应的前后两端的样品(编号1、2、29、30),中间26片的光学/电学性质具有很好的一致性。

实施例2-1

基片30的清洗过程与实施例1相同,使用单个载具20,控制每相邻两基片30(4英寸石英玻璃圆片)的中心间距为5mm,共放置30片。按照上述相应步骤进行,不同之处在于生长过程中关闭氩气,乙醇气体流量为530sccm。

实施例2-2

控制其他条件与实施例2-1相同,更改每相邻两基片30的中心间距为10mm,共放置15片,进行石墨烯晶圆的批量制备。

实施例2-3

控制其他条件与实施例2-1相同,更改每相邻两基片30的中心间距为15mm,共放置10片,进行石墨烯晶圆的批量制备。

实施例2-4

控制其他条件与实施例2-1相同,更改每相邻两基片30的中心间距为20mm,共放置8片,进行石墨烯晶圆的批量制备。

实施例2-1、2-2、2-3、2-4的样品片间距对批量均匀性的影响如图5所示。其中,标准差反应了数据相对于平均值的离散程度,是方差的平方根。此处数据是每个片子的单片平均透过率,对其求算标准差,可以看出这一批次均匀性的水平。由此,可通过调控片间距实现对样品均匀性的程控可调,并进一步根据对样品质量和产量的实际要求,选择不同的片间距参数。

实施例3

基片30(4英寸石英玻璃圆片)的清洗、装载及升温过程与实施例1相同,不同之处在于生长温度为1080℃,生长过程中氩气流量为0sccm,氢气流量为800sccm,乙醇气体流量为450sccm,生长时间为4h,降温过程中氩气流量为800sccm。

以上实验由不同操作者进行5次,样品的透过率表征如图6所示。图6的结果表明,每一批次样品单面透过率数据均落在88%~95%范围内,证明该方法是可重复的,具有良好的再现性,且该体系是稳定可靠的。

实施例4

以2英寸c面蓝宝石晶圆为衬底,批量生长单层石墨烯,用作III族氮化物生长的新型衬底。

所用蓝宝石衬底为单面抛光的,厚度为0.6mm。

基片30的清洗过程与实施例1相同。使用2个载具20,控制每相邻两基片30的中心间距为10mm,共放置30片。按照实施例1相应步骤进行,不同之处在于生长过程中乙醇气体流量为550sccm,反应时间2h,使蓝宝石光面覆盖有1~2层石墨烯。

实施例5

以直径70mm的石英玻璃圆片为衬底,批量制备透过率为25%的石墨烯中性密度滤光片,用于单反相机摄影。

所用石英玻璃圆片为双抛,厚度为1mm。

基片30的清洗过程与实施例1相同。使用2个载具,控制每相邻两基片30的中心间距为10mm,共放置30片。按照实施例1相应步骤进行,不同之处在于生长过程中乙醇气体流量为750sccm,反应时间2h。得到的样品进行如图7所示的封装后,实际透过率为25%左右(图8),可用于强光摄影场景中。

实施例6

控制其他条件与实施例1相同,调节系统内的压力为常压进行石墨烯晶圆的批量制备。具体生长条件为:氩气流量800sccm,氢气流量500sccm,甲烷流量60sccm,生长时间5h。

实施例7

基片30的清洗过程与实施例1相同,使用2个载具20,控制每相邻两基片30(4英寸石英玻璃圆片)的中心间距为10mm,共放置30片。按照上述相应步骤进行,不同之处在于:生长温度为1080℃,生长过程中氢气流量为800sccm,氩气流量为800sccm,乙醇气体流量为400sccm,反应时间为5h。

对于批量样品中单片的均匀性,可以通过目测(光学显微镜观察)、拉曼面扫描、透过率面扫描、面电阻面扫描等表征方法来评估。如图10A至10E所示,实施例7中的任意一片样品(此处展示了第20片的表征结果),目测衬度均匀,采用五点取样法对图10中的A、B、C、D、E五个样品点进行拉曼面扫描,其2D峰与G峰的强度比值在较大范围内变化很小。其中,在图10B、10C、10D、10E中,比例尺所表示的长度与图10A相同。

按照极坐标对该样品取样81个点,进行透过率和面电阻的表征,具体如图11A至12B所示,单面石墨烯的透过率波动仅为0.8%,相应的面电阻面扫描图也展现出衬度的均一性,从而证明了该方法制备的石墨烯晶圆具有优异的单片均匀性。

对比例

控制其他条件与实施例6相同,区别在于:基片30水平地放置于石英管10内(平行于气流方向)。

图9A是实施例6得到的石墨烯晶圆样品照片,图9B是对比例得到的石墨烯晶圆样品照片。通过肉眼观察对比即可发现,图9A中的样品衬度更均匀。进一步地,采集每个样品上不同点的透过率与面电阻信息来对比两者的均匀性,分别如图9C、9D所示。样品点的位置,都选自两个样品上相对最不均匀的一条径向方向,对于图9A中的样品,在竖直放置时的竖直径向方向选点;对于图9B样品,在沿气流方向的径向选点。对比例的样品上采集的样品点位置及相应透过率、面电阻用方点表示;而实施例6的样品用圆点来表示。通过对比可以得出结论:常压条件下,实施例6的垂直于气流方向放置基片30较对比例的平行于气流方向放置基片30制得的石墨烯晶圆可以实现更高的样品均匀度。

除非特别限定,本发明所用术语均为本领域技术人员通常理解的含义。

本发明所描述的实施方式仅出于示例性目的,并非用以限制本发明的保护范围,本领域技术人员可在本发明的范围内作出各种其他替换、改变和改进,因而,本发明不限于上述实施方式,而仅由权利要求限定。

- 一种石墨烯晶圆的转移方法、石墨烯晶圆及鼓泡体系

- 一种晶圆级单晶铜箔的制备方法及规整石墨烯的制备方法