焙烧系统及方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及铁矿石烧结领域,进一步的,涉及一种焙烧系统及方法,尤其涉及一种由烧结机改造而成的带式焙烧系统及方法。

背景技术

钢铁行业是国家重要的基础产业,也是高能耗、高排放、增加环境负荷的源头行业。进入21世纪以来,随着钢铁产量的高速增长,由此带来的环境问题日益显著。加强科技创新,减少环境污染,推行能源高效利用是人类社会发展的必然选择。在长流程钢铁联合企业中,70%的污染来自铁前环节,原料中90%以上的含硫污染物产生于铁矿石造块工序(即:烧结球团环节中被脱除而进入烟气中)。因此,烧结球团工序是钢铁厂污染的重要来源之一。

研究表明,烧结烟气排放的碳氧化物主要来自于烧结固体燃料,约占60%以上。而烟气中的硫氧化物也有25%来自于固体燃料的燃烧,同时氮氧化物和固体燃料有着较大的关系,此外固体燃耗在工序能耗上约占80%。因此,如何减少烧结过程中的能耗和污染的关键在于如何减少烧结中固体燃料的消耗。另外,在废气的排放环节,由于烧结过程中,会产生大量的二噁英类物质,现行的烧结工艺二噁英防治技术主要分为两类,一类方法是根据烧结过程中二噁英的生成机理,对二噁英类物质的生成进行扼制,这类方法主要是通过减少烧结原料中的含有苯环结构的化合物、氯源及催化物等物质实现的,但是这种方法具有一定的局限性,对原材料的依赖较大,并不能完全满足现代铁矿石烧结生产的需要;而另一类方法是针对已经生成的二噁英类物质进行的减排措施,主要有活性炭吸附法、选择性催化还原法、脱硫脱销法等,这些末端治理方法对于烧结工序二噁英的减排起到了一定的积极作用,但是它们仍然在不同程度上存在着前期投资大,运行费用高,工艺技术复杂以及脱除效率较低等问题。

针对相关技术中烧结所产生的废气使用效率低,且废气中污染物含量过高的问题,目前尚未给出有效的解决方案。

由此,本发明人凭借多年从事相关行业的经验与实践,提出一种焙烧系统及方法,以克服现有技术的缺陷。

发明内容

本发明的目的在于提供一种焙烧系统及方法,能够实现整个焙烧过程中污染物的减排。

本发明的另一目的在于提供一种焙烧系统及方法,对焙烧产生废气中的余热进行循环利用,节能降耗,降低运行成本。

本发明的目的可采用下列技术方案来实现:

本发明提供了一种焙烧系统,所述焙烧系统包括焙烧机、焙烧机风箱和与所述焙烧机风箱相连通的焙烧机烟道,其中:

所述焙烧机烟道分割为两段相互独立的排气烟道和回热烟道,所述排气烟道与焙烧机前段风箱连通,所述回热烟道与焙烧机后段风箱连通,所述排气烟道的出口与排气管道连接;

由所述焙烧机的前段至所述焙烧机的后段依次形成密封连通的干燥段、预热段和焙烧段,所述回热烟道的出口通过输气管道与所述干燥段连接,在所述预热段和所述焙烧段分别设置有燃烧装置。

在本发明的一较佳实施方式中,所述焙烧机前段风箱位于所述焙烧机的所述干燥段和所述预热段;所述焙烧机后段风箱位于所述焙烧机的所述焙烧段。

在本发明的一较佳实施方式中,所述干燥段、所述预热段和所述焙烧段的上方均设有密封罩。

在本发明的一较佳实施方式中,所述输气管道接入与所述干燥段位置相对的所述密封罩,所述输气管道上由所述回热烟道至所述干燥段方向顺序设置有高温除尘装置和回热风机。

在本发明的一较佳实施方式中,所述输气管道上设置有第二调节阀。

在本发明的一较佳实施方式中,所述排气管道接入烟囱,且在所述排气管道上由所述排气烟道至所述烟囱方向顺序设置有主除尘器、主风机和烟气净化装置。

在本发明的一较佳实施方式中,所述排气管道上设置有第一调节阀。

本发明提供了一种焙烧方法,所述焙烧方法中所使用的焙烧机,由焙烧机的前段至所述焙烧机的后段依次形成密封连通的干燥段、预热段和焙烧段,所述焙烧方法包括如下步骤:

步骤S1:通过所述干燥段对待焙烧的压块进行干燥;

步骤S2:通过所述预热段对待焙烧的所述压块进行预热升温;

步骤S3:通过所述焙烧段对所述压块进行焙烧;

步骤S4:所述干燥段和所述预热段所产生的废气由排气烟道收集,并由排气管道排放;所述焙烧段所产生的高温废气由回热烟道收集,并由输气管道输送至所述干燥段用于对步骤S1中待焙烧的所述压块进行干燥。

在本发明的一较佳实施方式中,所述步骤S4中,所述排气管道中的废气经过主除尘器、主风机和烟气净化装置后进行排放。

在本发明的一较佳实施方式中,所述步骤S4中,所述排气管道中的高温废气经过高温除尘装置和回热风机后输送至所述干燥段。

在本发明的一较佳实施方式中,所述步骤S4之后,还包括:

步骤S5:对焙烧后所得的物料进行冷却处理;

步骤S6:对冷却后的物料进行整粒处理。

在本发明的一较佳实施方式中,所述步骤S6中,粒径小于5mm的所述物料作为焙烧系统的铺底料;粒径大于等于10mm且小于等于20mm的所述物料返矿进入配料系统参与配料;粒径大于20mm的所述物料作为高炉入炉原料。

在本发明的一较佳实施方式中,所述预热段的温度为500℃至1000℃;所述焙烧段的温度为1200℃至1300℃。

在本发明的一较佳实施方式中,所述焙烧机所用的燃料为煤气和/或天然气。

在本发明的一较佳实施方式中,所述压块由铁矿石、熔剂以及添加剂进行混合,之后压制成型。

由上所述,本发明中焙烧系统及方法的特点及优点是:

本发明在焙烧机的前段至焙烧机的后段依次形成干燥段、预热段和焙烧段,在干燥段利用焙烧段燃烧产生的高温废气对待焙烧的压块进行干燥,之后在预热段对干燥后的待焙烧的压块进行预热,最后进入焙烧段完成对压块的焙烧,本发明的焙烧机由烧结机改造形成,并保证干燥、预热以及焙烧过程均处于密封环境中,保证废气的充分回收和处理。

本发明将二噁英含量较高且温度较高的焙烧机后段风箱的高温废气进行收集,并返回至焙烧机内,达到充分利用废气中热量的同时,对废气中的二噁英类物质进行焙烧处理,在实现热风焙烧的同时,减少了焙烧过程中二噁英类物质和废气的排放总量以及焙烧外排总烟气量,而焙烧机前段风箱中含有害气体含量较低的废气进行排放。因此,本发明的实施将实现整个焙烧过程中二噁英及总废气量的减排,同时合理利用焙烧烟气余热,节能降耗,而废气总排放量的减少将导致后续烟气净化工序的处理量降低,效率提高,投资及运行成本降低,从而生产出符合要求的高炉入炉原料,可实现全熟料炼铁。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

其中:

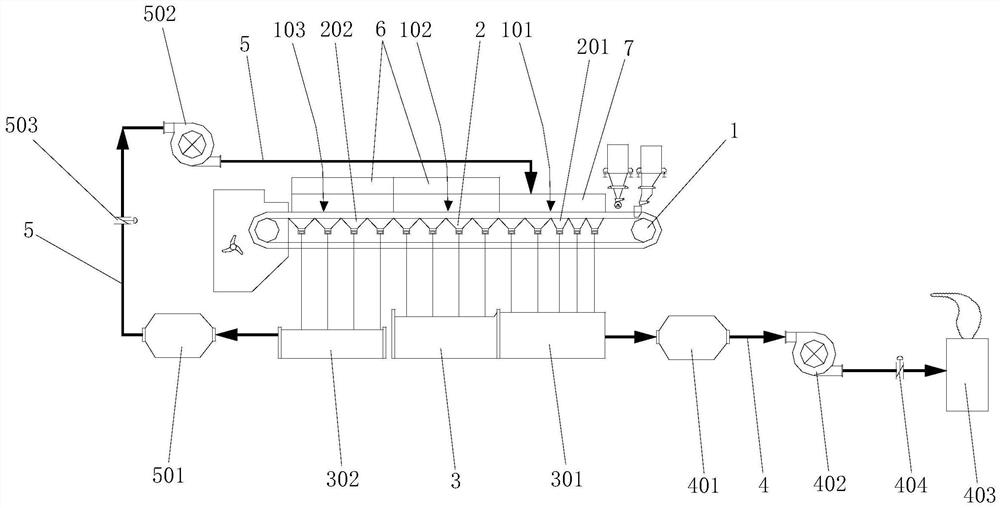

图1:为本发明焙烧系统的结构示意图。

图2:为本发明焙烧方法的工艺流程图之一。

图3:为本发明焙烧方法的工艺流程图之二。

本发明中的附图标号为:

1、焙烧机; 101、干燥段;

102、预热段; 103、焙烧段;

2、焙烧机风箱; 201、焙烧机前段风箱;

202、焙烧机后段风箱; 3、焙烧机烟道;

301、排气烟道; 302、回热烟道;

4、排气管道; 401、主除尘器;

402、主风机; 403、烟气净化装置;

404、第一调节阀; 5、输气管道;

501、高温除尘装置; 502、回热风机;

503、第二调节阀; 6、燃烧装置;

7、密封罩。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

实施方式一

如图1所示,本发明提供了一种焙烧系统,该焙烧系统包括焙烧机1、焙烧机风箱2和与焙烧机风箱2相连通的焙烧机烟道3。在本实施方式中,将焙烧机烟道3分割为两段相互独立的排气烟道301和回热烟道302,排气烟道301与焙烧机前段风箱201连通,回热烟道302与焙烧机后段风箱202连通,排气烟道301的出口与排气管道4连接;由焙烧机1的前段至焙烧机1的后段依次形成密封连通的干燥段101、预热段102和焙烧段103,且干燥段101、预热段102和焙烧段103的上方均设有密封罩7,回热烟道302的出口通过输气管道5与干燥段101连接,在预热段102和焙烧段103分别设置有燃烧装置6。

本发明在焙烧机1的前段至焙烧机1的后段依次形成干燥段101、预热段102和焙烧段103,在干燥段101利用焙烧段103燃烧产生的高温废气对待焙烧的压块进行干燥,之后在预热段102对干燥后的待焙烧的压块进行预热,最后进入焙烧段103完成对压块的焙烧,本发明的焙烧机1由烧结机改造形成,并保证干燥、预热以及焙烧过程均处于密封环境中,进而保证废气的充分回收和处理。

焙烧过程中二噁英类物质的产生主要有三种形式,一是除尘灰、其他工艺返料中带入的二噁英类物质没有完全分解;二是一些含氯的前驱体化合物通过催化生成二噁英类物质;三是由大分子碳和飞灰基质中的有机或无机氯经催化生成,这也是焙烧过程中二噁英类物质的主要来源。研究表明,焙烧二噁英类物质的生成主要发生在干燥带(250℃至450℃),生成后的二噁英随气流向下运输,之后被下层混合料吸附富集,最终进入焙烧机1的卸料端(即:焙烧机1的后段)。当燃烧带燃烧前沿运动到烧结料层底部时,被料层富集的二噁英类物质又被释放出来。因而,在焙烧机1最初的几个风箱(即:焙烧机前段风箱201)中,二噁英类物质含量较低,同时废气温度也较低。而随着焙烧过程的进行,在焙烧机1尾部风箱(即:焙烧机后段风箱202)中二噁英类物质含量较高,此时废气温度也较高。

本发明将二噁英含量较高且温度较高的焙烧机后段风箱202的高温废气进行收集,并返回至焙烧机1内,达到充分利用废气中热量的同时,当废气中的二噁英类物质通过焙烧机1的过程中,会被预热段102中的燃烧装置6以及焙烧段103中的燃烧装置6进行充分燃烧分解,进而减少了二恶英类物质的排放。不仅实现了热风焙烧,而且减少了焙烧过程中二噁英类物质和废气的排放总量以及焙烧外排总烟气量,而焙烧机前段风箱201中含有害气体含量较低的废气进行排放。因此,本发明的实施将实现整个焙烧过程中二噁英及总废气量的减排,同时合理利用焙烧烟气余热,节能降耗,而废气总排放量的减少将导致后续烟气净化工序的处理量降低,效率提高,投资及运行成本降低。

具体的,如图1所示,焙烧机前段风箱201位于焙烧机1的干燥段101和预热段102;焙烧机后段风箱202位于焙烧机1的焙烧段103,焙烧机1的前段(即:干燥段101)中所含二噁英类物质较低的废气直接通过焙烧机前段风箱201、排气烟道301以及排气管道4对外排放;而焙烧机1的后段(即:焙烧段103)中所含二噁英类物质较高的废气通过焙烧机后段风箱202、回热烟道302以及输气管道5返回至干燥段101进行循环利用。

进一步的,如图1所示,焙烧机1为带式焙烧机。

进一步的,燃烧装置6可为但不限于烧嘴。

在本发明的一个可选实施例中,如图1所示,输气管道5接入与干燥段101位置相对的密封罩7,输气管道5上由回热烟道302至干燥段101方向顺序设置有高温除尘装置501和回热风机502。通过回热风机502为返回至干燥段101的高温废气提供动力,高温废气在返回过程中需要经过高温除尘装置501的除尘处理。

进一步的,如图1所示,输气管道5上设置有第二调节阀503,通过第二调节阀503控制输气管道5的通断状态。

在本发明的一个可选实施例中,如图1所示,排气管道4接入烟囱,且在排气管道4上由排气烟道301至烟囱方向顺序设置有主除尘器401、主风机402和烟气净化装置403。通过主风机402为外排的废气提供动力,废气在外排过程中需要经过主除尘器401和烟气净化装置403的除尘以及脱硫等处理。

进一步的,如图1所示,排气管道4上设置有第一调节阀404,通过第一调节阀404控制排气管道4的通断状态。

本发明的焙烧系统的工作原理为:待焙烧的压块先通过焙烧机1的干燥段101,而焙烧机1的焙烧段103燃烧后所产生的高温废气通过焙烧机后段风箱202、高温除尘装置501、第二调节阀503和回热风机502进入至干燥段101,为待焙烧的压块进行干燥供热,干燥后的压块随着焙烧机1的行进进入预热段102,预热段102全程设置有燃烧装置6,通过预热段102的燃烧装置6对废气中的二噁英类物质进行初步燃烧,并将预热段102的温度控制在500℃至1000℃之间,对压块进行预热处理;在干燥段101和预热段102的下方设置有排气烟道301,干燥段101和预热段102所产生的废气依次通过主除尘器401、主风机402、烟气净化装置403以及烟囱排至大气。预热完成的压块进入焙烧段103,焙烧段103也全程设置有燃烧装置6,通过焙烧段103的燃烧装置6对废气中的二噁英类物质进行充分燃烧,并将焙烧段103的温度控制在1200℃至1300℃之间,在焙烧段103的下方设有回热烟道302,收集焙烧段103所产生的高温废气依次通过高温除尘装置501以及回热风机502输送至干燥段101用于干燥。焙烧机1全段(即:干燥段101、预热段102和焙烧段103)均设置有密封罩7,保证各段废气的完全收集。

本发明的焙烧系统的特点及优点是:

一、该焙烧系统中,焙烧机1的前段至焙烧机1的后段依次形成干燥段101、预热段102和焙烧段103,在干燥段101利用焙烧段103燃烧产生的高温废气对待焙烧的压块进行干燥,之后在预热段102对干燥后的待焙烧的压块进行预热,最后进入焙烧段103完成对压块的焙烧,干燥、预热以及焙烧过程均处于密封环境中,进而保证废气的充分回收和处理。

二、该焙烧系统中,将二噁英含量较高且温度较高的焙烧机后段风箱202的高温废气进行收集,并返回至焙烧机1内,达到充分利用废气中热量的同时,当废气中的二噁英类物质通过焙烧机1的过程中,会被预热段102中的燃烧装置6以及焙烧段103中的燃烧装置6进行充分燃烧,进而减少了二恶英类物质的排放,达到合理利用焙烧烟气余热、节能降耗的目的,废气总排放量的减少将导致后续烟气净化工序的处理量降低,效率提高,投资及运行成本降低。

实施方式二

如图2所示,本发明提供了一种焙烧方法,该焙烧方法中所使用的焙烧机1,由焙烧机1的前段至焙烧机1的后段依次形成密封连通的干燥段101、预热段102和焙烧段103。该焙烧方法包括如下步骤:

步骤S1:待焙烧的压块先通过焙烧机1的干燥段101进行干燥;

步骤S2:干燥后的压块再通过焙烧机1的预热段102进行预热升温,预热段102的温度控制在500℃至1000℃之间;

步骤S3:预热后的压块再通过焙烧机1的焙烧段103进行焙烧,焙烧段103的温度控制在1200℃至1300℃之间;

步骤S4:将干燥段101和预热段102所产生的废气由排气烟道301收集,并由排气管道4对外排放;焙烧段103所产生的高温废气由回热烟道302收集,并由输气管道5输送至干燥段101,返回干燥段101的高温废气用于对步骤S1中待焙烧的压块进行干燥。

进一步的,步骤S4中,排气管道4中的废气需要经过主除尘器401、主风机402和烟气净化装置403后由烟囱进行对外排放。

进一步的,步骤S4中,排气管道4中的高温废气需要经过高温除尘装置501和回热风机502后输送至干燥段101。

在本发明的一个可选实施例中,如图3所示,步骤S4之后,还包括:

步骤S5:对焙烧后所得的物料进行冷却处理;

步骤S6:对冷却后的物料运输至整粒系统,进行整粒处理。其中,粒径小于5mm的物料作为焙烧系统的铺底料;粒径大于等于10mm且小于等于20mm的物料返矿进入配料系统参与配料;粒径大于20mm的物料为焙烧所得产品,可作为高炉入炉原料。

该方法中,焙烧机1所用的燃料为清洁燃料煤气和/或天然气。其与传统的焦粉、无烟煤等燃料相比硫氮含量大大降低。

该方法中,压块由铁矿石、熔剂(如:石灰石)以及添加剂(如:粘结剂以及除尘灰等)进行混合,之后在不完全熔化的条件下压制成型,能够保证所得产品具有均一的物质组成以及稳定的理化性质。

该方法中,在传统烧结机上全程(即:干燥段101、预热段102和焙烧段103)设有密封罩7,方法简单,而且能够有效防止焙烧所产生的废气外泄。

本发明的焙烧方法的特点及优点是:

该焙烧方法采用铁矿石造块技术获得的清洁压块,并在焙烧机1的干燥段101、预热段102和焙烧段103设有密封罩7,保证对所产生废气的充分收集,其中,干燥段101和预热段102所产生的废气经过净化后直接对外排放,焙烧段103所产生的高温废气返回至干燥段101用于对压块的干燥,提高了废气使用的效率,降低了废气净化的成本。另外,在预热段102和焙烧段103均设置有燃烧装置6,以充分燃烧分解废气中的二噁英类物质,有效降低废气中污染物的含量,达到节能减排的效果。

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

- 钛铁精矿氧化焙烧-还原焙烧系统及焙烧工艺

- 一种钛铁精矿流态化氧化焙烧-流态化还原焙烧系统及焙烧工艺