4-氯-3,5-二甲基苯酚生产过程中结晶母液的回收方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明属于精细化工技术领域,具体涉及一种4-氯-3,5-二甲基苯酚生产过程中结晶母液的回收方法。

背景技术

4-氯-3,5-二甲基苯酚(又名3,5-二甲基-4-氯-苯酚;对氯间二甲酚;对氯间二甲苯酚,PCMX,CAS 号: 88-04-0)是一种低毒性抗菌剂,对多数革兰氏阳性、阴性菌,真菌,霉菌都有杀灭功效。

PCMX通常以间二甲酚(MX)为原料通过氯化合成而得,氯化剂包括氯气、磺酰氯等,也有使用氧气/HCl/二价铜盐催化下制备该产品的报道(CN103351282 A);通常情况下氯化反应存在反应选择性的问题,即3,5-二甲基苯酚氯化过程中出现邻位取代(OCMX)以及二氯代异构体(DCMX)。

而在以磺酰氯作为氯化试剂,在溶剂四氯乙烯中进行PCMX的生产过程中,这些副产物在反应液中占较大的比例,合计在15-20%;经溶剂四氯乙烯重结晶后处理后,母液中损失物料约17-25%(按原料间二甲酚计)。目前母液浓缩后各组分比例大致为: MX(3-5%)、PCMX(13-25%)、 OCMX(35-55%)、 DCMX(8-15%),合计约90%;其他成分未知,物料呈黑色。常规的减压蒸馏方法:由于浓缩物存在沸点高,组分多、且有热敏性等原因难以实现回收目的。而催化加氢脱氯技术虽然是解决问题的一个方向,但由于负载型贵金属催化剂存在价格高昂、生产成本高,而Ni基催化剂容易焦化,失活快的特点使得工业化运用仍是一个难题。此外,加氢脱氯存在的反应选择性问题,使得反应后组分数量增加,后处理复杂化。如2-氯苯酚在Raney Ni催化下加氢脱氯产物苯酚会进一步转化为环己酮与环己醇(水介质中催化剂Raney Ni催化2-氯苯酚加氢脱氯,周世伟等,环境化学,2010年,Vol.29,No.1,73-76)。

此外,相比较单一产品的催化脱氯过程,本发明涉及的4-氯-3,5-二甲基苯酚生产过程中副产物组成复杂,颜色深黑,进一步提高了催化反应以及后处理过程的难度。因此目前该类副产品主要作为废弃物处理。

发明内容

针对现有技术的不足,本发明的目的在于提供一种4-氯-3,5-二甲基苯酚生产过程中结晶母液的回收方法,本发明将无利用价值的结晶母液转化成有经济效益的产品,所得回收原料可回到原有生产工艺中,实现物料的综合利用,降低生产成本,适于工业化。

本发明是通过以下技术方案实现的:

4-氯-3,5-二甲基苯酚生产过程中结晶母液的回收方法,对四氯乙烯结晶母液进行浓缩、蒸馏除焦后,将所得蒸馏出组分(包含MX、OCMX、PCMX、DCMX)进行氢化脱氯转化为原料MX,其中MX不参与反应。对所形成的原料进行处理后重新进行氯化反应制备PCMX。反应方程式如下:

具体包括以下步骤:

(1)结晶母液升温脱溶得浓缩液,浓缩液继续蒸馏除焦,收集蒸馏馏出物;所述馏出物中含有MX、OCMX、PCMX以及DCMX;

(2)将步骤(1)所得馏出物在氢氧化钠水溶液中,在催化剂的作用下,升温并通入氢气进行加压反应;

(3)反应完成后,趁热过滤回收催化剂,滤液保温分层,得有机层与水层,水层去废水处理;

(4)步骤(3)所得有机层经保温水洗得粗产物3,5-二甲基苯酚,粗产物经减压蒸馏除水后、继续蒸馏出产物3,5-二甲基苯酚;

所述催化剂为Raney Ni。

本发明的进一步改进方案为:

步骤(1)中所述升温脱溶为在常压或0.05-0.1 MPa下进行,所述升温脱溶的温度为125-180℃;所述蒸馏除焦的压力为80-1000 Pa,温度为60-180℃。

进一步的,步骤(2)中所述催化剂加入质量为所述馏出物质量的2-10%;所述氢氧化钠水溶液的质量浓度为3-20%,所述氢氧化钠水溶液的质量为所述馏出物质量的1.2-6.0倍,所述氢氧化钠水溶液中所含氢氧化钠的质量为所述馏出物质量的22-36%。

进一步的,步骤(2)所述加压反应的温度为80-120℃,压力为1.0-2.0 MPa,反应在4-8小时可完成。

进一步的,步骤(3)所述趁热过滤的温度为65-95℃;所述回收的催化剂至少可套用1-5次;所述保温分层温度为65-90℃。

进一步的,步骤(3)所述保温分层步骤前以酸溶液调节滤液PH至6-7后再进行分层;所述酸溶液为无机酸,如硫酸或盐酸的水溶液。

进一步的,步骤(4)所述保温分层所得有机层在保温下进行水洗,分出水层套用于步骤2)配置液碱,所述保温水洗时水的质量为步骤(2)所述馏出物质量的0.2-1.5倍,所述保温水洗的温度为65-75℃。

进一步的,步骤(4)所述减压蒸馏的压力为80-1000 Pa,所述蒸馏温度为90-150℃。

进一步的,步骤(4)所得产物3,5-二甲基苯酚的纯度为98%以上,经氯化制备PCMX,结晶出PCMX产品;结晶母液去步骤(1)继续回收。

进一步的,所述氯化步骤的氯化剂为磺酰氯,反应溶剂为四氯乙烯,所述氯化的反应温度30-40℃,所述结晶的温度为0-5℃。

与现有技术相比,本发明的有益效果为:

1)本发明所涉及的结晶母液中组分多,成分复杂,直接进行氢化脱氯时,具有钝化催化剂活性的特点,因此常规的脱氯催化剂如Pd/C对该物料无催化活性,而Raney Ni催化剂反应效果也很差(实施例1)。

2)本发明所使用的反应条件虽然不能使加氢原料完全转化为原料,却也具有较高的反应选择性(反应后:MX 86-95%),即可以实现大部分物料的回收;

3)本发明所涉及的催化脱氯原料中的组分在碱性水溶液中可以实现充分的溶解,而且随着反应进行,反应过程产生的氯化氢可以中和反应体系中的碱,使得还原后的产品可以从反应体系中析出,保证了粗品与水的分离可通过简单的分层实现,避免了挥发性有机物的使用。

4)本发明所使用的碱性水溶液的另一个优点是,虽然反应过程中催化剂活性降低,但是碱水溶液的使用也可以溶解催化剂中的物料,重新活化催化剂,使得本发明所使用的催化剂可进行多次套用。

综上所述,本发明可以将无利用价值的结晶母液转化成有经济效益的产品,具有环保以及经济意义;且本发明所得回收原料可回到原有生产工艺中,有利于物料的综合利用,降低生产成本,适于工业化。

附图说明

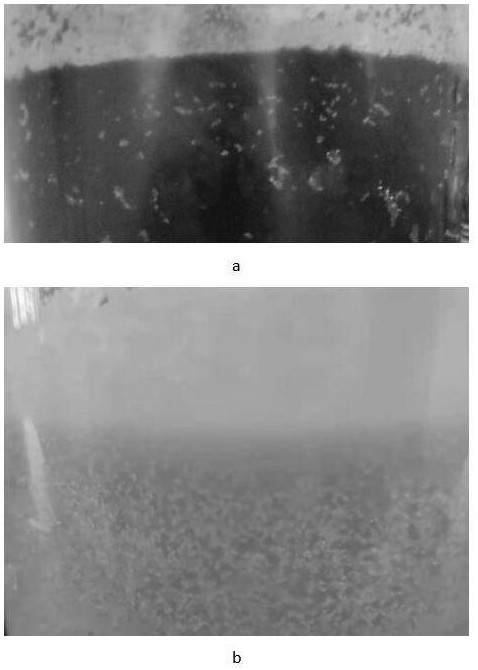

图1为实施例2结晶浓缩母液减压蒸馏前后物料颜色对比,

其中,a为减压蒸馏前物料,b为减压蒸馏后馏出物;

图2为实施例3催化脱氯反应前有机层气相色谱图;

图3为实施例3催化脱氯反应后有机层气相色谱图;

图4为实施例12蒸馏后所得产品气相色谱图;

图5为实施例13氯化反应完成后气相色谱图;

图6为实施例13结晶出PCMX产品气相色谱图;

图7为实施例13结晶母液浓缩液气相色谱图。

具体实施方式

实施例1

100 g结晶母液浓缩物(OCMX 57.23%,PCMX 18.78%, DCMX 9.71%, MX 3.89%),加入氢氧化钠25.4 g, 水300 g,搅拌溶解后加入至反应釜中,并加入5 g Pd/C(钯含量5%)。氮气置换后,通入氢气2.0 MPa,升温100℃反应6小时。取样气相色谱检测各组分未发生反应。

100 g结晶母液浓缩物(OCMX 57.23%,PCMX 18.78%, DCMX 9.71%, MX 3.89%),加入氢氧化钠25.4 g, 水300 g,搅拌溶解后加入至反应釜中,并加入5 g Raney Ni。氮气置换后,通入氢气2.0 MPa,升温100℃反应6小时。取样气相色谱检测各组分比例如下:OCMX41.23%,PCMX 16.81%, DCMX 6.50%, MX 26.32%。

实施例2

取约5000 ml结晶母液常压下,升温至内温122℃蒸馏回收溶剂,随着溶剂的蒸馏出,蒸馏温度不断升高,至内温180℃时停止加热,降温得脱溶浓缩物。将脱溶浓缩物加热至60-70℃,开启真空水泵进行减压蒸馏(-0.09MPa),在减压条件下进一步升温并脱除有机溶剂;待内温至130℃后,降温至60-70℃,将水泵替换为高真空油泵(压力:400-500 Pa),逐步升温至180℃蒸馏出混合物(含有OCMX 57.23%,PCMX 18.78%, DCMX 9.71%, MX 3.89%),收集该混合馏出物约600 g,釜底残渣约25-30 g。

实施例3

(1)取实施例2所得馏出物100 g,加入氢氧化钠22.9 g, 水575 g,搅拌溶解后加入至反应釜中,并加入2 g Raney Ni。氮气置换后,通入氢气2.0 MPa,升温100℃反应6小时。气相色谱检测各组分分布:OCMX:1.20%,PCMX:5.58%, DCMX:0.23%, MX:92.53%;

(2)降温至80℃,趁热过滤,所得催化剂套用于实施例4;滤液水层测PH 为8,保温70-80℃,加入10%盐酸,调节PH至6;趁热分层,水层弃去,有机层保温70-80℃,加入水100 g洗,分出水层称重98 g,收集待回用;有机层称重71.0 g(GC: OCMX 1.18%,PCMX 5.60%,DCMX 0.25%, MX 92.57%),收集。

实施例4

(1)取实施例2所得馏出物100 g (OCMX 57.23%,PCMX 18.78%, DCMX 9.71%, MX3.89%)加入至反应釜;实施例3步骤2)中所得水洗水98 g,另补加水2 g,加入氢氧化钠固体25.0 g搅拌溶解后,加入反应釜;实施例3步骤2)中过滤所回收的催化剂加入反应釜中;氮气置换后,通入氢气1.5 MPa,升温90℃反应6小时。气相色谱检测各组分分布:OCMX:1.50%,PCMX:6.35%, DCMX:1.20%, MX:90.03%;

(2)降温至65℃,趁热过滤,催化剂回收套用于实施例5;滤液水层测pH为 12,保温65-70℃,加入20%硫酸,调节PH至6;趁热分层,水层弃去;有机层保温65-70℃,加入水100 g洗,分出水层称重101 g,回收套用;有机层称重70.0 g(GC: OCMX 1.45%,PCMX 6.40%,DCMX 1.10%, MX 90.15%),收集。

实施例5

(1)取实施例2所得馏出物100 g加入至反应釜;实施例4步骤2)中所得水洗水101g,另补加水60 g,加入氢氧化钠固体28.6 g搅拌溶解后,加入反应釜;实施例4步骤2)中所得过滤回收催化剂加入反应釜中;氮气置换后,通入氢气1.0 MPa,升温120℃反应8小时。气相色谱检测各组分分布:OCMX 1.79%,PCMX 6.95%, DCMX 1.56%, MX 89.03%;

(2)降温至80℃,趁热过滤,催化剂回收套用于实施例6;滤液水层测pH 为12,保温70-75℃,加入20%硫酸,调节PH至6;趁热分层,水层弃去,有机层保温70-75℃,加入水20 g洗,分出水层称重21 g,回收套用;有机层称重70.2 g(GC: OCMX 1.80%,PCMX 6.85%, DCMX1.46%, MX 89.28%),收集。

实施例6

(1)取实施例2所得馏出物100 g加入至反应釜;实施例5步骤2)中所得水洗水51g,另补加水200 g,加入氢氧化钠固体30 g搅拌溶解后,加入反应釜;实施例5步骤2)中所得过滤回收催化剂加入反应釜中;氮气置换后,通入氢气2.0 MPa,升温120℃反应4小时。气相色谱检测各组分分布:OCMX 1.62%,PCMX 7.12%, DCMX 1.16%, MX 89.12%;

(2)降温至90℃,趁热过滤,催化剂回收套用于实施例7;滤液水层测PH 为12,保温80-90℃,加入20%的硫酸,调节滤液PH至6;趁热分层,水层弃去;有机层保温80-90℃,加入水150 g洗,分出水层称重148 g,回收套用;有机层称重68.8 g(GC: OCMX 1.58%,PCMX7.03%, DCMX 1.22%, MX 89.37%),收集。

实施例7

(1)取实施例2所得馏出物100 g加入至反应釜;实施例6步骤2)中所得水洗水148g,另补加水160 g,加入氢氧化钠固体34.0 g搅拌溶解后,加入反应釜;实施例6步骤2)中所得过滤回收催化剂加入反应釜中;氮气置换后,通入氢气1.5 MPa,升温120℃反应6小时。气相色谱检测各组分分布:OCMX 2.20%,PCMX 7.56%, DCMX 2.23%, MX 87.22%;

(2)降温至95℃,趁热过滤,催化剂回收套用于实施例8;滤液水层测PH为 12,保温90-95℃,加入20%的硫酸,调节滤液PH至6;趁热分层,水层弃去,有机层保温90-95℃,加入水50 g洗,分出水层称重51 g,回收套用;有机层称重71.5 g(GC: OCMX 2.25%,PCMX7.50%, DCMX 2.28%, MX 87.39%),收集。

实施例8

(1)取实施例2所得馏出物100 g加入至反应釜;实施例7步骤2)中所得水洗水51g,另补加水115 g,加入氢氧化钠固体32.2 g搅拌溶解后,加入反应釜;实施例7步骤2)中所得过滤回收催化剂加入反应釜中;氮气置换后,通入氢气1.5 MPa,升温120℃反应6小时。气相色谱检测各组分分布:OCMX 3.20%,PCMX 8.65%, DCMX 2.81%, MX 85.64%;

(2)降温至70℃,趁热过滤,催化剂称重1.6 g;滤液水层测PH 为12,保温80-90℃,加入20%的硫酸,调节滤液PH至6;趁热分层,水层弃去,有机层保温80-90℃,加入水50 g洗,分出水层称重51 g;有机层称重69.2 g(GC: OCMX 3.22%,PCMX 8.67%, DCMX 2.78%, MX85.71%),收集。

实施例9

(1)蒸馏混合物100 g (OCMX 46.32%,PCMX25.13%, DCMX 14.60%, MX 5.01%)加入至反应釜;氢氧化钠32.50 g, 水150 g,搅拌溶解后加入至反应釜中,并加入5 g RaneyNi。氮气置换后,通入氢气1.0 MPa,升温100℃反应8小时。气相色谱检测各组分分布:OCMX1.30%,PCMX 3.48%, DCMX 0.52%, MX 94.11%;

(2)降温至70℃,趁热过滤,催化剂称重5.1 g;滤液水层测PH 12,保温65-70℃,加入20%硫酸,调节PH至6;趁热分层,水层弃去,有机层保温65-70℃,加入水50 g洗,分出水层称重48 g;有机层称重72.5 g(GC: OCMX 1.33%,PCMX 3.51%, DCMX 0.47%, MX 94.10%),收集。

实施例10

(1)蒸馏混合物100 g (OCMX 35.76%,PCMX 35.19%, DCMX 15.84%, MX 4.61%)加入至反应釜;氢氧化钠23.2 g, 水150 g,搅拌溶解后加入至反应釜中,并加入8 g RaneyNi。氮气置换后,通入氢气2.0 MPa,升温80℃反应8小时。气相色谱检测各组分分布:OCMX1.30%,PCMX 3.18%, DCMX 0.52%, MX 94.59%;

(2)降温至95℃,趁热过滤,催化剂称重7.8 g;滤液水层测PH 为7,保温80-90℃,趁热分层,水层弃去;有机层保温65-70℃,加入水200 g洗,分出水层称重201 g;有机层称重71.3 g(GC: OCMX 1.28%,PCMX 3.21%, DCMX 0.49%, MX 94.51%),收集。

实施例11

(1)蒸馏混合物100 g (OCMX 65.266%,PCMX13.89%, DCMX 8.35%, MX 3.2%)加入至反应釜;氢氧化钠25.3 g, 水150 g,搅拌溶解后加入至反应釜中,并加入10 g RaneyNi。氮气置换后,通入氢气2.0 MPa,升温90℃反应8小时。气相色谱检测各组分分布:OCMX0.85%,PCMX 3.76%, DCMX 0.63%, MX 93.80%;

(2)降温至90℃,趁热过滤,催化剂称重10.9 g;滤液水层测PH 为7,保温80-90℃,趁热分层,水层弃去;有机层保温65-70℃,加入水80 g洗,分出水层称重400 g;有机层称重70.8 g(GC: OCMX 0.88%,PCMX 3.64%, DCMX 0.57%, MX 93.82%),收集。

实施例12

合并实施例3至实施例12所得有机层(MX粗品,合计653 g),减压蒸馏(400Pa),收集85-90℃下馏分,回收得MX 575 g (GC: MX 98.5%),蒸馏残渣收集作固废处理。

实施例13

实施例12所得MX(含量98.5%)100 g,加入四氯乙烯300 g,控温30-40℃下滴加磺酰氯121.5 g,滴加时间约3-4 h,加毕,继续搅拌1 h,检测反应完全。反应液升温至90℃溶解澄清,降温至0-5℃结晶过滤干燥得PCMX产品 95 g(含量99.38%)。结晶母液升温、浓缩脱溶得结晶母液浓缩物约35 g (GC: OCMX 58.8%,PCMX 19.56%, DCMX 9.23%, MX 4.17%),收集待回收利用。

- 4-氯-3,5-二甲基苯酚生产过程中结晶母液的回收方法

- 一种连续化生产4-氯-3,5-二甲基苯酚的方法及生产系统