一种改性聚氨酯材料的制备工艺

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及聚氨酯制备技术领域,尤其涉及一种改性聚氨酯材料的制备工艺。

背景技术

聚氨酯高分子材料由于其特有结构和性能,可设计性强,相对密度耐磨、耐水、软硬度可调,弹性及减振性等,通过选择原材料和合理最佳的配方,可广泛应用与各个领域,具有重要的研究价值和广阔的应用前景。现在人们生活品质提高,家居的舒适度越来越好,对自身的安全也越来越重视。因此聚氨酯制品的应用也受到家居生活方面的关注。目前,市场上的聚氨酯材料制备的地毯、地垫硬度较高、聚氨酯制品的减震效果差,不能用于老人或儿童场所。高分子聚氨酯制品是防滑、柔软、保温、减振、摔倒不伤身体等,尤其对老人、小孩冲凉洗澡是非常安全舒适,但是在高分子聚氨酯的生产过程中发泡机是比不可少的,传统的气吹式聚氨酯发泡机不能够满足其需求,传统的聚氨酯发泡机发泡过程极不稳定,导致生产出的聚氨酯发泡材料的成型精度较差,难以生产出高质量的成品。

中国专利申请号为201820504382.5公开了一种聚氨酯发泡机,包括壳体和搅拌机构;搅拌机构包括第一搅拌轴和第二搅拌轴,第一搅拌轴沿竖向设置在壳体内并以可绕自身轴线转动的方式与壳体顶部配合设置,第二搅拌轴以可相对转动的方式内套设置在第一搅拌轴内。

上述装置虽然保证了解决了现有聚氨酯发泡机发泡过程不稳定的缺陷,但是设置了两个驱动装置分别带动第一搅拌轴和第二搅拌轴转动,两根搅拌轴的搅拌速率不同,物料搅拌不均匀,同时气体从顶部的盖板进入发泡机内部,气体与底部的物料接触不充足,气泡不均匀。

发明内容

本发明的目的是为了解决现有技术中气体与物料接触不均匀导致气泡大小、数量不均匀的问题,而提出的一种改性聚氨酯材料的制备工艺。

为了实现上述目的,本发明采用了如下技术方案:

一种改性聚氨酯材料的制备工艺,包括以下步骤:

S1、向反应器中按重量份6:2:1的比例加入液化试剂聚乙二醇、甘油及植物纤维木薯渣,再加占木薯渣和液化试剂总质量5%的浓硫酸,混合均匀后,165℃条件下反应2h,反应结束后加氢氧化钠调节降解液到中性,在90℃下用真空泵抽去体系中的水得到预处理混合液;

S2、将步骤S1中得到预处理混合液,按摩尔比为1:4的比例称取三氯氧磷,再量取与三氯氧磷等体积的甲苯,混合均匀后,恒压滴加到反应器中,用真空泵减压除水得到改性植物纤维;

S3、按重量份向发泡机中加入以下原料:异氰酸酯20-30份、聚醚多元醇21-27份、发泡剂0.6-1.3份、改性植物纤维3-7份、环氧树脂7-9份和纳米级聚氯乙烯粉末10-16份,搅拌均匀并自由发泡及熟化;

其中,所述发泡机包括外箱体,所述外箱体内底壁上固定安装有安装座,所述安装座上固定安装有内箱体,所述内箱体上插设有进料管和出料管,且进料管和出料管成对角线设置,且进料管和出料管的末端均贯穿外箱体并向外延伸;

所述外箱体的内底壁上固定连接有电机,所述内箱体的内底壁上等距离设置有多个下折流板,所述内箱体的内顶壁上等距离滑动连接有多个上折流板,多个所述上折流板上共同固定连接有固定杆,且固定杆的末端贯穿内箱体,所述固定杆与电机的输出轴之间通过传动机构连接;

所述内箱体的外侧壁上安装有输气机构,且输气机构与进料管位于内箱体的同一侧;

工作时,物料通过进料管进入内箱体内部,与此同时输气机构向内箱体内部输送气体,输气机构与进料管位于内箱体的同一侧,物料下落至内箱体底部的过程中与气体充分接触,物料下落至内箱体和第一块下折流板之间,物料的持续输入内箱体和第一块下折流板之间的物料持续增多,当物料增多到一定量时,物料越过第一块下折流板沿着第一块上折流板进入第一块下折流板和第二块下折流板之间,随后依次向出料管的方向流动,在物料流动过程中通过电机启动传动机构,传动机构带动固定杆在水平方向上进行往复运动,固定杆带动上折流板在水平方向上进行往复运动,对两个下折流板之间的物料进行搅拌,同时下折流板和上折流板之间的距离产生变化,故而物料的流速也会产生变化,流速的变化加上上折流板对物料进行的搅拌带动物料起泡,由于物料与气体充分接触,而且搅拌过程比较柔和故而气泡的大小和分布较为均匀。

优选地,所述输气机构包括储气罐,且储气罐固定安装在内箱体的外侧壁上,所述储气罐上对称安装有两根输气管,两根所述输气管的末端均延伸至内箱体内并共同安装有缓冲箱,所述缓冲箱上均匀开设有多个出气孔;工作时,在输气机构向内箱体内部输送气体时,储气罐内部的气体通过输气管进入缓冲箱,缓冲箱上均匀开设的出气孔能够保证物料与气体接触充分。

优选地,每个所述出气孔上均安装有单向座,所述单向座包括卡座,所述卡座上开设有缓冲槽和气槽,且缓冲槽和气槽连通,且气槽的内径小于缓冲槽的内径,所述缓冲槽的内壁上开设有溢流槽,所述缓冲槽内部固定连接有连接环,所述连接环上固定连接有复位弹簧,所述复位弹簧远离连接环的一端固定连接有卡座,且卡座的直径大于气槽的内径,且卡座远离复位弹簧的一端抵设在气槽的槽口处,所述卡座上对称开设有多个通孔,且通孔位于溢流槽内;

工作时,气体从缓冲箱进入内箱体中时,气体通过气槽挤压卡座,复位弹簧压缩,气体进入溢流槽并通过通孔进入缓冲槽,最终与物料接触,当内箱体内部物料反向流入缓冲槽内时,物料通过通孔进入溢流槽内,由于卡座卡设在气槽的槽口处,故而物料并不能通过气槽进入缓冲箱内,防止物料倒流至缓冲箱内。

优选地,所述传动机构包括蜗杆,所述外箱体上同轴设置有蜗轮和小同步轮,且蜗轮与蜗杆啮合,所述外箱体上还同轴设置有不完全齿轮和大同步轮,且不完全齿轮上齿牙分布的角度小于°,所述小同步轮和大同步轮上共同啮合有同步带,所述固定杆的末端固定连接有齿环板,所述齿环板上对称设有两组轮齿,且每组轮齿均与不完全齿轮啮合,每组所述轮齿分布的长度小于相邻两块下折流板之间的距离;

工作时,打开电机,电机的输出轴带动蜗杆正向转动,蜗轮随之顺时针转动,与蜗轮同轴设置的小同步轮顺时针转动并通过同步带带动大同步轮顺时针转动,与大同步轮同轴设置的不完全齿轮顺时针转动,当不完全齿轮与位于齿环板上端的轮齿啮合时,齿环板带动固定杆向远离进料管的方向上运动,当不完全齿轮与位于齿环板下端的轮齿啮合时,齿环板带动固定杆向靠近进料管的方向上运动,不完全齿轮上齿牙分布的角度小于180°是为了避免发生不完全齿轮同时与齿环板上两组轮齿同时啮合的情况,造成轮齿的断裂;每组所述轮齿分布的长度小于相邻两块下折流板之间的距离,为了保证不完全齿轮带动齿环板以及固定杆在水平方向上进行往复运动时上折流板不会与下折流板之间产生碰撞;蜗轮、蜗杆的传动比较大,能够有效对电机的输出转速进行减慢,避免蜗轮的转轴转速过大,同时蜗轮、蜗杆的设置具有自锁性,不会出现反向传动的情况;小同步轮、同步带、大同步轮的设置能够更进一步降低大同步轮转轴的转速,进而避免不完全齿轮的转速不会过快,保证上折流板运动的速度在合理范围内。

优选地,每块所述上折流板的两侧与内箱体的侧壁之间均采用滑动密封;工作时,在上折流板移动时能够有效推动物料进行移动,避免物料通过上折流板与内箱体之间的缝隙流动,保证所有物料运动的同步性。

优选地,所述内箱体的内顶壁上开设有T型滑槽,所述T型滑槽内滑动连接有多个T型滑块,且每个上折流板固定连接在位置相对应的T型滑块;工作时,T型滑槽和T型滑块的设置能够保证上折流板的移动平稳,减少移动过程中的晃动。

与现有技术相比,本发明的有益效果为:

1、本发明中通过传动机构实现固定杆以及上折流板在水平方向上进行往复运动,在上折流板运动过程中物料的流速会产生变化,同时上折流板也会对物料进行搅拌以此实现物料的起泡,同时搅拌较为柔和,故而气泡较为细腻。

2、本发明中通过储气罐以及缓冲箱向物料中加入气体,缓冲箱上分布的气孔较为均匀,气体能够对与不同高度的物料进行充分接触,保证气泡的大小和分布均匀。

综上所述,本发明结构巧妙,设计合理,颠覆传统发泡机的搅拌模式,通过改变物料流速的方式保证气泡的细腻,同时气体与不同高度的物料进行充分接触,保证气泡的大小、分布均匀。

附图说明

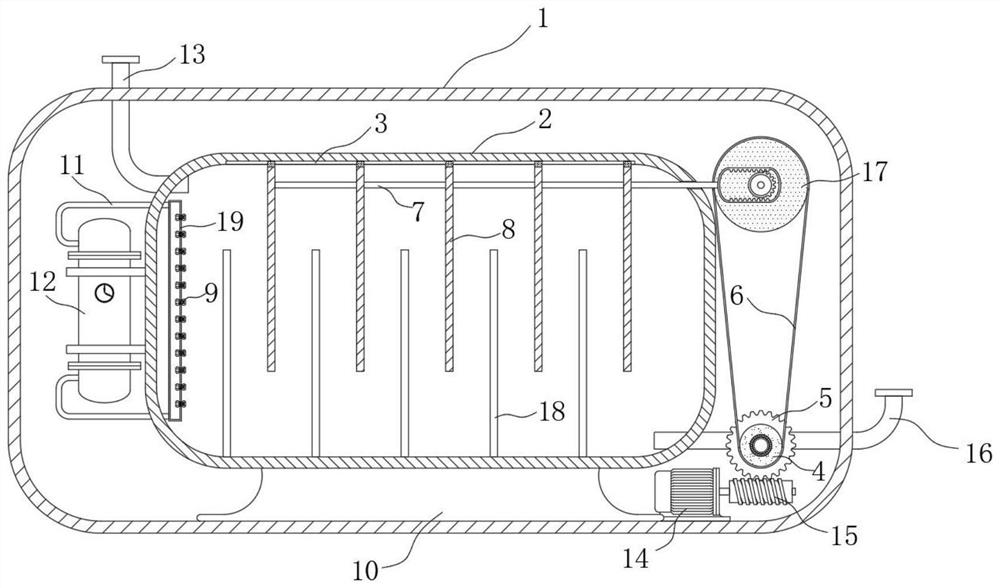

图1为本发明提出的一种改性聚氨酯材料的制备工艺的结构示意图;

图2为本发明提出的一种改性聚氨酯材料的制备工艺中传动机构部分机构放大图;

图3为本发明提出的一种改性聚氨酯材料的制备工艺中T型滑槽部分结构放大图;

图4为本发明提出的一种改性聚氨酯材料的制备工艺中单向座的结构示意图;

图5为本发明提出的一种改性聚氨酯材料的制备工艺的工艺流程图。

图中:1外箱体、2内箱体、3 T型滑槽、4小同步轮、5蜗轮、6同步带、7固定杆、8上折流板、9单向座、10安装座、11输气管、12储气罐、13进料管、14电机、15蜗杆、16出料管、17大同步轮、18下折流板、19缓冲箱、20T型滑块、21不完全齿轮、22齿环板;9单向座、901卡座、902溢流槽、903气槽、904复位弹簧、905卡座、906通孔、907连接环、908缓冲槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-5,一种改性聚氨酯材料的制备工艺,包括以下步骤:

S1、向反应器中按重量份6:2:1的比例加入液化试剂聚乙二醇、甘油及植物纤维木薯渣,再加占木薯渣和液化试剂总质量5%的浓硫酸,混合均匀后,165℃条件下反应2h,反应结束后加氢氧化钠调节降解液到中性,在90℃下用真空泵抽去体系中的水得到预处理混合液;

S2、将步骤S1中得到预处理混合液,按摩尔比为1:4的比例称取三氯氧磷,再量取与三氯氧磷等体积的甲苯,混合均匀后,恒压滴加到反应器中,用真空泵减压除水得到改性植物纤维;

S3、按重量份向发泡机中加入以下原料:异氰酸酯20-30份、聚醚多元醇21-27份、发泡剂0.6-1.3份、改性植物纤维3-7份、环氧树脂7-9份和纳米级聚氯乙烯粉末10-16份,搅拌均匀并自由发泡及熟化;

其中,所述发泡机包括外箱体1,所述外箱体1内底壁上固定安装有安装座10,所述安装座10上固定安装有内箱体2,所述内箱体2上插设有进料管13和出料管16,且进料管13和出料管16成对角线设置,且进料管13和出料管16的末端均贯穿外箱体1并向外延伸;

所述外箱体1的内底壁上固定连接有电机14,所述内箱体2的内底壁上等距离设置有多个下折流板18,所述内箱体2的内顶壁上等距离滑动连接有多个上折流板8,多个所述上折流板8上共同固定连接有固定杆7,且固定杆7的末端贯穿内箱体2,所述固定杆7与电机14的输出轴之间通过传动机构连接;

所述内箱体2的外侧壁上安装有输气机构,且输气机构与进料管13位于内箱体2的同一侧;

工作时,物料通过进料管13进入内箱体2内部,与此同时输气机构向内箱体2内部输送气体,输气机构与进料管13位于内箱体2的同一侧,物料下落至内箱体2底部的过程中与气体充分接触,物料下落至内箱体2和第一块下折流板18之间,物料的持续输入内箱体2和第一块下折流板18之间的物料持续增多,当物料增多到一定量时,物料越过第一块下折流板18沿着第一块上折流板8进入第一块下折流板18和第二块下折流板18之间,随后依次向出料管16的方向流动,在物料流动过程中通过电机14启动传动机构,传动机构带动固定杆7在水平方向上进行往复运动,固定杆7带动上折流板8在水平方向上进行往复运动,对两个下折流板18之间的物料进行搅拌,同时下折流板18和上折流板8之间的距离产生变化,故而物料的流速也会产生变化,流速的变化加上上折流板8对物料进行的搅拌带动物料起泡,由于物料与气体充分接触,而且搅拌过程比较柔和故而气泡的大小和分布较为均匀。

作为本发明的一种实施方式,所述输气机构包括储气罐12,且储气罐12固定安装在内箱体2的外侧壁上,所述储气罐12上对称安装有两根输气管11,两根所述输气管11的末端均延伸至内箱体2内并共同安装有缓冲箱19,所述缓冲箱19上均匀开设有多个出气孔;工作时,在输气机构向内箱体2内部输送气体时,储气罐12内部的气体通过输气管11进入缓冲箱19,缓冲箱19上均匀开设的出气孔能够保证物料与气体接触充分。

作为本发明的一种实施方式,每个所述出气孔上均安装有单向座9,所述单向座9包括卡座901,所述卡座901上开设有缓冲槽908和气槽903,且缓冲槽908和气槽903连通,且气槽903的内径小于缓冲槽908的内径,所述缓冲槽908的内壁上开设有溢流槽902,所述缓冲槽908内部固定连接有连接环907,所述连接环907上固定连接有复位弹簧904,所述复位弹簧904远离连接环907的一端固定连接有卡座905,且卡座905的直径大于气槽903的内径,且卡座905远离复位弹簧904的一端抵设在气槽903的槽口处,所述卡座905上对称开设有多个通孔906,且通孔906位于溢流槽902内;

工作时,气体从缓冲箱19进入内箱体2中时,气体通过气槽903挤压卡座905,复位弹簧904压缩,气体进入溢流槽902并通过通孔906进入缓冲槽908,最终与物料接触,当内箱体2内部物料反向流入缓冲槽908内时,物料通过通孔906进入溢流槽902内,由于卡座905卡设在气槽903的槽口处,故而物料并不能通过气槽903进入缓冲箱19内,防止物料倒流至缓冲箱19内。

作为本发明的一种实施方式,所述传动机构包括蜗杆15,所述外箱体1上同轴设置有蜗轮5和小同步轮4,且蜗轮5与蜗杆15啮合,所述外箱体1上还同轴设置有不完全齿轮21和大同步轮17,且不完全齿轮21上齿牙分布的角度小于180°,所述小同步轮4和大同步轮17上共同啮合有同步带6,所述固定杆7的末端固定连接有齿环板22,所述齿环板22上对称设有两组轮齿,且每组轮齿均与不完全齿轮21啮合,每组所述轮齿分布的长度小于相邻两块下折流板18之间的距离;

工作时,打开电机14,电机14的输出轴带动蜗杆15正向转动,蜗轮5随之顺时针转动,与蜗轮5同轴设置的小同步轮4顺时针转动并通过同步带6带动大同步轮17顺时针转动,与大同步轮17同轴设置的不完全齿轮21顺时针转动,当不完全齿轮21与位于齿环板22上端的轮齿啮合时,齿环板22带动固定杆7向远离进料管13的方向上运动,当不完全齿轮21与位于齿环板22下端的轮齿啮合时,齿环板22带动固定杆7向靠近进料管13的方向上运动,不完全齿轮21上齿牙分布的角度小于180°是为了避免发生不完全齿轮21同时与齿环板22上两组轮齿同时啮合的情况,造成轮齿的断裂;每组所述轮齿分布的长度小于相邻两块下折流板18之间的距离,为了保证不完全齿轮21带动齿环板22以及固定杆7在水平方向上进行往复运动时上折流板8不会与下折流板18之间产生碰撞;蜗轮5、蜗杆15的传动比较大,能够有效对电机14的输出转速进行减慢,避免蜗轮5的转轴转速过大,同时蜗轮5、蜗杆15的设置具有自锁性,不会出现反向传动的情况;小同步轮4、同步带6、大同步轮17的设置能够更进一步降低大同步轮17转轴的转速,进而避免不完全齿轮21的转速不会过快,保证上折流板8运动的速度在合理范围内。

作为本发明的一种实施方式,每块所述上折流板8的两侧与内箱体2的侧壁之间均采用滑动密封;工作时,在上折流板8移动时能够有效推动物料进行移动,避免物料通过上折流板8与内箱体2之间的缝隙流动,保证所有物料运动的同步性。

作为本发明的一种实施方式,所述内箱体2的内顶壁上开设有T型滑槽3,所述T型滑槽3内滑动连接有多个T型滑块20,且每个上折流板8固定连接在位置相对应的T型滑块20;工作时,T型滑槽3和T型滑块20的设置能够保证上折流板8的移动平稳,减少移动过程中的晃动。

具体工作流程如下:

物料通过进料管13进入内箱体2内部,与此同时输气机构向内箱体2内部输送气体,在输气机构向内箱体2内部输送气体时,储气罐12内部的气体通过输气管11进入缓冲箱19,缓冲箱19上均匀开设的出气孔能够保证物料与气体接触充分,气体从缓冲箱19进入内箱体2中时,气体通过气槽903挤压卡座905,复位弹簧904压缩,气体进入溢流槽902并通过通孔906进入缓冲槽908,最终与物料接触,当内箱体2内部物料反向流入缓冲槽908内时,物料通过通孔906进入溢流槽902内,由于卡座905卡设在气槽903的槽口处,故而物料并不能通过气槽903进入缓冲箱19内,防止物料倒流至缓冲箱19内,输气机构与进料管13位于内箱体2的同一侧,物料下落至内箱体2底部的过程中与气体充分接触,物料下落至内箱体2和第一块下折流板18之间,物料的持续输入内箱体2和第一块下折流板18之间的物料持续增多,当物料增多到一定量时,物料越过第一块下折流板18沿着第一块上折流板8进入第一块下折流板18和第二块下折流板18之间,随后依次向出料管16的方向流动,在物料流动过程中通过电机14启动传动机构,电机14的输出轴带动蜗杆15正向转动,蜗轮5随之顺时针转动,与蜗轮5同轴设置的小同步轮4顺时针转动并通过同步带6带动大同步轮17顺时针转动,与大同步轮17同轴设置的不完全齿轮21顺时针转动,当不完全齿轮21与位于齿环板22上端的轮齿啮合时,齿环板22带动固定杆7向远离进料管13的方向上运动,当不完全齿轮21与位于齿环板22下端的轮齿啮合时,齿环板22带动固定杆7向靠近进料管13的方向上运动,传动机构带动固定杆7在水平方向上进行往复运动,固定杆7带动上折流板8在水平方向上进行往复运动,对两个下折流板18之间的物料进行搅拌,同时下折流板18和上折流板8之间的距离产生变化,故而物料的流速也会产生变化,流速的变化加上上折流板8对物料进行的搅拌带动物料起泡,由于物料与气体充分接触,而且搅拌过程比较柔和故而气泡的大小和分布较为均匀。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种改性聚氨酯材料的制备工艺

- 一种玻纤增强聚氨酯材料、支护梁及支护梁的制备工艺