一种曲面外板柔性成型压痕预防装置及方法

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及船舶领域的船体结构建造方法,特别是涉及一种曲面外板柔性成型压痕预防装置及方法。

背景技术

船舶复杂曲面外板柔性成型是指通过多点柔性成型弯板机对复杂双曲率船舶外板进行冷压加工成型,该方法为近年来新兴的一种成型工艺方法,一定程度上替代了传统的水火弯板成型方法,提高了船舶双曲率外板成型效率及双曲率外板成型后的板材力学性能。船舶复杂曲面外板柔性成型设备最初是采用一种可调形的下模依据目标成型曲率进行调形后,通过可调形的上模施加集中力的方式进行弯曲加工,与传统油压机弯曲方式原理基本相同,极易因为下模调形曲率不适合产生褶皱。后经过对上模原理的改进,采用可施加均压力的离散上模加压方式进行弯曲成型,极好的控制了褶皱的产生,使得多点柔性成型弯板机的工程应用成为可能。

伴随逐步逼近加工工艺方法的逐渐成熟,复杂曲面柔性成型工艺方法的加工精度逐步提高。但局限于下模调形驱动元器件的尺寸,当前应用于船舶领域复杂曲面外板成型的设备,最小的下模压头尺寸为70mm,该尺寸限制了多点弯板机下模可重构的曲面的最小曲率,使得目标成型曲面曲率受限,当逼近或小于一个曲率阀值时,重构的下模和离散下压的上模构成的曲面均不连续,压头的尖角部位极易在加工工件表面产生压痕,使得被加工工件报废。需要指出的是,当前,多点成型弯板机重构的曲面曲率其设备自身是无法定量识别的,被成型工件的实际过程曲率状态也没有可定量识别和预警的有效手段和方法,使得复杂曲面外板柔性成型方法在成型小曲率工件时的压痕风险不可控。除此之外,当前复杂全面成型工艺多为混合工艺,需要多点柔性成型与油压机及水火弯板混合运用,主要是因为曲率过小时设备无法加工,但因为缺乏有效的识别和预警手段,多点成型转工序给油压机及水火弯板的具体时机只能凭靠施工人员的肉眼观察和经验估算,存在转序时机不合理造成压痕。

发明内容

为了在复杂曲面外板柔性成型中预防压痕、提前释放压痕、提高加工成品率、节约建造成本,本发明提出了一种曲面外板柔性成型压痕预防装置及方法。该方法通过复杂曲面外板柔性成型压痕预防装置,对成型工件曲率以及下模调形曲率进行测量判断的方式,提前识别产生压痕的倾向和可能,及时调整成型调形系数及加工工艺,预防压痕的产生;该装置及方法操作简便,判断准确率高,压痕预防效果好。解决曲面外板柔性成型压痕的技术问题。

本发明解决技术问题所采用的方案是:

一种曲面外板柔性成型压痕预防装置由主体、右滑块、左滑块、右紧固螺丝、左紧固螺丝、曲率刻度线和基准线组成;主体为T型板状结构,由平直的两翼和尖角突出部构成;两翼上设置有燕尾凸台,两翼的端头设有基准线;左翼套装有左滑块并通过左紧固螺丝锁紧固定,平直的右翼设置有燕尾凸台,右翼套装有右滑块并通过右紧固螺栓锁紧固定,左滑块与右滑块上设有曲率刻度线;主体尖角突出部的尖角为确定曲率测量跨度的基准,左滑块与右滑块以主体尖角突出部为中心,分别向两翼外滑动并对称顶靠在工件上,查看曲率刻度线和基准线的对应读数,确定工件的加工曲率。

为了进一步解决本发明所要解决的技术问题,本发明提供的主体中,所述主体两翼端头的基准线以尖角突出部为中心,左右对称设置。

进一步的,所述左滑块与右滑块为带有对称燕尾槽的凹套,并在主体的两翼上自由滑动;左滑块与右滑块的背面设有内螺纹,用于紧固螺丝将滑块锁紧在主体的两翼上。

进一步的,所述左滑块与右滑块上的曲率刻度线均匀一致,曲率为R300~R800。

进一步的,所述主体采用铝合金或不锈钢材料。

一种曲面外板柔性成型压痕预防方法,该方法按如下步骤实现:

1)输出曲面模型给多点成型弯板机前,先对被加工工件的整体幅面曲率进行测量,对于临界设备曲率加工极限的工件进行标识,具体为在模型零件名中注明工件最小曲率范围及大致位置,以提示现场施工人员,在施工过程中对压痕风险进行识别。

2)现场施工人员根据零件名中的标识提示,对有压痕风险的工件需在每次弯曲后开始对弯曲后的工件进行曲率测量识别。施工人员根据已经标识的最小曲率出现的位置,采用本发明中的装置开始测量。

3)先略微松开右紧固螺丝和左紧固螺丝,使得右滑块和左滑块可以在主体上滑动。

4)将右滑块和左滑块向中心滑动,使两个滑块上的曲率刻度线的最小曲率值与主体两端的基准线对准后,旋紧右紧固螺丝和左紧固螺丝。

5)将主体的下端尖角突出结构的尖端顶靠在可能出现压痕的部位,识别曲面零件的横向纵向曲率方向,选择相对曲率较小的一个方向,旋转装置与该方向一致进行测量,若两个方向曲率相近无法明确判断,需测量两次或多次,以确定各个方向上的曲率范围。需要指出的是,此时若主体下端尖角突出结构的尖端无法顶靠工件,说明加工曲率已经可忽略不计。

6)确定好方向以后,略微松开右紧固螺丝和左紧固螺丝,向两端滑推右滑块和左滑块,直至两端顶靠在工件上,查看曲率刻度线和基准线的对准情况读数,查看曲率情况是否到达设备加工临界范围。通常情况下,初步弯曲时,板材回弹较大,两端无法顶靠,说明曲率大,能够继续加工。当遇到左右两侧读数明显相差较大时,需要调整主体的下端尖角突出结构的尖端位置,直至左右两端读数相对一致为止。

7)当零件曲率明显被加工出时,需要对设备调形压头构成的曲率进行识别,防止设备调形曲率过量。即使未达到风险点,也需根据具体的测量曲率范围,控制设备可调模具的调形系数,以免调形系数倍率过大直接超出设备可加工极限,工件下一次弯曲直接出现压痕。

8)通常将设备加工曲率极限设置为装置可测量的中段曲率(例如,若加工极限500mm,可设置装置可测量范围为300mm-800mm,若加工极限1500,可设置装置可测量范围为1200-1800等),以方便设备调形时曲率过小时,及时有效调整设备调形系数。

积极效果:本发明通过在曲面外板柔性成型过程中对成型工件曲率以及下模调形曲率进行测量判断的方式,提前识别产生压痕的倾向和可能,及时调整成型调形系数及加工工艺,预防压痕的产生。该装置及方法操作简便,判断准确率高,压痕预防效果好。适宜作为一种曲面外板柔性成型压痕预防装置及方法应用。

附图说明

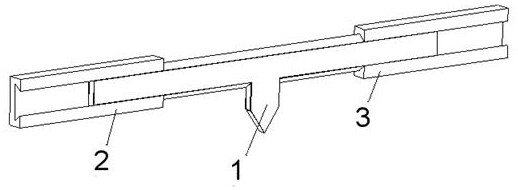

图1为本发明正面轴测示意图;

图2为本发明背面轴测示意图;

图3为本发明正面示意图;

图4为本发明侧视示意图;

图5为曲率刻度线取值原理示意图。

图中,1.主体,2.右滑块,3.左滑块,4.右紧固螺丝,5.左紧固螺丝,6.曲率刻度线,7.基准线。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本发明中,在不矛盾或冲突的情况下,本发明的所有实施例、实施方式以及特征可以相互组合。在本发明中,常规的设备、装置、部件等,既可以商购,也可以根据本发明公开的内容自制。在本发明中,为了突出本发明的重点,对一些常规的操作和设备、装置、部件进行的省略,或仅作简单描述。

据图所示,一种曲面外板柔性成型压痕预防装置:

包括主体1、右滑块2、左滑块3、右紧固螺丝4、左紧固螺丝5、曲率刻度线6和基准线7;主体1为T型板状结构,由平直的两翼和尖角突出部构成;两翼上设置有燕尾凸台,两翼的端头向内10mm处设有基准线7;左翼套装有左滑块3并通过左紧固螺丝5锁紧固定,平直的右翼设置有燕尾凸台,右翼套装有右滑块2并通过右紧固螺栓4锁紧固定,左滑块3与右滑块2上设有曲率刻度线6;主体1尖角突出部的尖角为确定曲率测量跨度的基准,左滑块3与右滑块2以主体1尖角突出部为中心,分别向两翼外滑动并对称顶靠在工件上,查看曲率刻度线6和基准线7的对应读数,确定工件的加工曲率。

进一步的,所述主体1两翼端头的基准线7以尖角突出部为中心,左右对称设置。

进一步的,所述左滑块3与右滑块2为带有对称燕尾槽的凹套,并在主体1的两翼上自由滑动;左滑块3与右滑块2的背面设有内螺纹,用于紧固螺丝将滑块锁紧在主体1的两翼上。

进一步的,所述左滑块3与右滑块2上的曲率刻度线6均匀一致,曲率为R300~R800。

进一步的,所述主体1采用铝合金或不锈钢材料。

一种曲面外板柔性成型压痕预防方法,该方法按如下步骤实现:

1)输出曲面模型给多点成型弯板机前,先对被加工工件的整体幅面曲率进行测量,对于临界设备曲率加工极限的工件进行标识,具体为在模型零件名中注明工件最小曲率范围及大致位置,以提示现场施工人员,在施工过程中对压痕风险进行识别。

2)现场施工人员根据零件名中的标识提示,对有压痕风险的工件需在每次弯曲后开始对弯曲后的工件进行曲率测量识别。施工人员根据已经标识的最小曲率出现的位置,采用本发明中的装置开始测量。

3)先略微松开右紧固螺丝4和左紧固螺丝5,使得右滑块2和左滑块3可以在主体1上滑动。

4)将右滑块2和左滑块3向中心滑动,使两个滑块上的曲率刻度线6的最小曲率值与主体1两端的基准线7对准后,旋紧右紧固螺丝4和左紧固螺丝5。

5)将主体1的下端尖角突出结构的尖端顶靠在可能出现压痕的部位,识别曲面零件的横向纵向曲率方向,选择相对曲率较小的一个方向,旋转装置与该方向一致进行测量,若两个方向曲率相近无法明确判断,需测量两次或多次,以确定各个方向上的曲率范围。需要指出的是,此时若主体1下端尖角突出结构的尖端无法顶靠工件,说明加工曲率已经可忽略不计。

6)确定好方向以后,略微松开右紧固螺丝4和左紧固螺丝5,向两端滑推右滑块2和左滑块3,直至两端顶靠在工件上,查看曲率刻度线6和基准线7的对准情况读数,查看曲率情况是否到达设备加工临界范围。通常情况下,初步弯曲时,板材回弹较大,两端无法顶靠,说明曲率大,能够继续加工。当遇到左右两侧读数明显相差较大时,需要调整主体1的下端尖角突出结构的尖端位置,直至左右两端读数相对一致为止。

7)当零件曲率明显被加工出时,需要对设备调形压头构成的曲率进行识别,防止设备调形曲率过量。即使未达到风险点,也需根据具体的测量曲率范围,控制设备可调模具的调形系数,以免调形系数倍率过大直接超出设备可加工极限,工件下一次弯曲直接出现压痕。

8)通常将设备加工曲率极限设置为装置可测量的中段曲率(例如,若加工极限500mm,可设置装置可测量范围为300mm-800mm,若加工极限1500,可设置装置可测量范围为1200-1800等),以方便设备调形时曲率过小时,及时有效调整设备调形系数。

本发明的特点:

1)该装置包括主体1、右滑块2、左滑块3、右紧固螺丝4、左紧固螺丝5、曲率刻度线6、基准线7。

2)主体1为T型结构,左右两端分别与左滑块3和右滑块2连接,并设有燕尾凸台。两端端头向内10mm处,左右保持一致,可适当调整,分别刻画基准线7。主体1下端有尖角突出结构,该结构是实现曲率状态评估的关键结构。材质可考虑铝合金或不朽钢等具有较好刚度并耐磨耐腐蚀的材料。

3)右滑块2和左滑块3上开有燕尾槽,与主体1上的燕尾凸台连接,可实现滑动。右滑块2和左滑块3上刻画有曲率刻度线6。右滑块2和左滑块3背面适当部位开有锁紧螺栓孔。

4)右紧固螺丝4和左紧固螺丝5分别连接在右滑块2和左滑块3背面的锁紧螺栓孔上,具有当曲率刻度调整合适后,锁紧主体1和右滑块2以及左滑块3的功能。

5)曲率刻度线6刻画在右滑块2和左滑块3上,此刻度依据复杂曲面成型设备的极限加工曲率,向增加和减小两个方向拓展2-3个均匀梯度的曲率后,根据圆弧放样后得到,具体详见曲率刻度线取值原理示意图,需要指出的是,为保证装置整体尺寸灵巧,便于使用,通常选取弦长在弦深25cm左右时确定,此弦深不宜过大,以确保小曲率较扁平形状空间测量时,装置两翼可以接触到工件。具体刻度布置上,从两端向中间一次对应曲率标记线,通常设置范围建议为R300-R800曲率范围。

6)基准线7的主要作用为给定右滑块2和左滑块3的调整基准,当两个滑块的同一曲率刻度都对准基准线7时,右滑块2和左滑块3两端的下边缘尖角为确定曲率测量跨度的基准。需要指出的是,基准线7距离主体1两端头的尺寸应与右滑块2和左滑块3上最端头刻度线距离两端头的距离相等,以确保当右滑块2和左滑块3滑动至最端头的刻度时,主体1的端头边缘与右滑块2和左滑块3端头边缘重合,不影响装置放置在工件上时跨度基准的确定。

本发明的工作过程:

具体实施例:压头尺寸70mm×70mm设备,对曲率范围400mm-3000mm工件进行加工:

(1)输出曲面模型给多点成型弯板机前,先对被加工工件的整体幅面曲率进行测量,发现工件曲率范围小于设备临界曲率加工极限(500mm),在模型零件名中注明工件最小曲率范围及位置范围。

(2)现场施工人员根据零件名中的标识提示,对工件在每次弯曲后对工件进行曲率测量识别。施工人员根据已经标识的最小曲率出现的位置,采用本发明中的装置开始测量。

(3)先微微松开4右紧固螺丝和5左紧固螺丝,使得2右滑块和3左滑块可以在1主体上滑动。将2右滑块和3左滑块向中心滑动,使两个滑块上的6曲率刻度线的最小曲率值与1主体两端的7基准线对准后,旋紧4右紧固螺丝和5左紧固螺丝。

(4)将1主体的下端尖角突出结构的尖端顶靠在可能出现压痕的部位,识别曲面零件的横向纵向曲率方向,选择相对曲率较小的一个方向,旋转装置与该方向一致进行测量,若两个方向曲率相近无法明确判断,需测量两次或几次,以确定各个方向上的曲率范围。

(5)确定好方向以后,微微松开4右紧固螺丝和5左紧固螺丝,向两端滑推2右滑块和3左滑块,直至两端顶靠在工件上,查看6曲率刻度线和7基准线的对准情况读数,当未逼近极限曲率前重复步骤3~步骤5的工作,当曲率逼近800mm时,需要重点识别工件上的曲率较小的部位并及时进行曲率的检查,同时注意设备调形曲率的倍数控制,通常需要在上一步调形曲率的基础上较小的增加,以免单步过弯过大零件曲率超过设备极限。此时可适当对设备调形后的下模曲面进行测量,如有超过设备加工曲率范围的,要及时调整设备调形系数。需要指出的是,通常在压制过程中,会在加工零件上下表面适当垫上有机材料的隔垫,属于常规工艺流程的手段这里不再赘述。

(6)加工至逼近设备曲率时,停止加工,转下一道工序。

本发明的优点:

1)、实现了对加工过程中板材最小曲率的识别,可有效释放多点柔性成型弯曲过程中板材的压痕风险;

2)、可以通过调整装置的曲率设定范围,设计出符合不同规格多点柔性成型弯板机的风险识别工具,方法及装置可推广性强;

3)、过程曲率的识别操作简便,测量效果好,易于现场施工人员掌握和应用;

4)、曲率识别的效率高,通常可在较短时间内完成风险识别;

5)、装置成本低,结构精致,具有极强的可推广性。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种曲面外板柔性成型压痕预防装置及方法

- 一种游艇曲面外板的成型装置