一种模块化石灰石湿法脱硫反应装置及脱硫工艺

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及烟气脱硫技术领域,尤其涉及一种模块化石灰石湿法脱硫反应装置及脱硫工艺。

背景技术

目前,我国火电机组燃料品质逐渐下降,燃用高硫分动力煤的几率逐渐增加,对环保设备的要求不断提高。现有市场主流脱硫设备和相关工艺,在投资一定的情况下,对高含硫量烟气的处理能力显示出明显不足。

现有的烟气脱硫设备,如FGD系统占据市场份额较大约90%,其烟气主要反应容器为塔体,设备占地面积大,系统复杂。由于FGD系统技术研发较早,存在缺陷较多,如:1.在实际运行过程中,受烟气在塔体内部流动不均的影响,实际脱硫效率多数情况下低于设计值5%~8%,当原烟气含硫量超过1000mg/Nm

针对上述问题,目前诸多研究人员提出了改进方案和优化措施,如:1.优化塔体内烟气流动路径,使烟气流动时间增长,增加反应时间,提高效率,但其提高的幅度有限。2.在塔体内增加孔板,使烟气在向上流动的过程通过孔板,减少烟气流速的不均程度,但造成压差较大,增加引风机电耗,且在运行中,极易造成孔板被堵的情况,被堵严重时对锅炉设备燃烧稳定性带来不利影响。3.在石灰石浆液中增加催化反应剂类物料,此类方法可以在一段时间内提高烟气脱硫效率,但长期运行,对运行成本增加较大,不利于大规模推广。

虽有一定的改进,但缺乏一种单元化的模块组成的装置,可以灵活的应对烟气中的硫份变化。

发明内容

基于背景技术存在的技术问题,本发明提出了一种低成本、适用于不同含硫量烟气的模块化石灰石湿法脱硫反应装置及脱硫工艺。

本发明提出的一种模块化石灰石湿法脱硫反应装置,顺着烟气流动方向依次包括连通于装置入口的烟气入口通道、装置内衔接于入口与出口之间的脱硫反应模块单元以及连通于装置出口的烟气出口通道;

所述脱硫反应模块单元由多组彼此独立的反应模块通道竖向逐层排列组成;每组反应模块通道结构形式相同,均是由多个两两可拆卸相连的反应模块串联形成顺着烟气流动方向贯通的通道结构,以两端的两个反应模块分别连通于装置的入口与出口;

任一反应模块均在内腔四角设置竖置的浆液喷淋管,底部与反应浆液收集管相通,四根浆液喷淋管的上管端与浆液供给管道相通,于等高处设有喷射方向水平并朝向反应模块内腔中心的浆液喷嘴,每根浆液喷淋管上设有多个浆液喷嘴并呈竖向间隔布置;

装置入口处设有入口调节挡板,所述烟气入口通道通过所述入口调节挡板能够与至少一组反应模块通道相通;

装置出口处设有出口调节挡板,所述烟气出口通道上临近于出口调节挡板位置处设有除雾器,通过所述出口调节挡板使所述除雾器能够以局部板片或全部板片对自所述脱硫反应模块单元流出的烟气除雾。

优选地,所述反应模块呈长方体状壳体结构,垂直于烟气流动方向的两侧壁面敞口,底部渐收形成锥斗作为浆液收集斗,各反应模块于对应的浆液收集斗底部分别通过出浆管汇流至所述反应浆液收集管。

优选地,所述浆液供给管道对应于每组反应模块通道的上方分别形成两根顺着烟气流动方向平行布置的浆液供给支管道,每根浆液供给支管道上均设有浆液量调节阀,并是与顺着烟气流动方向处于同侧的两根浆液喷淋管上管端相连通。

优选地,所述入口调节挡板为烟气流量调节挡板,进口端连接烟气入口通道,出口端连接脱硫反应模块单元各反应模块通道的入口端;

所述出口调节挡板为烟气流量调节挡板,进口端连接脱硫反应模块单元各反应模块通道的出口端,出口端连接烟气出口通道。

本发明还提出了一种基于上述模块化石灰石湿法脱硫反应单元的脱硫工艺,包括以下步骤:

S1、配制石灰石浆料;

S2、将石灰石浆料通过浆料供给管道输送至浆液喷淋管,再经浆液喷淋管上的浆液喷嘴喷淋到脱硫反应模块单元中的各反应模块中;

S3、含SO

S4、实时监测经各反应模块处理后的烟气中的含硫量和含水量,当含硫量达标后,调节每组反应模块通道内的喷嘴数量,减少能耗;

S5、含硫量合格的烟气经出口调节挡板调整流量后再经过除雾器,通过烟气出口通道进入烟囱排放入大气;反应后的石灰石浆液在重力作用下,向下汇流至反应浆料收集管。

优选地,石灰石浆料的质量百分浓度为50~70%。

与现有技术相比,本发明的有益效果体现在以下几个方面:

1.区别于传统脱硫塔反应器,本发明采用多个脱硫反应模块组合,能够实现精细调节,对石灰石物料的需求程度相比采用脱硫塔的传统技术降低20%以上。

2.由于采用模块化,单一的模块检修,并不会对脱硫设备的整体运行情况造成较大影响,系统运行可靠性较高。

3.出口设置有出口调节挡板,可以实现对除雾器局部负荷进行调整,达到高效除雾。

4.由于烟气在每组反应模块通道中的反应都是相对独立的,系统的可调性的大大增加,能够适应高硫份烟气和低硫份烟气,并可在短时间内调整,负荷变化更随性强;且反应能力强,能够满足高含硫量烟气硫份脱除;

5.投资成本低,由于无需将浆液循环,避免了大量的泵和管道投资,相较于传统脱硫塔反应器,不必建设脱硫塔以及大量石灰石浆液处理设备,所需设备大大减少。

6.采用低浓度石灰石浆料喷淋,管道及喷头堵塞的情况大幅度减少,维护量降低。

7.区别于传统脱硫塔反应,能耗低,该工艺下,能够做到反应的实时监控,不需大量的喷淋,耗电量低。

综上所述,本发明提出了一种模块化石灰石湿法脱硫反应装置及脱硫工艺,使得脱硫系统的一次性建设能够基本满足机组的整个运行寿命,减少改造投资,并且在当下燃煤发电成本逐渐上升的情况下,可以满足高硫份烟气的净化要求。在更多的机组参与调峰的大环境下,负荷波动大的,采用模块化的脱硫反应单元可以更好的更随负荷变化,满足各负荷下的烟气硫份脱除的要求。

附图说明

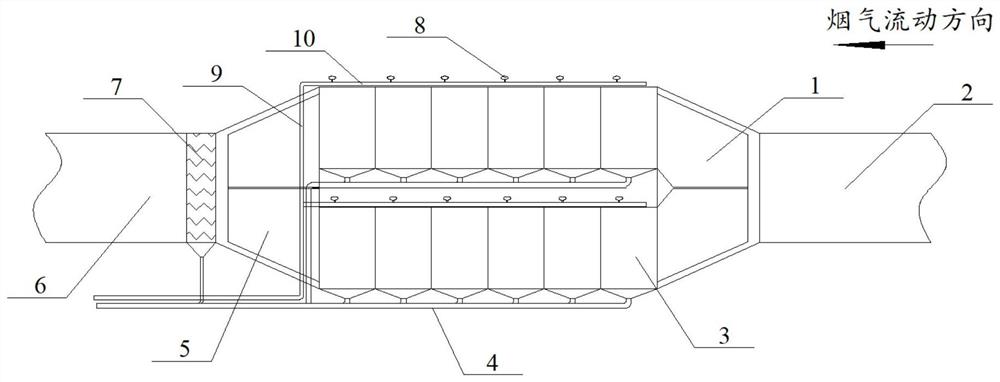

图1为本发明提出的模块化石灰石湿法脱硫反应装置的剖面图;

图2为本发明提出的模块化石灰石湿法脱硫反应装置的结构示意图。

具体实施方式

下面,通过具体实施例对本发明的技术方案进行详细说明。

实施例

如图1所示,本发明提出的一种模块化石灰石湿法脱硫反应装置,顺着烟气流动方向依次包括连通于装置入口的烟气入口通道2、装置内衔接于入口与出口之间的脱硫反应模块单元以及连通于装置出口的烟气出口通道6;

所述脱硫反应模块单元由多组彼此独立的反应模块通道竖向逐层排列组成;每组反应模块通道结构形式相同,均是由多个两两可拆卸相连的反应模块3串联形成顺着烟气流动方向贯通的通道结构,以两端的两个反应模块3分别连通于装置的入口与出口;

任一反应模块3均在内腔四角设置竖置的浆液喷淋管,底部与反应浆液收集管4相通,四根浆液喷淋管的上管端与浆液供给管道9相通,于等高处设有喷射方向水平并朝向反应模块内腔中心的浆液喷嘴,每根浆液喷淋管上设有多个浆液喷嘴并呈竖向间隔布置;

装置入口处设有入口调节挡板1,所述烟气入口通道2通过所述入口调节挡板1能够与至少一组反应模块通道相通;

装置出口处设有出口调节挡板5,所述烟气出口通道6上临近于出口调节挡板5位置处设有除雾器7,通过所述出口调节挡板5使所述除雾器7能够以局部板片或全部板片对自所述脱硫反应模块单元流出的烟气除雾。

进一步地,所述反应模块3呈长方体状壳体结构,垂直于烟气流动方向的两侧壁面敞口,底部渐收形成锥斗作为浆液收集斗,各反应模块3于对应的浆液收集斗底部分别通过出浆管汇流至所述反应浆液收集管4。

进一步地,所述浆液供给管道9对应于每组反应模块通道的上方分别形成两根顺着烟气流动方向平行布置的浆液供给支管道10,每根浆液供给支管道10上均设有浆液量调节阀8,并是与顺着烟气流动方向处于同侧的两根浆液喷淋管上管端相连通。

进一步地,所述入口调节挡板1为烟气流量调节挡板,进口端连接烟气入口通道2,出口端连接脱硫反应模块单元各反应模块通道的入口端;

所述出口调节挡板5为烟气流量调节挡板,进口端连接脱硫反应模块单元各反应模块通道的出口端,出口端连接烟气出口通道6。

本发明还提出了一种基于上述模块化石灰石湿法脱硫反应单元的脱硫工艺,包括以下步骤:

S1、配制质量百分浓度为50~70%的石灰石浆料;

S2、将石灰石浆料通过浆料供给管道9输送至浆液喷淋管,再经浆液喷淋管上的浆液喷嘴喷淋到脱硫反应模块单元中的各反应模块中;

该步骤中,将配制好的石灰石浆料直接输送至反应模块中,所用浆料无需循环使用。

S3、含SO

该步骤中,由于石灰石浆料的浓度较低,反应较为完全,经脱硫反应后的浆料中石灰石含量很低,可通过汇流至反应浆料收集管4。

该步骤中,各反应模块通道是并联设置的,烟气流动方向单一,改善了流动,便于减少阻力。

该步骤中,通过入口调节挡板1进行流量分配进入到反应模块3中,当含硫量较低时可将多数烟气集中在局部反应模块通道,减少反应模块3投入,减少物料消耗。

S4、实时监测经各反应模块3处理后的烟气中的含硫量和含水量,当含硫量达标后,调节每组反应模块通道内的喷嘴数量,减少能耗;

S5、含硫量合格的烟气经出口调节挡板5调整流量后再经过除雾器7,通过烟气出口通道6进入烟囱排放入大气;反应后的石灰石浆液在重力作用下,向下汇流至反应浆料收集管4。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种模块化石灰石湿法脱硫反应装置及脱硫工艺

- 一种提高烟气石灰石-石膏湿法脱硫工艺脱硫效率的方法