四自由度远程运动中心协作式3D打印机

文献发布时间:2023-06-19 10:21:15

技术领域

本发明涉及的是一种机构构型领域的技术,具体是一种四自由度远程运动中心协作式3D打印机。

背景技术

目前广泛应用的三自由度3D打印机无法满足复杂零件的多方向打印及曲面打印的需求。大多基于直角坐标系的3D打印机,对于回转类零件的成形,需通过X、Y轴联动,拟合实现打印平面上的曲线绘制,在成型原理上存在一定误差,尤其在打印具有曲线特征零件时,打印速度较慢,且无法进行空间曲面的打印;对于已有3D打印设备,单一打印设备往往局限于平面打印或者曲面打印单一工作模式,无法胜任多种工作模式;基于并联机构的多自由度3D打印机的末端转动和移动耦合,需要进行复杂的运动学建模,而基于串联机构的多自由3D打印机也存在类似问题,并且串联机构的电机多布置于关节处,使得惯性较大。此外,关于打印零件性能方面,例如基于FDM的打印过程中,熔融挤出打印沉积轨迹之间存在疏松、空隙等问题,使得打印零件的结构强度无法达到材料强度;此外,现有基于机械臂的3D打印装备的转动中心位于机械臂的驱动关节处,而为了实现打印头绕其末端的转动,需要多个关节进行联动,这对打印机的控制提出了较高要求,同时也增加了机械结构与已打印零件之间干涉的风险。基于并联机构的3D打印装备也存在类似的问题。具体来说,若要实现打印头绕其末端的转动,也需要基于复杂的运动学模型对多个驱动进行联动,这对打印机的控制提出了较高要求,同时也增加了机械结构与已打印零件之间干涉的风险。且并联机构本身结构复杂,打印头运动空间相对较小。

发明内容

本发明针对现有技术存在的上述不足,提出一种四自由度远程运动中心协作式3D打印机,打印头的移动与转动部分解耦,能够实现打印头绕虚拟转动中心,即打印头挤出端的转动,具有平、曲面多种打印模式,便于多方向打印和曲面打印的实施,并且基于商联机构的协作式3D打印机结构,具有刚度大、结构紧凑、误差小的特点,从而减少关节误差对于打印零件的影响;此外,该打印设备基于柱面坐标,①有利于回转类零件平面打印的高速打印成形,②与此同时,该设备可应用于零件由内而外逐个曲面层的打印,层内打印路径可采用上下往复的填充方式,③该设备亦可调整打印头相对于打印平台的姿态,实现多方向打印或传统的平面打印。

本发明是通过以下技术方案实现的:

本发明涉及一种四自由度远程运动中心协作式3D打印机,包括:设置于壳体内的回转打印平台、竖直移动模块、径向移动模块和打印头,其中:回转打印平台设置于壳体的底部进行回转运动,竖直移动模块、径向移动模块和打印头依次连接并实现打印头的四自由度移动。

所述的径向移动模块为1T(移动自由度)1R(转动自由度)型,包括:曲柄滑块、径向滑块、五杆机构和双平行四边形连杆,其中:曲柄滑块的曲柄一端与设置在竖直移动模块上的电机连接,曲柄滑块的固定杆一端与径向滑块连接,五杆机构分别与径向滑块和竖直移动模块上的电机连接,径向滑块的固定连杆分别与双平行四边形连杆、五杆机构和曲柄滑块相连。

所述的双平行四边形连杆包括:对应连接并形成转动副的第一组平行杆和第二组平行杆,其中:第一组平行杆分别与固定连杆和五杆机构连接形成转动副,第一组平行杆的上、下连杆的另一端与第二组平行杆左、右连杆连接并形成转动副,第二组平行杆左、右连杆连接的另一端与打印头连接并形成转动副。

所述的五杆机构为4R(转动副)1P(移动副)型,包括:三根连杆、一个滑块、四个转动副和一个移动副,其中:第一连杆与五杆机构驱动电机连接形成转动副,第一连杆另一端与第二连杆连接形成转动副,第二连杆与第三连杆连接形成转动副,第三连杆另一端与固定连杆连接形成转动副,且第三杆连杆与第一组平行杆的上连杆固定连接。

所述的第三连杆与平行四边形连杆存在100.23度的夹角以满足打印头摆动范围、打印头径向移动行程、各个机构的最小传动角大于或等于许用传动角40°(曲柄滑块、五杆机构和双平行四边形连杆)的需求。

所述的竖直移动模块为丝杆螺母结构、同步带结构或同步齿轮结构。

所述的打印头为双头或多头。

所述的打印头设有滚压机构。

技术效果

本发明整体解决了现有3D打印机(基于并联或者串联)若要实现打印头绕其挤出端定点转动,调整其姿态以应用于多方向打印和曲面打印,需要基于复杂的运动学模型,这给控制上带来了困难,同时也带来了打印机机械结构与已打印零件的干涉问题,从而需要复杂的打印过程规划以避免干涉。目前广泛应用的三自由度3D打印机无法满足复杂零件的多方向打印及曲面打印的需求。大多基于直角坐标系的3D打印机,对于回转类零件的成形,需通过X、Y轴联动,拟合实现打印平面上的曲线绘制,在成型原理上存在一定误差,尤其在打印具有曲线特征零件时,打印速度较慢,且无法进行空间曲面的打印。对于已有3D打印设备,单一打印设备往往局限于平面打印或者曲面打印单一工作模式,无法胜任多种工作模式。现有基于串联机构的3D打印设备关节累积误差大,电机位于关节处使得整机惯性大,整机刚度小;而基于并联机构的3D打印设备工作空间小,结构复杂。关于打印零件性能方面,例如基于FDM的打印过程中,熔融挤出打印轨迹之间存在疏松、空隙等问题,使得打印零件的结构强度无法达到材料强度。

与现有技术相比,本发明通过构型上的创新,实现打印头绕虚拟转动中心(打印头挤出端)的转动,具体地,当打印头在工作空间内径向移动的同时,打印头可以绕打印头挤出端所在的任意位置,进行定点转动;打印头的移动与转动部分解耦,运动学模型简单,为控制带来便利;具有平、曲面多种打印模式的新型3D打印机;基于商联机构的协作式3D打印机结构,具有刚度大、结构紧凑、误差小的特点;施压机构压实疏松,提高打印零件性能;基于柱面坐标的3D打印设备,提高回转类零件的平面打印成形速度;该设备可应用于零件由内而外逐个曲面层的打印,层内打印路径可采用上下往复的填充方式;该设备亦可调整打印头相对于打印平台的姿态,实现多方向打印或传统的平面打印。

附图说明

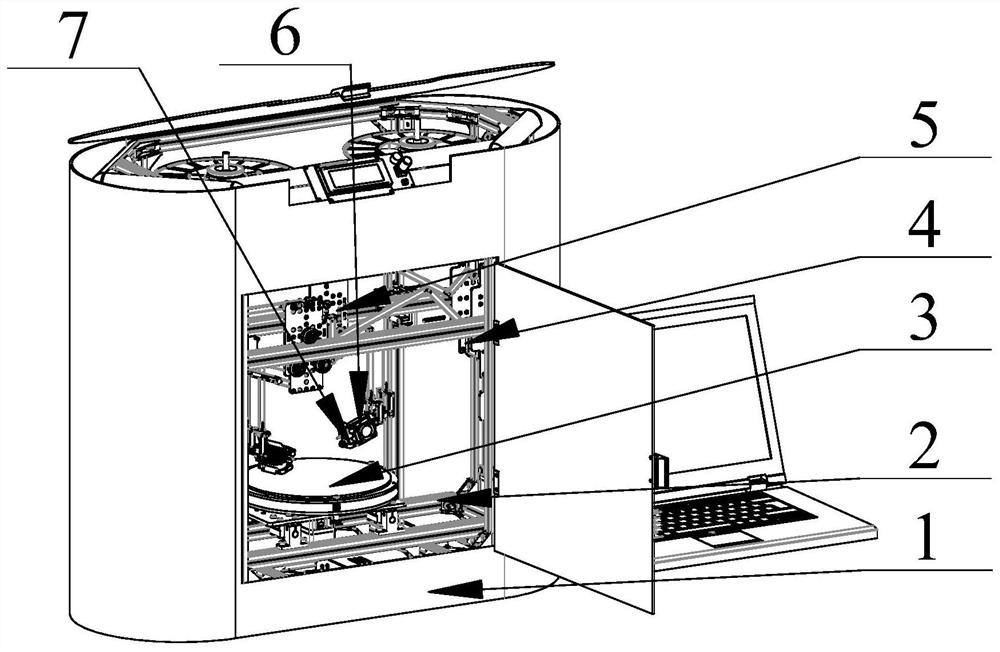

图1为本实施例的结构示意图;

图2为外壳的结构示意图;

图3为外壳内部的结构示意图;

图4为机架的结构示意图;

图5为回转打印平台的结构示意图;

图6为竖直移动模块的结构示意图;

图7为径向移动模块的结构示意图;

图8为曲柄滑块结构细节图;

图9为五杆机构结构细节图;

图10为双平行四边形连杆结构细节图;

图11为五杆机构第三连杆23结构细节图;

图12为固定连杆17结构细节图;

图中:外壳1、机架2、回转打印平台3、竖直移动模块4、径向移动模块5、打印头6、滚压机构7、供料丝盘8、LCD显示器9、控制主板10、电源11、竖直驱动电机12、回转电机13、第一组平行杆14、丝杆15、第二组平行杆16、固定连杆17、螺母18、竖直滑块19、曲柄20、滑块连杆21、滑块固定杆22、五杆机构第三连杆23、第二连杆24、第一连杆25、径向滑块26、五杆机构驱动电机27、曲柄滑块驱动电机28、挤出电机29。

具体实施方式

如图1至图3所示,本实施例包括:设置于外壳1内的机架2、回转打印平台3、竖直移动模块4、径向移动模块5、打印头6和滚压机构7,其中:回转打印平台3通过回转装置设置于机架2上,竖直移动模块4通过竖直升降机构设置于机架2上,径向移动模块5与竖直移动模块4相连以上下移动,打印头6通过双平行四边形连杆与径向移动模块5相连,滚压机构7设置于打印头6上。

如图4所示,所述的机架2上设有供料丝盘8、LCD显示器9、控制主板10和电源11。

如图5所示,所述的回转打印平台3经联轴器连接回转电机13以提供动能。

如图6所示,所述的竖直移动模块4包括:相互配合的丝杆15和竖直滑块19,丝杆15经联轴器连接竖直驱动电机14并通过螺母18与径向移动模块5连接。

如图7所示,所述的径向移动模块5为1T1R型,包括:图8所示的曲柄滑块、径向滑块26、图9所示的五杆机构、图10所示的双平行四边形连杆、挤出电机29和径向滑块26,其中:曲柄滑块的曲柄20的一端与设置在竖直滑块19上的曲柄滑块驱动电机28连接,曲柄滑块的固定杆22一端与径向滑块连接17,五杆机构分别与径向滑块26和竖直滑块19相连,径向滑块26分别与双平行四边形连杆和曲柄滑块相连,挤出电机29为模块提供动能。

如图7和8所示,所述的曲柄滑块,包括:曲柄20、滑块连杆21和滑块固定杆22,其中:曲柄20的一端与设置在竖直滑块19上的曲柄滑块驱动电机28连接,曲柄20的另一端与滑块连杆21连接形成转动副,滑块连杆21的另一端与曲柄滑块的固定杆22连接形成转动副,曲柄滑块的固定杆22的另一端与径向滑块26固定连接。

如图7和9所示,所述的五杆机构为4R1P型,包括:第一连杆25、第二连杆24和第三连杆23,其中:第一连杆25与五杆机构驱动电机27连接形成转动副,第一连杆25另一端与第二连杆24连接形成转动副,第二连杆24与第三连杆23连接形成转动副,第三连杆23另一端与固定连杆17连接形成转动副且第三杆连杆23与第一组平行杆14的上连杆固定连接。

如图7和10所示,所述的双平行四边形连杆包括:两侧的打印头6、固定连杆17以及对应连接并形成转动副的第一组平行杆14和第二组平行杆16,其中:第一组平行杆14的上连杆与固定连杆17连接并形成转动副,第一组平行杆14的下连杆与第三连杆23连接并形成转动副,第一组平行杆14的上、下连杆的另一端与第二组平行杆16左、右连杆连接并形成转动副,第二组平行杆16左、右连杆连接的另一端与打印头6连接并形成转动副,两侧的打印头6分别与回转打印平台3配合作业能够同步打印对称结构的零件或异步打印非对称结构的零件。

如图11所示,所述的第三连杆23为L字形异形杆件,其L字形的一侧臂为S字形结构u,使得打印过程中打印头6绕着挤出端绕水平线上线摆动,该设计避免曲柄滑块,双平行四边形和五杆机构产生运动干涉。

如图12所示,所述的固定连杆17为T字形杆件且固定端与T字臂位于不同的平面以便于曲柄滑块、双平行四边形和五杆机构的安装。

如图7所示,所述的径向移动模块构型为

所述的第三连杆23与第一组平行杆14以夹角100.23°的方式固定连接以满足打印头摆动范围的需求并避免五杆机构与双平行四边形连杆的奇异位置。固定连杆17与打印头6挤出端在竖直方向上共线,从而该结构保证打印头绕远程运动中心(打印头挤出端)在竖直平面内绕着水平线上下摆动。从而使得该打印机可以固定打印头的姿态,应用于平面打印或多方向打印;或者结合打印零件的过程规划,应用于曲面打印,进而实现单一打印设备的多种打印模式。此外,第三连杆23与第一组平行杆14之间的夹角可以调整,进而实现打印头绕远程运动中心(打印头挤出端)在竖直平面内绕着竖直线左右摆动。

打印过程中,曲柄滑块驱动电机28控制打印头6挤出端在径向的位置;五杆机构驱动电机27控制打印头6的轴线方向,即打印头绕水平轴线在竖直平面内转动的角度,以此实现1T1R径向移动模块5的移动和转动部分解耦。总的说来,在打印过程中,依赖于本3D的打印机的特定构型及机械结构,打印头挤出端可以绕基于柱面坐标的工作空间内的任意点,实现绕虚拟远程转动中心的转动,有效减少机械结构对已打印零件的干涉。同时,由于移动和转动部分解耦,控制简单,无需复杂的运动学模型。

打印过程中,根据零件的三维模型,进行分层切片,具体包括:平面分层、曲面分层、自适应分层等;并进行打印路径规划,具体包括:平面路径和空间路径,结合运动学模型,生成控制数据。联合回转打印平台3回转运动、竖直移动模块4在竖直方向移动、径向移动模块5径向移动和绕体外转心转动,实现四自由度的平面和空间上的直线、曲线打印,进而实现平面、曲面成形和零件的三维成型,滚压机构7自适应滚压熔融挤出打印轨迹,压实疏松、缝隙等打印缺陷,提高打印零件的性能,以此实现整个零件的打印。

与现有技术相比本发明的优势在于:径向移动模块5的电机位置靠近竖直移动模块4,减小打印过程中的惯性对于打印精度的影响;打印头6在竖直移动模块4和径向移动模块5的配合下实现绕虚拟转动中心旋转,并配备滚压机构7,利用微型滚轮滚压打印沉积的轨迹,以此压实打印材料,达到提升打印零件性能的目的;回转打印平台3用于实现水平面内弧形轨迹的高精度打印,能够提高回转类零件的打印速度。本发明的工作空间为圆柱状,可以实现由下而上逐层的平面打印,或者从零件的中心轴线往外逐层曲面打印,有利于不同零件采用不同的打印模式及同一零件不同结构采用不同的打印模式,具体包括平面打印、多方向打印、曲面打印等多种模式或混合自适应模式的打印。

经Solidworks运动仿真的具体环境设置下,以五杆机构驱动电机固定、而驱动曲柄滑块驱动电机参数启动/运行上述装置/方法,能够得到的实验数据是:打印头挤出端沿着径向移动,伴随着打印头绕其末端转动,但是挤出端在径向的位置不受转动的影响;以驱动五杆机构驱动电机、而固定曲柄滑块驱动电机的方式,可以实现打印头在固定的位置绕着固定的点,绕着远程运动中心(即虚拟转动中心)进行转动;以基于运动学联合驱动五杆机构驱动电机、驱动曲柄滑块驱动电机的方式,可以实现打印头挤出端沿着径向移动,而打印头轴线固定。

综上,本发明可实现打印头绕虚拟转动中心(打印头挤出端)实现定点转动,移动和转动解耦,运动学简单,实现可变方向打印,有利于制造复杂的打印零件;具备曲面成型能力,消除阶梯效应所引起的误差;单一设备具有平面打印、多方向打印和曲面打印多种工作模式;采用多打印头协作、打印头与打印平台协作的方式,提高了打印速度并能够应用于打印对称或非对称零件;采用商联机构,具有刚度大、结构紧凑和误差小的特点;施压机构可压实疏松、缝隙等缺陷,以此来提高打印零件的性能。

上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。

- 四自由度远程运动中心协作式3D打印机

- 一种具有高刚性的四自由度远程运动中心机构