一种处理含重金属离子酸性矿山废水的方法

文献发布时间:2023-06-19 10:22:47

技术领域

本发明涉及废水处理技术领域,尤其涉及一种处理含重金属离子酸性矿山废水的方法。

背景技术

磁黄铁矿(Fe

发明内容

为实现去除废水中重金属离子的目的,本发明将通过以下的技术方案实现:

本发明提供一种处理含重金属离子酸性矿山废水的方法,包括以下步骤:

S1:将磁铁矿破碎、研磨,得到磁铁矿颗粒;

S2:用硫酸消解磁铁矿颗粒,得到硫化氢气体;

S3:将硫化氢通入含重金属离子酸性矿山废水中,固液分离,得到硫化物沉淀和去除重金属离子的废水。

具体的,S3步骤中,若废水中含铅离子,处理pH值为2.0~4.0,处理时间不低于6h;

若废水中含锌离子,处理pH值为2.0~4.0,处理时间不低于4h;

若废水中含镉离子,处理pH值为1.0~4.0,处理时间不低于4h;

若废水中含银离子,处理pH值为1.0~4.0,处理时间不低于6h。

进一步的,S3步骤中,若废水包含铅离子、锌离子、镉离子和银离子,可依次经过如下条件进行分级处理:

pH值为4.0,处理时间不低于6h,用于沉淀铅离子;

pH值为3.2,处理时间不低于4h,用于沉淀锌离子;

pH值为2.5,处理时间不低于4h,用于沉淀镉离子;

pH值为1,处理时间不低于6h,用于沉淀银离子。

具体的,S2步骤中,将磁铁矿颗粒与3~6mol/L硫酸溶液进行混合搅拌反应,制得硫化氢气体;反应温度为20~40℃;磁铁矿与酸液液固比为10~30mL/g。

具体的,S1步骤,选用天然磁黄铁矿,研磨后的颗粒的平均粒径不大于150μm。

进一步的,还包括将S3步骤分级沉淀后得到的沉淀物进行回收利用的步骤。

有益效果:

1、本发明提供了一种利用磁黄铁矿处理废水中的重金属离子的方法,将酸性矿山废水来源之一的磁黄铁矿作为硫化剂来源处理废水中的重金属离子,达到“以废治废”的效果。

2、处理后的废水达到国家排放标准GB/T29999—2013《铜矿山酸性废水综合处理规范》的要求。

附图说明

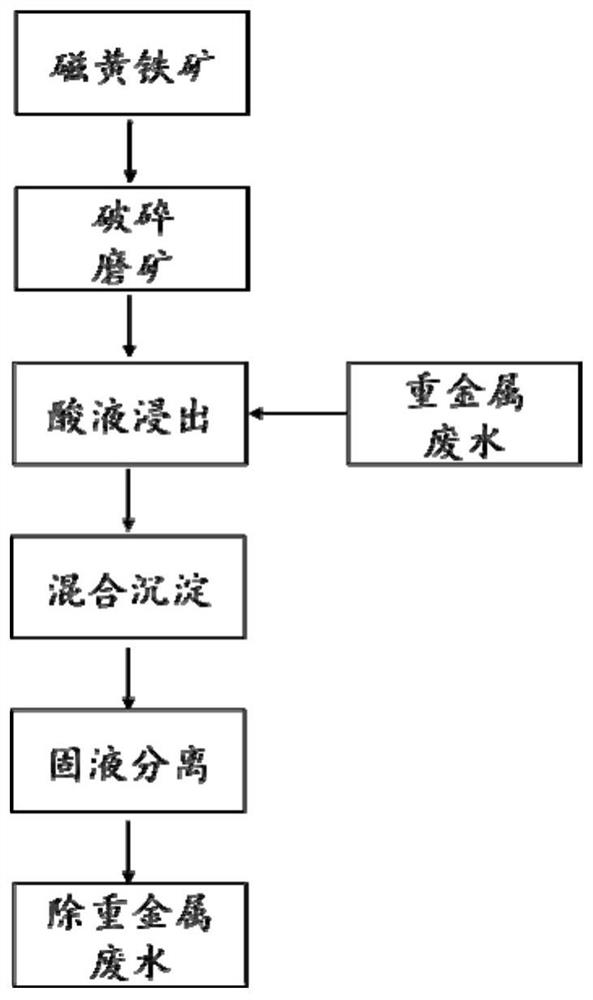

图1为本发明实施例提供的处理含重金属离子酸性矿山废水的方法流程图。

图2为本发明实施例提供的磁黄铁矿的粒度、磨矿时间对颗粒比表面积的影响图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在酸性溶液中,磁黄铁矿会发生非氧化溶解产生硫化氢。反应化学方程式如下:

Fe

第一阶段:表面氧化层溶解,磁黄铁矿表面的硫酸铁、二价铁三价铁氧化物和氢氧化物的溶解:

2Fe

第二阶段:表层被溶解后,铁扩散到溶液的速度大于硫,铁会发生氧化,形成二价铁三价铁氢氧化物,不生成硫化氢,多硫化物氧化速率很慢:

Fe

S

第三阶段:在矿物内部,在非氧化或者还原条件下,磁黄铁矿会产生硫化氢,且该阶段是一个耗酸阶段:

S

HS

在环境领域,硫化法是一种常用的处理重金属离子的方法,原理是利用金属硫化物溶解度较小的特性,使用硫化氢、硫化钠、硫化钙等硫化剂沉淀重金属离子废水,去除污水中的硫化物,其化学反应式如下:

Pb

Zn

Cd

2Ag

硫化氢气体是一种有毒性的气体,低浓度具有臭鸡蛋气味。基于磁黄铁矿在酸性条件下产生硫化氢的特性,如果将其作为硫化剂的来源,既可以利用磁黄铁矿尾矿,又可以处理酸性矿山废水,实现“以废治废”的资源高效利用。

为实现去除废水中重金属离子的目的,本发明将通过以下的技术方案实现:一种利用磁黄铁矿处理废水中重金属离子的方法,包括以下步骤:

S1:将磁铁矿破碎、研磨,得到磁铁矿颗粒;

S2:用硫酸消解磁铁矿颗粒,得到硫化氢气体;

S3:将硫化氢通入含重金属离子酸性矿山废水中,固液分离,得到硫化物沉淀和去除重金属离子的废水。

具体的,S3步骤中,若废水中含铅离子,处理pH值为2.0~4.0,处理时间不低于6h;

若废水中含锌离子,处理pH值为2.0~4.0,处理时间不低于4h;

若废水中含镉离子,处理pH值为1.0~4.0,处理时间不低于4h;

若废水中含银离子,处理pH值为1.0~4.0,处理时间不低于6h。

进一步的,S3步骤中,若废水包含铅离子、锌离子、镉离子和银离子,可依次经过如下条件进行分级处理:

pH值为4.0,处理时间不低于6h,用于沉淀铅离子;

pH值为3.2,处理时间不低于4h,用于沉淀锌离子;

pH值为2.5,处理时间不低于4h,用于沉淀镉离子;

pH值为1,处理时间不低于6h,用于沉淀银离子。

具体的,S2步骤中,将磁铁矿颗粒与3~6mol/L硫酸溶液进行混合搅拌反应,制得硫化氢气体;反应温度为20~40℃;磁铁矿与酸液液固比为10~30mL/g。

具体的,S1步骤,选用天然磁黄铁矿,研磨后的颗粒的平均粒径不大于150μm。

进一步的,还包括将S3步骤分级沉淀后得到的沉淀物进行回收利用的步骤。如,可以对分级得到的沉淀物进行浮选,利用上述各种硫化物的密度差别进行分离,从而硫化铅、硫化锌、硫化隔和硫化银分离,再经活化剂活化后,进行精选,即可得到上述各种硫化物的高品位沉淀,再通过硝酸进行消化,能够得到单质硫和各种金属的硝酸盐,再加入氯化钠转化成氯化盐,最终经碱液(如氨水)等加水合肼还原即可得到各种重金属单质,从而回收这些具有利用价值的金属。而本发明的目的,是通过硫化氢的初步处理,能够初步分离硫化铅、硫化锌、硫化隔和硫化银,便于后续回收利用。

根据上述实验方法,挑选出的实施例与对比例如下:

实施例1:

(1)将天然磁黄铁矿进行人工破碎,再使用三头研磨机研磨2分钟,得到粒径为小于150μm的磁黄铁矿颗粒;

(2)取1g磁黄铁矿颗粒与5mol L

(3)将产生的硫化氢通入pH为3.5,Pb

(4)用过滤法将酸性废水和硫化铅沉淀固液分离,得到硫化铅沉淀颗粒和除铅废水。

经检测,处理后废水中Pb

实施例2:

(1)将天然磁黄铁矿进行人工破碎,再使用三头研磨机研磨2分钟,得到粒径为小于150μm的磁黄铁矿颗粒;

(2)取1g磁黄铁矿颗粒与5mol L

(3)将产生的硫化氢通入pH为3.5,Zn

(4)将酸性废水和硫化锌沉淀固液分离,得到硫化锌沉淀颗粒和除锌废水。

经检测,处理后废水中Zn

实施例3:

(1)将天然磁黄铁矿进行人工破碎,使用三头研磨机磨矿,使用振动筛进行筛分,得到粒径为38~150μm的磁黄铁矿颗粒;

(2)取1g磁黄铁矿颗粒与5mol L

(3)将产生的硫化氢通入pH为2.5,Cd

(4)将酸性废水和硫化镉沉淀固液分离,得到硫化镉沉淀颗粒和除镉废水。

经检测,处理后废水中Cd

实施例4:

(1)将天然磁黄铁矿进行人工破碎,再使用三头研磨机研磨2分钟,得到粒径为小于150μm的磁黄铁矿颗粒;

(2)取1g磁黄铁矿颗粒与3mol L

(3)将产生的硫化氢通入pH为2.5,Ag

(4)将酸性废水和硫化银沉淀固液分离,得到硫化镉沉淀颗粒和除镉废水。

经检测,处理后废水中Ag

实施例5

(1)将天然磁黄铁矿进行人工破碎,再使用三头研磨机研磨2分钟,得到粒径为小于150μm的磁黄铁矿颗粒;

(2)取1g磁黄铁矿颗粒与3mol L

(3)将产生的硫化氢通入,含有Pb

pH值为4.0,处理时间6h,用于沉淀铅离子;

pH值为3.2,处理时间4h,用于沉淀锌离子;

pH值为2.5,处理时间4h,用于沉淀镉离子;

pH值为1,处理时间6h,用于沉淀银离子。

(4)将酸性废水和各级沉淀固液分离,得到各级沉淀颗粒和除镉废水。

经检测,处理后废水中重金属浓度均低于0.45mg/L,平均去除率大于90%。

对比例1

(1)将天然磁黄铁矿进行人工破碎,再使用三头研磨机研磨2分钟,得到粒径为小于150μm的磁黄铁矿颗粒;

(2)取1g磁黄铁矿颗粒与3mol L

(3)将产生的硫化氢通入Pb

(4)将酸性废水和硫化镉沉淀固液分离,得到硫化镉沉淀颗粒和除镉废水。

经检测,处理后废水中Pb

对比例2

(1)将天然磁黄铁矿进行人工破碎,再使用三头研磨机研磨2分钟,得到粒径为小于150μm的磁黄铁矿颗粒;

(2)取1g磁黄铁矿颗粒与3mol L

(3)将产生的硫化氢通入Pb

(4)将酸性废水和硫化镉沉淀固液分离,得到硫化镉沉淀颗粒和除镉废水。

经检测,处理后废水中Pb

对比例3

(1)将天然磁黄铁矿进行人工破碎,再使用三头研磨机研磨2分钟,得到粒径为小于150μm的磁黄铁矿颗粒;

(2)取1g磁黄铁矿颗粒与1mol L

(3)将产生的硫化氢通入Zn

(4)将酸性废水和硫化镉沉淀固液分离,得到硫化镉沉淀颗粒和除镉废水。

经检测,处理后废水中Zn

对比例4

(1)将天然磁黄铁矿进行人工破碎,再使用三头研磨机研磨2分钟,得到粒径为小于150μm的磁黄铁矿颗粒;

(2)取1g磁黄铁矿颗粒与1mol L

(3)将产生的硫化氢通入Zn

(4)将酸性废水和硫化镉沉淀固液分离,得到硫化镉沉淀颗粒和除镉废水。

经检测,处理后废水中Zn

对比例5

(1)将天然磁黄铁矿进行人工破碎,再使用三头研磨机研磨2分钟,得到粒径为小于150μm的磁黄铁矿颗粒;

(2)取1g磁黄铁矿颗粒与1mol L

(3)将产生的硫化氢通入Cd

(4)将酸性废水和硫化镉沉淀固液分离,得到硫化镉沉淀颗粒和除镉废水。

经检测,处理后废水中Cd

对比例6

其实施步骤于实施例5相同,但是分级处理的条件为:

pH值为2.0,处理时间不低于6h,用于沉淀铅离子;

pH值为2.5,处理时间不低于4h,用于沉淀锌离子;

pH值为3.2,处理时间不低于4h,用于沉淀镉离子;

pH值为4,处理时间不低于6h,用于沉淀银离子。

表1去除效率汇总图

由表1可知,实施例1相对于对比例1、2,实施例2相对于对比例3,实施例3相对于对比例4,实施例4相对于对比例5均具有更高的重金属去除率,这说明通过S3步骤中的处理pH值和处理时间,能够控制最终重金属的去除率。实施例5现对于对比例6具有更高的重金属去除率,这说明采用本发明提供的条件,能够对上述各重金属离子进行分级沉淀。本发明对常见的重金属离子如Pb

另外,本发明在选用磁黄铁矿时,对进行破碎和研磨处理。由图2粒度与磨矿时间图磁黄铁矿的处理方式为破碎加三头研磨,研磨时间为2分钟,可以保证98%以上的矿物粒度处于小于150μm。矿物的粒度越小,比表面积越大,反应速率越快。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种处理含重金属离子酸性矿山废水的方法

- 一种含氟含重金属离子废水处理剂及含氟含重金属离子废水的处理方法