一种耐火喷补料性能检测用试样成型模具

文献发布时间:2023-06-19 10:25:58

技术领域

本发明属于耐火材料性能检测用试样成型的模具技术领域。具体涉及一种耐火喷补料性能检测用试样成型模具。

背景技术

耐火喷补料是采用在线热态修复技术对高温炉衬破损区域进行有效修复所需的一种不定形耐火材料。耐火喷补料必须满足现场施工的要求,即能够通过设备运抵损毁炉衬区域,施工时能够与炉衬基体产生良好的粘结而不脱落,形成有效喷补;同时,还需要能够适应高温窑炉工作条件的理化性能。耐火喷补料能否满足现场施工要求,很容易通过直观的观察进行判断和评判,但耐火喷补料的理化性能指标却只能通过实验室检测得出。

目前,耐火喷补料的理化性能测定均统一依据国家标准GB/T 4513.3-2017不定形耐火材料第3部分的基本特性和GB/T 4513.6-2017不定形耐火材料第6部分的物理性能的测定进行,已得到行业内的普遍认同。测定用的试样一般为160mm×40mm×40mm的长方体试样,目前,所述试样的制备需用上述尺寸的三联浇注模具或专用捣打模具,通过浇注或捣打的方式来成型制取。但是,到底应该采用浇注法还是捣打法却一直没有形成共识,主要是由于上述成型方法均与耐火喷补料的实际施工条件相差甚远。这也造成了不同实验室及不同试样制备方法所得到耐火喷补料性能指标之间的不可比,进而影响了耐火喷补料质量评价和性能指标的统一。

实际上,耐火喷补料性能检测用试样的制备应该尽量再现其实际应用过程中的施工条件,这样才能通过实验室检测得到能够反映现场施工得到的修复体的真实性能,从而为耐火喷补料的质量评价及使用选材提供有价值的参考数据。

到目前为止,耐火喷补料检测用试样的制备问题一直没有得到解决,关键在于实验室不具备配备其现场施工设备的条件,也没有与之配套使用的成型模具。随着设备研制技术的不断进步,对耐火喷补料施工设备进行改造使其小型化以满足实验室安装和使用的需求,正在为本领域科技人员所关注。

而上述160mm×40mm×40mm的长方体试样用三联浇注模具或单一试样的捣打模具,其尺寸限制了所能容纳的耐火喷补料的量,而且也无法采用模拟耐火喷补料施工现场喷射物料到上述模具(三联浇注模具或单一试样的捣打模具)内来进行检测用试样的制备。

发明内容

本发明旨在克服现有技术缺陷,目的在于提供一种结构简单和成本低的耐火喷补料性能检测用试样成型模具,该模具不仅能再现现场施工条件,且操作简单、脱模方便和使用范围广。

为实现上述目的,本发明采用的技术方案是:用于耐火喷补料性能检测用试样成型模具包括料斗、底座、水平调节螺栓和料斗倾角调节机构。料斗活动地设置在底座上,料斗倾角调节机构的摇柄端安装在底座的支座上,料斗倾角调节机构的另一端通过联接螺栓与料斗固定联接,底座的四角处中心对称地设置有水平调节螺栓。

底座包括底座板、支座、滑轨、滑轨侧板和限位柱。底座板为矩形,靠近底座板的左边处设有限位柱,底座板的四角处设有水平调节螺孔。靠近底座板的前边和后边的两处对称地设有滑轨,紧贴两个滑轨的外侧对称地固定有滑轨侧板,两个滑轨和滑轨侧板位于底座板的靠近左边处。滑轨与底座板的上平面夹角α为45~55°,滑轨与底座板的前边或后边的夹角β为3~8°。靠近底座板右边处设有支座,支座的中心线与底座板的左边或右边的垂直平分线重合,限位柱的中心位于支座的中心线的延长线上。

料斗由料斗底板与料斗围板组成;料斗底板为一个大矩形板和一个小矩形板组成的整体,大矩形板和一个小矩形板的中心线重合,小矩形板的凸起高度为5~30mm,宽度为50~200mm。料斗围板是由条形板围成的“U”字状整体,料斗围板对称地固定在料斗底板的靠近三边处,料斗围板开口朝向小矩形板,靠近料斗围板开口处的两侧对称地固定有料斗提手。在大矩形板的前后两侧对称地设有联接螺栓孔,联接螺栓孔靠近料斗提手。

料斗底板的下端两侧活动地安装在底座的滑轨上,料斗底板下端与限位柱相接触。

料斗倾角调节机构包括摇柄、滑动轴承、滑动轴承固定螺栓、顶杆、螺母、空心顶杆、销轴座、联接销轴和加强杆。

加强杆的两端对称地开有料斗联接孔,加强杆的料斗联接孔与料斗底板的联接螺栓孔通过联接螺栓固定联接。

加强杆的中间位置处固定有销轴座,空心顶杆的一端通过联接销柱与销柱座铰接,空心顶杆的另一端同中心地固定有螺母,顶杆的一端与螺母螺纹连接;顶杆的另一端穿过滑动轴承内壁与摇柄固定连接,滑动轴承通过滑动轴承固定螺栓固定在支座上端的U形开口内。

顶杆靠近摇柄的一端设有轴肩,滑动轴承紧靠轴肩的右侧设置。

由于采用上述技术方案,本发明具有如下积极效果:

本发明的料斗下端两侧通过有滑轨和滑轨侧板活动地设置在底座上,料斗倾角调节机构的摇柄端安装在底座的支座上端的“U”形开口内,料斗倾角调节机构的另一端通过联接螺栓与料斗固定联接,底座的四角处中心对称地设置有水平调节螺栓,结构简单,易于加工,成本低。

本发明在靠近底座板的左边的中间位置处设有限位柱,靠近底座板的前后两边处对称地设有滑轨,紧贴两个滑轨的外侧对称地固定有滑轨侧板,滑轨与底座板的上平面夹角α为45~55°,滑轨与底座板(7)的前边或后边的夹角β为3~8°。不仅方便了活动地将料斗安装在底座上,也能够实现在50~90°范围内调节料斗的料斗底板与水平面的夹角,从而能保证在各种条件下用于耐火喷补料性能检测用试样在制备过程中喷补料的喷出方向与料斗的料斗底板垂直,也就是能再现实际施工过程中喷补料垂直喷向炉衬受损面的施工条件,最大程度地保证了用本发明制备的用于耐火喷补料性能检测用试样能反映实际使用情况。同时,还便于在耐火喷补料性能检测用试样成型后更换料斗,提高了实验效率。

本发明在底座板的一边设有凸起的小矩形板,靠近料斗围板开口处的两侧对称地固定有料斗提手;料斗提手便于从底座上取下料斗,在脱模过程中,可利用料斗底座板上凸起的小矩形板与地面之间的惯性和间距,能轻松地将试样从料斗中磕出,极大地方便了所制备的喷补料试样从模具中脱出,不用拆卸整个模具,操作简单,省时高效。

因此,本发明结构简单和制备成本低,不仅能再现现场施工条件,且操作简单、脱模方便和使用范围广。

附图说明

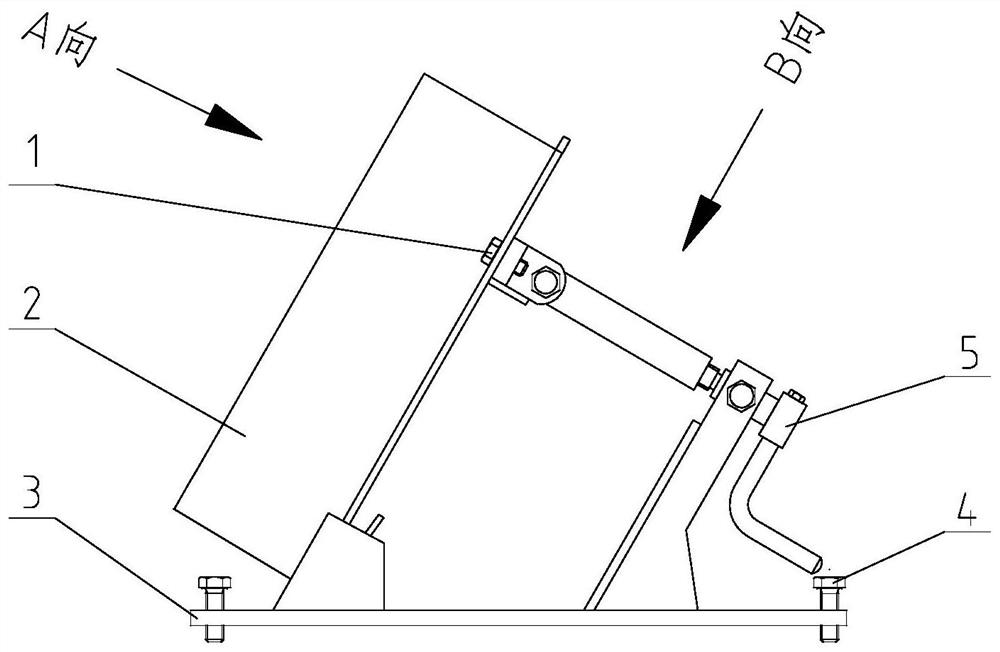

图1为本发明的一种结构示意图;

图2为图1的俯视示意图;

图3为图1中底座3的结构示意图;

图4为图3的俯视视图;

图5为图4中I的放大示意图;

图6为图1中料斗2的A向示意图;

图7为图1中料斗倾角调节机构5的B向示意图。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步的描述,并非对其保护范围的限制。

实施例中不再赘述。

实施例1

一种耐火喷补料性能检测用试样成型模具。如图1所示,所述试样成型模具包括料斗2、底座3、水平调节螺栓4和料斗倾角调节机构5。料斗2活动地设置在底座3上,料斗倾角调节机构5的摇柄端安装在底座3的支座8上,料斗倾角调节机构5的另一端通过联接螺栓1与料斗2固定联接;底座3的四角处中心对称地设置有水平调节螺栓4。

如图3和图4所示,底座3包括底座板7、支座8、滑轨9、滑轨侧板10和限位柱11;底座板7为矩形,靠近底座板7的左边处设有限位柱11,底座板7的四角处设有水平调节螺孔6。如图3~图5所示,靠近底座板7的前边和后边的两处对称地设有滑轨9,紧贴两个滑轨9的外侧对称地固定有滑轨侧板10,两个滑轨9和滑轨侧板10位于底座板7的靠近左边处。如图3~图5所示,滑轨9与底座板7的上平面夹角α为50°,滑轨9与底座板7的前边或后边的夹角β为5°。如图3和图4所示,靠近底座板7右边处设有支座8,支座8的中心线与底座板7的左边或右边的垂直平分线重合,限位柱11的中心位于支座8的中心线的延长线上。

如图6所示,料斗2由料斗底板12与料斗围板15组成;料斗底板12为一个大矩形板和一个小矩形板组成的整体,大矩形板和一个小矩形板的中心线重合,小矩形板的凸起高度为20mm,宽度为120mm。料斗围板15是由条形板围成的“U”字状整体,料斗围板15对称地固定在料斗底板12的靠近三边处,料斗围板15开口朝向小矩形板,靠近料斗围板15开口处的两侧对称地固定有料斗提手13。在大矩形板的前后两侧对称地设有联接螺栓孔14,联接螺栓孔14靠近料斗提手13。

如图1~图5所示,料斗底板12的下端两侧活动地安装在底座3的滑轨9上,料斗底板12下端与限位柱11相接触。

如图7所示,料斗倾角调节机构5包括摇柄16、滑动轴承17、滑动轴承固定螺栓18、顶杆19、螺母20、空心顶杆21、销轴座22、联接销轴23和加强杆24。如图1和图7所示,料斗倾角调节机构5的一端设有加强杆24,加强杆24的两端对称地开有料斗联接孔25,加强杆24的料斗联接孔25与料斗底板12的联接螺栓孔14通过联接螺栓1固定联接。

如图7所示,加强杆24的中间位置处固定有销轴座22,空心顶杆21的一端通过联接销柱23与销柱座22铰接,空心顶杆21的另一端同中心地固定有螺母20,顶杆19的一端与螺母20螺纹连接;顶杆19的另一端穿过滑动轴承17内壁与摇柄16固定连接,滑动轴承17通过滑动轴承固定螺栓18固定在如图3和图4所示的支座8上端的U形开口内。

如图7所示,顶杆19靠近摇柄16的一端设有轴肩,滑动轴承17紧靠轴肩的右侧设置。

实施例2

一种耐火喷补料性能检测用试样成型模具。除下述技术参数外,其余同实施例1:

所述滑轨9与底座板7的上平面夹角α为45°,滑轨9与底座板7的前边或后边的夹角β为3°。

所述小矩形板的凸起高度为5mm,宽度为50mm。

实施例3

一种耐火喷补料性能检测用试样成型模具。除下述技术参数外,其余同实施例1:

所述滑轨9与底座板7的上平面夹角α为55°,滑轨9与底座板7的前边或后边的夹角β为8°。

所述小矩形板的凸起高度为30mm,宽度为200mm。

本具体实施方式具有如下积极效果:

本具体实施方式的料斗2下端两侧通过有滑轨9和滑轨侧板10活动地设置在底座3上,料斗倾角调节机构5的摇柄端安装在底座3的支座8上端的“U”形开口内,料斗倾角调节机构5的另一端通过联接螺栓1与料斗2固定联接,底座3的四角处中心对称地设置有水平调节螺栓4,结构简单,易于加工,成本低。

本具体实施方式在靠近底座板7的左边的中间位置处设有限位柱11,靠近底座板7的前后两边处对称地设有滑轨9,紧贴两个滑轨9的外侧对称地固定有滑轨侧板10,滑轨9与底座板7的上平面夹角α为45~55°,滑轨9与底座板7的前边或后边的夹角β为3~8°。不仅方便了活动地将料斗2安装在底座3上,也能够实现在50~90°范围内调节料斗2的料斗底板12与水平面的夹角,从而能保证在各种条件下用于耐火喷补料性能检测用试样在制备过程中喷补料的喷出方向与料斗2的料斗底板12垂直,也就是能再现实际施工过程中喷补料垂直喷向炉衬受损面的施工条件,最大程度地保证了用本具体实施方式制备的用于耐火喷补料性能检测用试样能反映实际使用情况。同时,还便于在耐火喷补料性能检测用试样成型后更换料斗2,提高了实验效率。

本具体实施方式在底座板7的一边设有凸起的小矩形板,靠近料斗围板15开口处的两侧对称地固定有料斗提手13;料斗提手13便于从底座3上取下料斗2,在脱模过程中,可利用料斗2底座板7上凸起的小矩形板与地面之间的惯性和间距,能轻松地将试样从料斗2中磕出,极大地方便了所制备的喷补料试样从模具中脱出,不用拆卸整个模具,操作简单,省时高效。

因此,本具体实施方式结构简单和制备成本低,不仅能再现现场施工条件,且操作简单、脱模方便和使用范围广。

- 一种耐火喷补料性能检测用试样成型模具

- 一种制备耐火喷补料检测试样用模具