具有安装特征的容器

文献发布时间:2023-06-19 10:30:40

共同待决申请的引用

本申请要求2013年8月7日提交的申请号为No. 13/961,455的美国专利的优先权,并且其是2011年5月26日提交的申请号为No. 13/116,390的美国专利的部分继续申请,其在此处通过引用被全文并入全文。

技术领域

本发明总体上涉及容器的制造。

背景技术

容器可包括在它们内部容积内、或连接到它们外部的元件。举例来说,用作车辆的燃料箱典型地包括连接到燃料箱的燃料加注器颈部,燃料经该颈部添加到燃料箱中。该容器也可包括安装在载体上或放置在燃料箱内其他支撑物上的部件,或者该部件可附接到固定在已成型燃料箱壁上的法兰,例如通过夹具或焊接。

发明内容

一种形成容器的方法可包括提供具有成型表面的模具和限定该成型表面一部分的凹部区域,所述模具具有可分离以打开模具和关闭在一起以闭合模具的部分。当模具打开时,熔融的塑料型坯可供给到所述模具内,模具可被关闭,所述型坯可抵靠着成型表面膨胀以使型坯的一部分进入所述凹部区域。通过相对于所述模具和型坯移动辅助成型特征以限定安装特征的方式,可形成所述凹部区域内的型坯的一部分。

形成容器的另一方法可包括提供具有成型表面、通道和通向该通道的镗孔的模具,其中通道和镗孔二者限定所述成型表面的一部分,所述模具具有可被分离以打开模具和关闭在一起以闭合模具的部分。当模具打开时,将熔融的塑料型坯供给到模具内,关闭模具,使型坯抵靠着成型表面膨胀以使得型坯的一部分进入通道和镗孔。所述方法可进一步包括通过相对于所述模具移动主体和进入与镗孔相邻的型坯一部分,以在所述主体和模具之间限定安装特征的方式,在所述通道内形成所述型坯的一部分,其中所述主体限定成型表面的一部分,所述型坯抵靠着成型表面成型以限定所述容器。

附图说明

参照附图,将对下面的示例性实施例和最佳方式做出详细说明,其中:

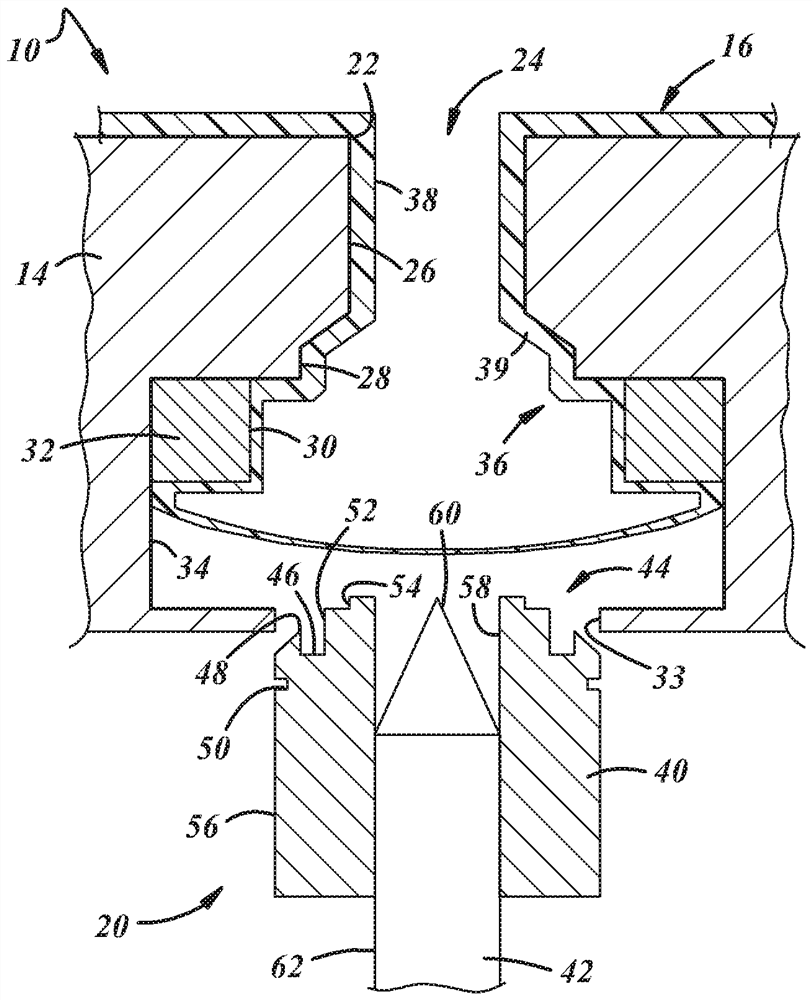

图1是用于形成塑料容器的装置的一部分的概略的、部分的截面图,其示出了用于形成所述容器的模具的一部分和用于在所述容器上形成安装特征的辅助成型特征;

图2是与图1相似的视图,其示出了在第二位置处,其中主体前进和形成安装特征的辅助成型特征;

图3是与图1相似的视图,其示出了在第三位置处,其中销相对于主体前进和穿过容器的材料中的孔的辅助成型特征;

图4是与图1相似的视图,其示出了在第四位置处,其中销缩回的辅助成型特征;

图5是与图1相似的视图,其示出了在第五位置处,其中主体缩回的辅助成型特征;

图6是可包括辅助成型特征的工具的部分透视图,其示出了用于形成容器的模具的一部分的部分截面图;

图7是图6中示出的工具和模具的放大的部分视图;

图8是图6和7中示出的模具的一部分的放大的部分视图;

图9是燃料箱的平面图,其具有附接到燃料箱的安装特征的燃料加注器颈部;

图10为半模的内部的侧视图,其显示了形成由半模承载的装置的颈部;以及

图11为模具的一部分的部分截面图以及包括辅助成型特征和吹气销。

具体实施方式

更详细地参照附图,图1-8图解说明了用于形成塑料容器12(图9)的装置10和方法。在一个实例中,容器12可包括中空的内部和可借助吹塑工艺来形成。在这样的工艺中,塑料材料的熔融型坯16可在具有一个或多个的模具部分14的模具内定位,这些模具部分共同限定腔,该腔的轮廓限定容器12的期望的外形。一个或多个模具部分14可相对于其他模具部分14移动,以打开模具和允许型坯16被接纳在所述腔内。此后,所述模具部分14可一起关闭以限定基本上完整的外壳。当模具部分14被一起关闭时,可在压力下和所述型坯16内部内,提供像空气这样的流体,以使所述型坯膨胀到与该腔接合。

在模制成型工艺过程中,型坯材料可被切割、撕裂或以其他方式分离,以在型坯材料最终冷却和成型之前,允许其进入到容器内部。随着模具部分14的打开或分离以暴露部分成型容器12的内部,各种各样的装置可插入到所述容器内部,然后模具部分14可被关闭以重新结合容器的部分和允许容器12进一步成型或冷却,至少在某些实施方式中,以限定可接纳液体的基本上完整的外壳。液体可包括,但不限于像可用于汽车中对内燃发动机提供动力的燃料。

用于形成容器12的型坯16可包括不同材料的多个层。如果需要,层可共挤得到和可为容器提供不同的性能或特点。以汽车燃料箱为例,所述容器12或燃料箱可从一个或多个结构层(例如HDPE)、蒸汽阻隔层(例如EVOH)、和促进所述结构层和蒸汽阻隔层粘合在一起的一个或多个粘合剂层中形成。通常的容器模制成型工艺和可由此工艺形成的示例性容器在2009年6月25日提交的、申请系列号为12/491,964的美国专利中公开,其公开内容通过引用全文并入本文。

更详细地,图1-5图解说明了用于形成容器12和辅助成型特征20的模具组件的一部分。模具组件可包括具有腔的一个或多个模具部分14(有时候是两个部分或半模),该腔由适于被形成容器的材料外部接合的内部成型表面和开口22限定。开口22可延伸至限定通道26的凹部区域24或由所述凹部区域24部分限定。凹部区域24也可包括通向该通道26的第一镗孔28,该第一镗孔28可转而通向第二镗孔30。插入件32可布置在第二镗孔30内。所述插入件32可为环状的和可限定第二镗孔30的至少一部分,也提供所述插入件32下游(被隔开远离成型面)的台阶34。在这个示例性的实施方式中,型坯16的材料被迫使进入通道26内和抵靠通道26的内表面和镗孔28,30,如图1所示。开口33可设置在模具部分14内以允许所述辅助成型特征的至少一部分移入、移出模具部分14,和/或相对于模具部分14移动。

如图所示,可包括通道26和镗孔28,30(也参见图6-8)的凹部区域可限定在型坯16内,并且在最后在最终形成的容器12内,在形成容器12后,连接到安装特征36的部件可连接到容器12。在一个实施方式中,安装特征36包括作作为其整体部分的、与容器12形成为一体的加注接管,和具有由通道26限定的伸长颈部38和由镗孔28,30限定的连接特征或肩部39。在使用中,加注器颈部37(图9)可与加注接管连接,以及液体可通过所述加注器颈部和加注接管供应到容器12内。其他的安装特征36可接收一个或多个阀(像排气阀,滚翻阀(roll-over valve))或管/管道,通过其液体和/或蒸汽可被引导。连接特征可提供肩部或其他轮廓,该肩部或轮廓通过诸如夹具、焊接、粘结剂或类似物的方式促进部件到容器12的物理连接。

辅助成型特征20可设置成模具14的一部分或与其分离和用于形成容器12的相关装置。如有需要,在形成容器12的过程中,辅助成型特征20可用于进一步形成安装特征36。在所示的实施方式中,辅助成型特征包括主体40和销42。

主体40可从第一(缩回)位置被移动到第二(前进)位置,并且其可独立于模具部分14的移动而移动。在图1所示的其第一位置处,主体40可以比当主体40处于其第二位置时离通道26和镗孔28,30更远,如图2所示。在主体40的第二或前进位置处,主体40可接合型坯16的一部分和进一步形成抵靠模具14内的相邻表面(此处以镗孔28,30示出)的型坯材料。在示出的实施方式中,主体40在平行于通道26的轴线的线性路径移动。当然,主体40可沿非线性路径移动,并且路径可相对于通道26朝向任何期望的方向定向(例如其无需与其平行)。主体40可以由气动的、电动的、液压的或其他致动器驱动。

为了形成期望的型坯16,主体40可包括头部44,所述头部44面向凹部区域24并且所述头部具有所期望的尺寸、形状和方向的成型特征。在示出的实施方式中,头部44包括环状的、大致轴向延伸的凹部46、切削或切割边48、连接特征50、和一个或多个阶梯式的环状边缘52、54,该环状边缘径向和轴向地限定型坯16和最终容器12中的阶梯表面。凹槽46和边缘52、54限定了容器材料中的台阶或肩部,该台阶或肩部可由相似形状的部件接合,以径向和轴向重叠部件的部分和促进安装特征36和部件之间的强力连接。在示出的实施方式中,连接特征包括一个或多个空隙,例如向主体40的侧面56径向向内延伸的外周槽50。该槽50适于接纳一些型坯材料,以促进材料与主体40之间的物理连接。头部44和主体40可是环状的,以提供销42可经此延伸的通道58。

销42可具有切割或穿孔的端部60和圆柱体62。销42可被接纳在通道58内并且可从图1所示的第一或缩回位置被移动到如图3所示的第二或前进位置。在其缩回位置处,销42可与型坯材料分开并且不与型坯材料接合。在销42的前进位置处,销42可接合任何跨主体40的通道58或通道26或模具14的镗孔28、30的材料。销42可移动(例如穿过、推开或其他不同的移动/移除方式)跨越或阻塞通道26或58的一部分的材料,以限定型坯和容器12中的开口64(图4和图5)。该开口64可与模具14中的通道26对齐或以其他方式相通,使得安装特征36包括朝向容器12内部的开放通道65。销42可以分开地驱动或与主体40一起驱动。如果需要,可经销42提供加压流体以进一步吹塑成型或形成容器12,以保持型坯16抵靠成型表面,和/或促进型坯/容器材料的冷却。

为了形成安装特征36,模具部分14可打开,熔融型坯16可被接纳在模具内,模具部分14可被关闭,型坯16可向模具部分14的成型表面膨胀和抵靠成型表面。有些型坯材料可进入到图1所示的通道26和镗孔28,30内。当所述型坯16膨胀时或膨胀后,主体40可从其第一位置被移动到第二位置,如图1和图2所示。在所述移动过程中,前端或头部44可接合一些仍然至少有些熔融的型坯材料,并且使那些材料朝着通道26往回移动。型坯材料可填充凹部46和与头部44上的其他特征(例如边缘52,54)形状一致。在其完全前进位置处,切削边48可接合模具部分14或接近这样,以切断或至少减薄和削薄型坯材料的一部分。除设置在头部44上的切削边之外,或取而代之的,能够在模具部分14上设置边缘或其他特征。头部44的其余部分可从模具部分14分离,以为安装特征36、和其各种特征(台阶,镗孔等)提供期望的厚度。

在主体40的侧壁56和插入件32之间的间隙也可由型坯16的材料填充或包含所述材料。当工艺完成时,该材料可在切削边48的外侧并可限定废料68。有些这种废料68可至少填充一些外周槽50,并且插入件32的尺寸可以确保废料进入槽50。于是,在主体40的完全前进位置处,型坯的一部分可收集在主体40与模具部分14和插入件32之间,以提供安装特征36的期望构造。有些型坯材料可跨越主体40的通道58并且因此阻隔或关闭模具的通道26的全部或一部分。

如图3所示,为了打开模具的通道26和进一步限定安装特征36的开放的、环形的、大致圆柱形的颈部,销42可被移动到其前进位置以移动跨越或至少部分阻塞通道26的材料。有些这种材料可被迫使向外移动并且与那个区域中的其他材料一起被压进颈部38。如图4所示,当销42缩回时,通道65是打开的,以提供经安装特征36到成型的容器12内部的通入。

在销42缩回到其第一位置之后或同时,主体40可向其第一位置缩回。在所述移动过程中,废料68可被撕裂和与型坯16的其余部分分离,或者,如果废料68已经通过切削边48与型坯16分离,由于废料68例如经槽50连接至主体40,废料68可从安装特征36上移走。换句话说,当主体40轴向缩回时,废料68借助槽50(或某其他特征)与其连接,因此废料68也从安装特征36上被拉出或移走。

因为在示出的实施方式中,镗孔28,30在直径上大于通道26的直径,模具部分14优选沿着延伸穿过通道26和镗孔28,30的平面开口,以促进从模具上移除容器12。这样,通道26的一部分和镗孔28,30可在不同的模具部分14中形成,使得当模具打开时,通道26的部分彼此分离,当模具被关闭以形成容器时,通道再次被限定。进一步地,当模具打开时,从安装特征36上移除的废料68能够从模具移除。

在多层型坯材料的实施例中,例如在汽车燃料箱的应用中,安装特征36也可由同样的多层材料形成,作为容器的其余部分。期望地,这意味着蒸汽阻隔层可延伸至整个安装特征36,甚至延伸至安装特征36的暴露面或自由端,以限制或阻止蒸汽透过安装特征。

更进一步地,当主体40朝着其第二位置前进时,跨越通道26的材料被推入或叠入到已经与通道26和镗孔28,30排成一列的材料内,从而提供双层型坯材料,其中双层的每一层包括多个材料层。这在安装特征36的那个区域中提供了两个蒸汽阻隔层,其可进一步减少或帮助阻止蒸汽从其中穿透。这也暴露了在安装特征36自由端处的材料外层,从而促进将元件焊接或以其他方式连接至安装特征。这也可减少或消除多层型坯材料中的内层或中间层剥离的风险。之前,为了提供有轮廓的颈部或安装特征,材料的内层围绕吹气销向外移动,其将材料的内层暴露给可以被焊接的部件。另外,吹气销的使用限制了安装特征将在模具部分、和模具底侧之间的位置。使用辅助成型特征,可大大减少突然进入(flash),安装特征可与吹气销位置独立地形成(这样安装特征可设置在模具的侧部或顶部),并且多个安装特征可形成在燃料箱上。当然,这种列出的可能性不全包括于此,在特定的实施方式中可能获得任何组合或没有这些可能性。

更进一步地,头部44可提供期望的几何形状,其对于安装特征36来说可能相对复杂,同时其仍然保持那个区域中的足够的壁厚以促进将部件焊接或以其他方式附接至容器12。安装特征中改善的厚度与伸长颈部38是均匀的,并且在可以成型的安装特征36的形状和尺寸上可提供更大的灵活性,而无需过度减薄那个区域中的材料。进一步地,辅助成型特征20可包括作为单独单元的主体40和销42,以促进工具更换——即,如果需要,这些部件可作为单独的单元被移除和安装。

图10和图11示出通过一个或两个模具部分14(两个半模中仅有一个在图10和图11中示出)所承载的辅助成型特征100。为了便于描述和参照附图,对于相同的或相似的部件使用与先前的图中同样的附图标记。如所示出的,辅助成型特征100由一个模具部分14所承载。在此非限制性的实施例中,辅助成型特征100包括被固定至模具部分14的外围或支撑部分的壳102,例如通过一个或多个类似螺栓或机器螺钉的机械紧固件。因此,辅助成型特征100直接由至少一个模具部分承载,而不是由用于模具部分的支撑件122,或者用于辅助成型特征的单独的支撑结构所承载。而且当模具部分朝其被连接处移动时(如果在容器成型工艺过程中特定的模具部分移动),辅助成型特征100移动。

致动器组件104由壳102所承载,如由致动器组件104所驱动的工具106。工具106可包括主体108和可滑动地容纳在主体108内的销42。销和主体可参照图1-8描述,或者具有任何其他合适的构造和布置。在所示的示例中,主体包括空隙110,其以开口的槽或凹陷被示出,形成在其侧壁中,在凹部46的区域中。空隙110在容器成型工艺过程中被填充型坯材料,并且在容器的安装特征中限定相应的突起。突起可以帮助安装部件至安装特征,可提供用于被安装至安装特征的部件的防旋转部件,和/或在其他的可能的使用中,可帮助保持部件在安装特征上。头部44以及其特征(例如凹部46、切割边48等等)可以被提供在可维修的和/或可置换的部件中,如图11所示,套筒112被装配至内管114和箍或连接器116。如图所示,套筒112的远端可以被连接到箍116,例如通过匹配的螺纹。因此,如果头部44变得磨损,其可容易地被置换而不必更换辅助成型特征100的任何重要的部分。

通过仅举例而不是作为限制的方式,致动器组件104可包括液压的或气压的装置,其被设计以相对于模具部分移动主体108和销42二者。两个致动器可被提供在组件104中,其中第一致动器118被连接至主体108,以及第二致动器120被连接至销42。通过此方式,主体和销可独立地或彼此相对地被驱动——它们不需要一致地一起移动。

在一个示例中,主体108可以初始地相对于模具14移动以初始地形成在模具部分中成型的容器上的颈部或其他特征,并且销42可随后相对于主体108和模具部分14移动。当然,如果需要,此移动的所有或部分可同时发生。销42可刺穿容器中的开口,诸如加压空气或其他气体的流体可通过销被引入容器,如上所述。

通过将辅助成型特征100和其致动器组件104直接安装在其中形成容器的模具上,保持和控制辅助成型特征相对于模具部分对齐的必要性被消除,以及用于与模具分开的这些装置的任何支撑结构也能够被省略。进一步地,工具和一个或多个致动器能够如所需的更容易维修和更换。在模具部分形成容器的正常移动过程中,在模具部分被关闭或将近关闭的任何时间,由于精确对齐的辅助成型特征不需要相对于模具部分被前进或缩回,且处于就位以及准备好致动,循环时间也可被缩短。即,在作为整体的辅助成型特征与其被固定至的模具部分之间没有相对运动。由于成型特征不被安装至模具部分,安装特征可需要相对于模具部分的移动,其在成型工艺中为了形成容器需要额外的步骤,并且工艺的时间和复杂度增加。

尽管在此公开的本发明各种形式构成了当前的优选实施例,许多其他形式是可能的。在此无意于叙及本发明所有可能的等同形式或分支。可以理解的是,此处所用的术语只是描述性的,而非限定,并且在不脱离本发明精神或范围情况下可做出各种变形。

- 具有安装特征的容器

- 具有蒸汽回收特征的便携式燃料分配容器和使用多个便携式燃料分配容器的小型车辆燃料补给站