一种金属管自动冲弧装置

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及一种自动冲弧装置,尤其涉及一种金属管自动冲弧装置。

背景技术

现在有很多机械设备,往往需要将各种连接管件的端头进行衔接,连接管件的端口被裁切下来后形状一般为圆形,这样部件之间的连接容易产生缝隙,连接不牢固,因此一般需要将各种连接管件的端头冲出弧形口,以使形成的冲切面便于与其他管件进行焊接固定。

专利申请CN201921265489.X一种用于圆管冲弧机的冲弧装置,包括工作台、冲弧装置和驱动冲弧装置动作的驱动机构,所述冲弧装置包括壳体和刀体,所述壳体设置有用于安装刀体的第一通道和供圆管端部插入的第二通道,所述刀体与第一通道为滑动配合,且所述刀体靠向第二通道的一侧设置有刀头,且所述壳体内设置供刀头滑动的导向槽,所述刀头穿过导向槽伸入第二通道中,当冲弧时,所述刀头位于圆管中,所述驱动机构驱动所述刀体往复滑动用以带动刀头冲弧。

此设备操作方便和结构简单,但是需要通过工作人员手持圆管的一端实现端口冲弧,这样还是会产生劳动力,比较费时费力,因此现在研发一种能够实现自动上料、传送、压紧和冲弧的金属管自动冲弧装置。

发明内容

为了克服现有设备功能单一和费时费力的缺点,本发明的技术问题为:提供一种能够实现自动上料、传送、压紧和冲弧的金属管自动冲弧装置。

本发明的技术实施方案为:一种金属管自动冲弧装置,包括有:

底板和平台支架,底板侧部连接有平台支架;

传动机构,平台支架与底板之间连接有传动机构;

冲弧机构,传动机构与平台支架之间连接有冲弧机构;

下料框,底板侧部连接有用于收集金属管的下料框;

下料架,底板靠近下料框一侧连接有下料架;

第一下料口,平台支架靠近下料架一侧连接有第一下料口,第一下料口位于下料架侧方。

在本发明一个较佳实施例中,传动机构包括有:

底座平台,平台支架侧部之间连接有底座平台;

电机支架,底座平台顶部一侧连接有电机支架;

伺服电机,电机支架上连接有伺服电机;

第一传动轴,伺服电机输出轴连接有第一传动轴;

第一支撑架,底座平台顶部靠近第一传动轴一侧连接有第一支撑架;

第二传动轴,第一支撑架两侧之间转动式连接有第二传动轴;

锥齿轮组件,第二传动轴与第一传动轴之间连接有锥齿轮组件;

半齿轮,第二传动轴顶部连接有半齿轮;

第四传动轴,第一支撑架侧部转动式连接有第四传动轴,第四传动轴与冲弧机构的部件连接;

第三平齿轮,第四传动轴连接有第三平齿轮,第三平齿轮与半齿轮啮合;

第三传动轴,第一支撑架远离第四传动轴一侧转动式连接有第三传动轴;

第一平齿轮,第三传动轴连接有第一平齿轮,第一平齿轮与半齿轮啮合;

第二平齿轮,第三传动轴远离第一平齿轮一侧连接有第二平齿轮,第二平齿轮与冲弧机构的部件啮合;

第二支撑架,底座平台顶部侧部连接有第二支撑架;

第五传动轴,第二支撑架上转动式连接有第五传动轴;

棘轮组件,第五传动轴顶部连接有棘轮组件,棘轮组件上与冲弧机构连接;

第一皮带轮组件,第五传动轴与第二传动轴之间连接有第一皮带轮组件。

在本发明一个较佳实施例中,冲弧机构包括有:

料斗,平台支架顶部一侧连接有用于上料的料斗;

固定底座,平台支架顶部靠近料斗一侧连接有固定底座;

转盘组件,平台支架顶部一侧转动式连接有转盘组件,转盘组件底部与棘轮组件顶部连接;

摇杆,转盘组件偏心位置滑动式连接有摇杆;

推料杆,摇杆连接有用于推动金属管的推料杆,推料杆与固定底座滑动式连接;

固定块,平台支架顶部一侧连接有固定块;

丝杆支架,平台支架顶部靠近压紧块一侧连接有丝杆支架,丝杆支架位于压紧块侧部;

传动丝杆,丝杆支架与平台支架之间转动式连接有传动丝杆;

丝杆螺母,传动丝杆上螺纹式连接有丝杆螺母,传动丝杆底部与第四传动轴顶部之间连接有第二皮带轮组件;

第一滑块组件,丝杆支架两侧均滑动式连接有第一滑块组件;

压紧块,丝杆螺母和第一滑块组件之间连接有用于固定金属管的压紧块;

第二滑块组件,平台支架顶部靠近固定块两侧均连接有第二滑块组件;

刀具底座,平台支架上位于第二滑块组件之间的位置开有一字槽,第二滑块组件上滑动式连接有刀具底座,刀具底座穿过一字槽;

齿条,刀具底座侧部连接有齿条,齿条与第二平齿轮啮合;

冲弧刀具,刀具底座侧部连接有用于冲弧的冲弧刀具。

在本发明一个较佳实施例中,还包括有:

分料支架,固定底座顶部之间转动式连接有分料支架;

分料盘,分料支架两侧均连接有用于分料的分料盘。

在本发明一个较佳实施例中,还包括有:

第二下料口,平台支架侧部连接有第二下料口;

废料盒,底板侧部连接有用于装废料的废料盒,第二下料口位于废料盒正上方。

有益效果:1、通过传动机构和冲弧机构之间的配合,能够使得金属管被间隔向后运输,同时对金属管进行固定和冲弧,这样就无需人工传送和手工冲弧,提高人们的工作效率。

2、通过分料盘和分料支架之间的配合,可以使得金属管依次滑出,以免一次性滑出多个金属管,影响冲弧效果,能够使得冲弧残渣通过第二下料口滑落到废料盒内,这样便于收集残渣。

附图说明

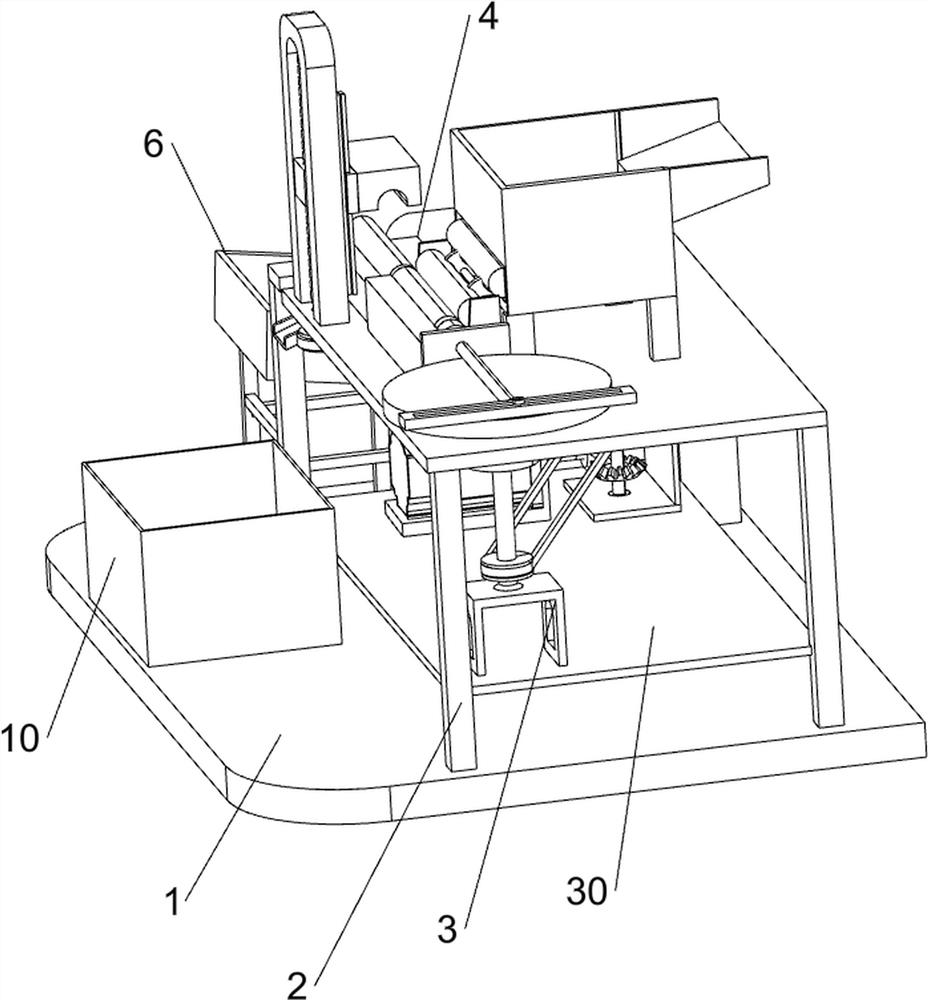

图1为本发明的立体结构示意图。

图2为本发明传动机构的立体结构示意图。

图3为本发明冲弧机构的结构示意图。

图4为本发明冲弧机构的部分立体结构示意图。

图5为本发明传动机构和冲弧机构的部分立体结构示意图。

图6为本发明的部分立体结构示意图。

图中标记为:1-底板,2-平台支架,3-传动机构,30-底座平台,31-电机支架,32-伺服电机,33-第一传动轴,34-锥齿轮组件,35-第一支撑架,36-第二传动轴,37-半齿轮,38-第三传动轴,39-第一平齿轮,310-第二平齿轮,311-第四传动轴,312-第三平齿轮,313-第二支撑架,314-第五传动轴,315-第一皮带轮组件,316-棘轮组件,4-冲弧机构,40-固定底座,41-料斗,42-转盘组件,43-摇杆,44-推料杆,45-丝杆支架,46-传动丝杆,47-丝杆螺母,48-第一滑块组件,49-固定块,410-压紧块,411-第二滑块组件,412-刀具底座,413-冲弧刀具,414-齿条,5-第一下料口,6-下料架,7-下料框,8-分料盘,9-分料支架,10-第二下料口,11-废料盒。

具体实施方式

以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

实施例1

一种金属管自动冲弧装置,如图1和图6所示,包括有底板1、平台支架2、传动机构3、冲弧机构4、第一下料口5、下料架6和下料框7,底板1右侧连接有平台支架2,平台支架2与底板1右侧之间连接有传动机构3,传动机构3与平台支架2之间连接有冲弧机构4,底板1后侧右部连接有下料框7,底板1后侧中部连接有下料架6,平台支架2左后侧连接有第一下料口5,第一下料口5位于下料架6上方。

当人们需要将金属管进行冲弧时,先将金属管放置在冲弧机构4的部件上,随后控制传动机构3的部件,使得金属管不断掉落到冲弧机构4上,随后使得金属管不断向后移动,冲弧机构4对金属管进行冲弧,随后通过第一下料口5掉落到下料架6内,最后掉进下料框7内,不使用本装置时,关闭传动机构3即可。

实施例2

在实施例1的基础之上,如图2所示,传动机构3包括有底座平台30、电机支架31、伺服电机32、第一传动轴33、锥齿轮组件34、第一支撑架35、第二传动轴36、半齿轮37、第三传动轴38、第一平齿轮39、第二平齿轮310、第四传动轴311、第三平齿轮312、第二支撑架313、第五传动轴314、第一皮带轮组件315和棘轮组件316,平台支架2下部之间连接有底座平台30,底座平台30顶部后侧连接有电机支架31,电机支架31上连接有伺服电机32,伺服电机32输出轴连接有第一传动轴33,底座平台30顶部右后侧连接有第一支撑架35,第一支撑架35上下两侧之间转动式连接有第二传动轴36,第二传动轴36下部与第一传动轴33之间连接有锥齿轮组件34,第二传动轴36顶部连接有半齿轮37,第一支撑架35前侧转动式连接有第四传动轴311,第四传动轴311上部与冲弧机构4的部件连接,第四传动轴311下部连接有第三平齿轮312,第三平齿轮312与半齿轮37啮合,第一支撑架35后侧转动式连接有第三传动轴38,第三传动轴38下部连接有第一平齿轮39,第一平齿轮39与半齿轮37啮合,第三传动轴38上部连接有第二平齿轮310,第二平齿轮310与冲弧机构4的部件啮合,底座平台30顶部左前侧连接有第二支撑架313,第二支撑架313上部转动式连接有第五传动轴314,第五传动轴314顶部连接有棘轮组件316,棘轮组件316上与冲弧机构4连接,第五传动轴314下部与第二传动轴36上部之间连接有第一皮带轮组件315。

当人们将金属管放置在冲弧机构4的部件上,随后控制伺服电机32进行转动,伺服电机32输出轴转动带动第一传动轴33、锥齿轮组件34、第二传动轴36和半齿轮37不断转动,当半齿轮37转动到与第三平齿轮312啮合时,带动第四传动轴311和冲弧机构4的压紧部件向上移动,同时第二传动轴36不断转动带动第一皮带轮组件315、棘轮组件316和冲弧机构4的部件转动,使得冲弧机构4的部件推动金属管向后移动,当半齿轮37转动到与第三平齿轮312分离后,半齿轮37与第一平齿轮39啮合时,带动第一平齿轮39、第三传动轴38和第二平齿轮310转动,进而使得冲弧机构4的冲弧部件向右移动,当金属管向后移动到冲弧机构4的压紧部件下方时,再控制伺服电机32进行反转,伺服电机32输出轴反转带动第一传动轴33、锥齿轮组件34、第二传动轴36和半齿轮37不断反转,当半齿轮37反转与第三平齿轮312啮合时,带动第四传动轴311和冲弧机构4的压紧部件向下移动卡紧金属管,第二传动轴36反转带动第一皮带轮组件315和第五传动轴314进行反转,在棘轮组件316的作用下,使得冲弧机构4保持停止状态,当半齿轮37反转到与第三平齿轮312分离后,半齿轮37与第一平齿轮39啮合时,带动第一平齿轮39、第三传动轴38和第二平齿轮310进行反转,进而使得冲弧机构4的冲弧部件向左移动对金属管进行冲弧,这样即可完成冲弧,不使用时,关闭伺服电机32即可。

实施例3

在实施例2的基础之上,如图3-6所示,冲弧机构4包括有固定底座40、料斗41、转盘组件42、摇杆43、推料杆44、丝杆支架45、传动丝杆46、丝杆螺母47、第一滑块组件48、固定块49、压紧块410、第二滑块组件411、刀具底座412、冲弧刀具413和齿条414,平台支架2顶部右侧中间连接有料斗41,平台支架2顶部左侧中间连接有固定底座40,平台支架2顶部左前侧转动式连接有转盘组件42,转盘组件42底部与棘轮组件316顶部连接,转盘组件42偏心位置滑动式连接有摇杆43,摇杆43后侧连接有推料杆44,推料杆44与固定底座40滑动式连接,平台支架2顶部左后侧连接有固定块49,平台支架2顶部左后侧连接有丝杆支架45,丝杆支架45位于压紧块410左侧,丝杆支架45上部与平台支架2之间转动式连接有传动丝杆46,传动丝杆46上螺纹式连接有丝杆螺母47,传动丝杆46底部与第四传动轴311顶部之间连接有第二皮带轮组件,丝杆支架45右部前后两侧均滑动式连接有第一滑块组件48,丝杆螺母47右侧和第一滑块组件48右侧之间连接有压紧块410,平台支架2顶部右侧后部前后两侧均连接有第二滑块组件411,平台支架2上位于第二滑块组件411之间的位置开有一字槽,第二滑块组件411上滑动式连接有刀具底座412,刀具底座412穿过一字槽,刀具底座412下部前侧连接有齿条414,齿条414与第二平齿轮310啮合,刀具底座412左前侧连接有冲弧刀具413。

当人们需要将金属管进行冲弧时,先将金属管放置在料斗41内,金属管滑落到固定底座40上,第五传动轴314和棘轮组件316正转带动转盘组件42不断转动,使得摇杆43向后移动将金属管向后推动,第四传动轴311不断转动带动第二皮带轮组件和传动丝杆46正转,使得丝杆螺母47、第二滑块组件411和压紧块410向上移动,同时,第二平齿轮310转动使得齿条414、刀具底座412和冲弧刀具413向右侧移动,当金属管被向后推动到固定块49上时,摇杆43和推料杆44被向前移动复位,随后下一根金属管滑落到固定底座40上,随后控制伺服电机32反转,在棘轮组件316的作用下,转盘组件42、摇杆43和推料杆44停止运动,第四传动轴311反转带动第二皮带轮组件和传动丝杆46反转,进而使得丝杆螺母47、第二滑块组件411和压紧块410向下移动卡住金属管,此时第二平齿轮310反转带动齿条414、刀具底座412和冲弧刀具413向左移动,将金属管后端进行冲弧,这样即可完成冲弧。

还包括有分料盘8和分料支架9,固定底座40顶部右侧前后之间转动式连接有分料支架9,分料支架9前后两侧均连接有分料盘8。

当金属管向下滑落时,带动分料盘8和分料支架9进行转动,这样可以使得金属管依次滑出。

还包括有第二下料口10和废料盒11,平台支架2上部左后侧连接有第二下料口10,底板1左后侧连接有废料盒11,第二下料口10位于废料盒11正上方。

当冲弧刀具413对金属管进行冲弧时,冲弧残渣通过第二下料口10滑落到废料盒11内,这样便于收集残渣。

以上所述仅为本发明的实施例子而已,并不用于限制本发明。凡在本发明的原则之内,所作的等同替换,均应包含在本发明的保护范围之内。本发明未作详细阐述的内容属于本专业领域技术人员公知的已有技术。

- 一种金属管自动冲弧装置

- 一种金属管等离子弧切割装置