用于检测井筒沉积的实验装置

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及井下安全保障技术领域,特别是涉及一种用于测量井筒沉积的实验装置。

背景技术

目前,国内外针对不同工况条件下的井筒多相流中发生的相态变化开展了一系列研究。例如,在流体于井内流动时,有可能会因温度、压力等许多原因而发生特殊的相态变化,例如蜡质结晶的析出和水合物颗粒的生成。这些变化容易使流体变得粘稠,由此容易在井筒内产生沉积,甚至造成堵塞。

到目前为止,这些研究主要都是针对常规的直径段而进行的。然而实际上,在钻采过程中所使用的管道并非等径的,而是由不同尺寸的井筒相互连接而形成的。在不同尺寸的井筒之间的连接处会产生内径的变化,在本文中称其为“变径部分”。在这种连接处更加容易产生上述蜡质结晶或水合物颗粒等的沉积。这些沉积会影响井筒内流体的流动能力,使井筒容易发生堵塞,阻碍正常生产作业的进行,甚至造成严重的事故和损失。

因此,希望能提出一种能够检测井筒的变径部分的沉积情况的实验装置。

发明内容

针对上述问题,本发明提出了一种实验装置,其可用于检测井筒的变径部分的沉积情况。

根据本发明提出了一种用于检测井筒沉积的实验装置,包括井筒组件,所述井筒组件包括宽径井筒件和窄径井筒件,所述窄径井筒件的内径小于所述宽径井筒件的内径,所述宽径井筒件的第一端和所述窄径井筒件的第一端沿轴向方向对接在一起,在所述宽径井筒件和所述窄径井筒件之间的连接处的内部形成变径部分,其中,实验流体能沿轴向方向流到所述井筒组件内,并流动通过所述变径部分。

通过使实验流体沿轴向方向流过井筒组件内的变径部分,可模拟实际井下作业中流体流过井筒的变径部分的情况。在实验流体流过时、或流过之后,使用者可对井筒组件进行检测和/或观察,以确定井筒组件内的沉积情况,尤其是变径部分处的沉积情况。基于所检测到的结果,可有效预测井下作业时,井筒内的流体实际流动的情况,并可由此而采取相应的手段而避免实际井筒内的堵塞,尤其是变径部分处的堵塞。

在一个实施例中,所述宽径井筒件和所述窄径井筒件构造为能相对于彼此拆卸和安装。

在一个实施例中,所述宽径井筒件能沿着轴向方向移动而靠近所述窄径井筒件,和/或所述窄径井筒件能沿着轴向方向移动而靠近所述宽径井筒件,使得所述窄径井筒件的第一端能插入到所述宽径井筒件的第一端内。

在一个实施例中,在所述宽径井筒件和所述窄径井筒件之间设置有垂直于所述宽径井筒件和所述窄径井筒件的轴向方向延伸的密封盖板,所述密封盖板构造为能与所述宽径井筒件的第一端和所述窄径井筒件的第一端密封式接合,以使所述宽径井筒件和所述窄径井筒件之间实现密封。

在一个实施例中,在所述窄径井筒的第一端的外侧壁上构造有密封凹槽,所述密封盖板构造为能插入到所述密封凹槽内而与所述窄径井筒实现密封。

在一个实施例中,所述密封盖板的第一端构造为能与所述窄径井筒件实现密封,所述密封盖板的第二端伸缩式插入到盖板引导槽内,所述盖板引导槽与密封液压通道相连通,在通过所述密封液压通道向所述盖板引导槽内通入流体时,所述密封盖板朝向所述窄径井筒件移动至所述密封盖板的第一端与所述窄径井筒件密封,在通过所述密封液压管道从所述盖板引导槽内抽吸流体时,所述密封盖板背向所述窄径井筒件移动而使得所述密封盖板的第一端与所述窄径井筒件分离开。

在一个实施例中,所述实验装置包括多个所述窄径井筒件和多个所述宽径井筒件,所述多个窄径井筒件在第一纵向平面内成环形辐射状布置,所述多个宽径井筒件在第一纵向平面内围绕在所述多个窄径井筒件之外并成环形辐射状布置,使得各个宽径井筒件的朝向彼此不同,各个窄径井筒件的朝向彼此不同,各个窄径井筒件的第一端均能够插入到与其相对的宽径井筒件的第一端内,形成变径部分。

在一个实施例中,所述多个宽径井筒件中的至少两个相对于彼此具有不同的内径,和/或所述多个窄径井筒件中的至少两个相对于彼此具有不同的内径。

在一个实施例中,所述多个窄径井筒件和/或所述多个宽径井筒件构造为能围绕所布置的环形的中心而转动。

在一个实施例中,所述实验装置还包括:安装在所述宽径井筒件和/或所述窄径井筒件的第一端的侧壁上的第一测量机构,所述第一测量机构构造为能测量所述宽径井筒件和/或所述窄径井筒件的第一端处的温度、压力、声阻抗和电阻抗中的至少一个;以及安装在所述宽径井筒件和/或所述窄径井筒件的第二端的底壁上的第二测量机构,所述第二测量机构构造为能测量所述宽径井筒件和/或所述窄径井筒件的第二端处的温度、压力、声阻抗和电阻抗中的至少一个。

与现有技术相比,本发明的优点在于:通过使实验流体沿轴向方向流过井筒组件内的变径部分,可模拟实际井下作业中流体流过井筒的变径部分的情况。在实验流体流过时、或流过之后,使用者可对井筒组件进行检测和/或观察,以确定井筒组件内的沉积情况,尤其是变径部分处的沉积情况。基于所检测到的结果,可有效预测井下作业时,井筒内的流体实际流动的情况,并可由此而采取相应的手段而避免实际井筒内的堵塞,尤其是变径部分处的堵塞。多个宽径井筒件和多个窄径井筒件的环形布置和旋转可允许不同的宽径井筒件与不同的窄径井筒件进行配合,由此允许对许多种井筒进行检测实验。另外,这种布置还有利于对不同井斜角的井筒组件进行检测实验。此外,这种布置还有利于节省实验空间。

附图说明

在下文中参考附图来对本发明进行更详细的描述。其中:

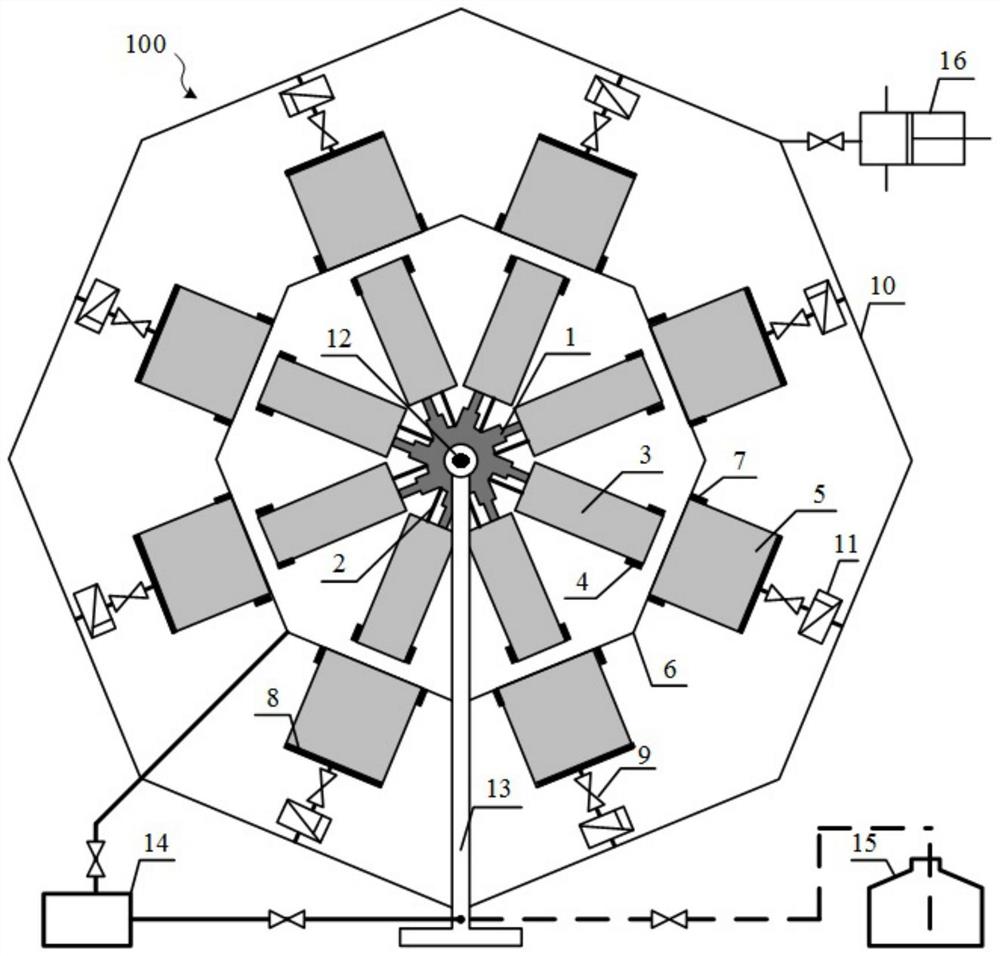

图1显示了根据本发明的一个实施方案的用于检测井筒沉积的实验装置的示意图;

图2显示了图1中的用于检测井筒沉积的实验装置在另一角度的示意图;

图3显示了根据本发明的一个实施方案的用于检测井筒沉积的实验装置的示意图;且

图4显示了根据本发明的另一个实施方案的用于检测井筒沉积的实验装置的示意图。

在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

具体实施方式

下面将结合附图对本发明作进一步说明。

如图1至图3所示,根据本发明的用于检测井筒沉积的实验装置100包括井筒组件,该井筒组件包括宽径井筒件5和窄径井筒件3,窄径井筒件3的内径小于宽径井筒件的内径。

在一个实施例中,宽径井筒件5和窄径井筒件3可一体成型,使得宽径井筒件5的第一端和窄径井筒件3的第一端正对相连,在他们之间的连接处的内部形成变径部分。

在一个优选的实施例中,宽径井筒件5和窄径井筒件3是彼此独立的,它们可相对于彼此拆卸和安装。在宽径井筒件5的第一端和窄径井筒件3的第一端彼此相对连接在一起时,在宽径井筒件5和窄径井筒件3之间的连接处的内部形成变径部分。

实验装置100还可包括与宽径井筒件5的第二端相连通的第一流体通道10,以及与窄径井筒件3的第二端相连通的第二流体通道2。

第一流体通道10例如与泵送机构16相连通。第二流体通道2例如与实验流体回收容器15相连通。由此,泵送机构16可将实验流体(例如为泥浆)泵送通过第一流体通道10、宽径井筒件5、窄径井筒件3、第二流体通道2,并最终输送到实验流体回收容器15内。由此,可以模拟流体从宽径井筒流向窄径井筒的情况(例如,沿图3中的方向501)。

作为替代或附加,也可使实验流体从第二流体通道2流动通过窄径井筒件3、宽径井筒件5和第一流体通道10。由此,可以模拟流体从窄径井筒流向宽径井筒的情况。

使用者可在实验流体的流动过程中、或流动之后对井筒组件进行观察或检测,以确定井筒组件(尤其是变径部分)的沉积和堵塞的情况。

在如图1所示的实施例中,设置有多个宽径井筒件5和相应数量的窄径井筒件3。多个宽径井筒件5在第一纵向平面内成环形辐射式布置,它们的第一端都朝向环形的中心设置。类似地,多个窄径井筒件3在该第一纵向平面内成环形辐射式布置,它们的第二端都朝向环形的中心设置。也就是说,多个窄径井筒件3的第一端都背向环形的中心设置。多个窄径井筒件3被多个宽径井筒件5所包围,使得各个窄径井筒件3的第一端能与相应的宽径井筒件5的第一端相对。

在这种情况下,可对其中一对宽径井筒件5和窄径井筒件3所组成的井筒组件进行检测,或同时对多个井筒组件进行检测。各个井筒组件在第一纵向平面内的定向不同,由此可模拟处于不同井斜角的井筒组件,并对处于不同井斜角的井筒组件进行检测。

另外,在这种情况下,可有效节省实验装置100所需占用的空间,尤其是能有效节省所需占用的面积。这能大幅降低实验装置100对实验场地的要求和限制,有效提高实验装置100的适应性。

在图1所示的上述布置的情况下,如果要实现实验流体从宽径井筒件5流向窄径井筒件3,那么可进行如下设置。

第一流体通道10可包括环形的、包围多个宽径井筒件5的第一主通道,该第一主通道与泵送机构16相连通。第一流体通道10还包括多个第一支路通道,各个第一支路通道的一端与第一主通道相连通,另一端与宽径井筒件5的第二端相连通。在各个第一支路通道上针对相应的宽径井筒件5而设置有相应的控压分流器11,以及设置在该控压分流器11下游的阀门9。这里的控压分流器11例如可以是恒压恒速泵。

应当理解的是,如果希望实验流体从窄径井筒件3流向宽径井筒件5,则可在连通到窄径井筒3的第二端上的第二流体通道2上设置相应的控压分流器和阀门。

另外,在图1所示的上述布置的情况下,实验装置100还可包括支架组件13,该支架组件13包括中空的第一支脚132(图2)。第一支脚132作为支撑结构,其一端例如可支撑在地面上或任意用于安装实验装置100的基座上,另一端延伸至窄径井筒件3所布置的环形形状的中心处。在该第一支脚132的另一端和窄径井筒件3之间可设置另外的支撑结构。该第一支脚132可作为第二流体通道2的一部分。第二流体通道2的其他部分例如可包括软管或其他管路结构。由此,实验流体可从窄径井筒件3流动通过第一支脚132内的通道而流向实验流体回收容器15,或者从另外的泵送机构流动通过第一支脚132内的通道二流向窄径井筒3。这种第一支脚132既用于支撑又作为通道的一部分的设置有利于节省整个实验装置100所占用的空间,并且有利于确保流体流动路径的合理和通畅。

另外,宽径井筒件5和窄径井筒件3能相对于彼此移动,以实现它们之间的对接。在如图1和图3所示的实施例中,窄径井筒件3可通过液压机构1而沿着插入方向101朝向宽径井筒件5移动,使得窄径井筒件3与宽径井筒件5对接。实验装置100还可包括驱动油泵14,该驱动油泵14通过第一液压油通道而与上述液压机构1相连通。驱动油泵14可将液压油泵送至液压机构1中,以推动窄径井筒件3向宽径井筒件5移动,或者可从液压机构1中抽吸液压油,以使窄径井筒件3能背向宽径井筒件5移动。上述液压机构1例如可以是液压缸、液压伸缩管柱等结构。作为替代或附加,也可令宽径井筒件5能朝向窄径井筒件3移动。

如图2所示,实验装置100的支架组件13还包括中空的第二支脚131。该第二支脚131作为支撑结构,其一端例如可支撑在地面上或任意用于安装实验装置100的基座上,另一端延伸至窄径井筒件3所布置的环形形状的中心处。在该第二支脚131的另一端和窄径井筒件3之间可设置另外的支撑结构。该第二支脚131可作为第一液压油通道的一部分。第一液压油通道的其他部分例如可包括软管或其他管路结构。由此,液压油可通过第二支脚131而在液压机构1与驱动油泵14之间流动。这种第二支脚131既用于支撑又作为通道的一部分的设置有利于节省整个实验装置100所占用的空间,并且有利于确保液压油流动路径的合理和通畅。

在如图2所示的实施例中,支架组件包括上述第一支脚132和第二支脚131。它们均在垂直于第一纵向平面的第二纵向平面内相对于宽径井筒件5和窄径井筒件3倾斜地相对延伸。第一支脚132的上端(即,另一端)与第二支脚131的上端(即,另一端)能够在环形布置的中心处相交且相连,以此来确保实验装置100的结构的稳定性。根据需要,也可针对实验装置100而设置其他的支撑结构。

另外,本发明的实验装置100优选地在环形布置的中心处(也就是在支撑组件13的第一支脚132和第二支脚131的上端的相交处)设置有旋转轴承12。该旋转轴承12的转子与窄径井筒件3相连,该旋转轴承12的定子与支撑组件13相连,由此允许窄径井筒件3围绕环形布置的中心处、相对于支撑组件13而在第一纵向平面内转动。通过这种设置,旋转轴承可允许窄径井筒件3相对于支架组件13进行转动。

在一种情况下,上述窄径井筒件3可转动,而宽径井筒件5不转动。此时,窄径井筒件3可相对于宽径井筒件5进行转动,从而允许各个窄径井筒件3与不同的宽径井筒件5相对并接合形成井筒组件。在这里,可令各个窄径井筒组件3的内径不同,或者至少令其中两个窄径井筒件3的内径不同。作为替代或附加,可令各个宽径井筒件5的内径不同,或者至少令其中两个宽径井筒件5的内径不同。由此,可测量在某几个确定的井斜角中对不同尺寸的井筒组件进行检测。例如,如图1所示设置有8个宽径井筒件5和8个窄径井筒件3。这8个宽径井筒件5沿环形均匀排布,由此可得到8个确定的井斜角。这8个倾斜角基本上覆盖了实际井筒布置中的绝大部分情况。因此,这种实验装置100能够基本上满足一般的检测实验的需要,并且成本较低,具有较好的经济效益。

在另一种情况下,在窄径井筒件3可转动的同时,宽径井筒件5也可独立于窄径井筒件3而发生转动,使得各个宽径井筒件5可在更加自由选择的角度下与相应的窄径井筒件3进行配合。在这里,各个宽径井筒件5和各个窄径井筒件3也可具有不同的尺寸。由此,不仅可在许多角度下对不同尺寸的井筒组件进行检测,而且可以根据特殊需要而对一些特定的角度进行模拟,以得到某一特定井斜角下的井筒组件的检测结果。相对于上一种情况,这种实验装置100的成本会相对较高,但是能满足更加特殊的检测需求。在这里,宽径井筒件5可通过另外的支撑结构而支撑到环形布置的中心处,并在该中心处通过旋转轴承而与支撑组件13旋转配合。或者,宽径井筒件5可通过另外的支撑结构而吊接在天花板上,并通过旋转轴承而实现宽径井筒件5相对于环形布置的中心处的旋转。

应当理解的是,实验装置100也可仅设置有一个井筒组件,并针对该井筒组件而设置上述旋转和支撑结构,从而允许在不同的角度下对该井筒组件进行检测实验。

还应当理解的是,宽径井筒件5和窄径井筒件3是可拆卸、可替换的。由此,可根据需要而替换不同尺寸、不同类型的宽径井筒件5和窄径井筒件3,以满足实验需要。

另外,在如图3所示的实施例中,窄径井筒件3的外径比宽径井筒件5的外径要小,从而窄径井筒件3的第一端可插入到宽径井筒件5的第一端内,以实现它们之间的对接。

在如图3所示的实施例中,在窄径井筒件3的第一端和宽径井筒件5的第一端之间设置有相对于宽径井筒件5和窄径井筒件3的轴向方向垂直延伸的密封盖板601。该密封盖板601的第一端与窄径井筒件3的第一端的侧壁相对,在该侧壁上设置有用于与该密封盖板601的第一端密封式接合(例如,通过密封圈等)的密封凹槽302。该密封盖板601的第二端延伸到盖板引导槽6内,并使得密封盖板601能相对于盖板引导槽6伸出和缩回,以此来实现密封盖板601的第一端靠近窄径井筒件3的密封凹槽302并与其密封式接合,以及密封盖板601的第二端远离窄径井筒件3的密封凹槽302并与其分离开。盖板引导槽6处于宽径井筒件5之外。在密封盖板601与窄径井筒件3密封式接合之后,宽径井筒件5的第一端沿轴向方向抵在密封盖板601的表面上,并与该密封盖板601的表面密封式接合(例如,通过密封圈)。由此,可实现窄径井筒件3和宽径井筒件5之间的装配和密封。

上述密封盖板601相对于盖板引导槽6的伸出和缩回可通过在盖板引导槽6与驱动油泵14之间连通油路通道而实现。由此,驱动油泵14可想盖板引导槽6内泵送液压油而使密封盖板601伸出,或者从盖板引导槽6内抽吸液压油而使密封盖板601缩回。

在另一个实施例中,如图4所示,盖板引导槽6安装在宽径井筒件5的第一端内,并垂直于宽径井筒件5的轴向方向延伸。密封盖板6在该盖板引导槽6的引导下可进行伸缩。在这种情况下,盖板引导槽6与宽径井筒件5密封式固定连接,例如可一体成型、焊接或通过其他任意适当的方式相连。

在另一个实施例中,密封盖板直接固定在窄径井筒件3的第一端的侧壁上。在窄径井筒件3的第一端朝向宽径井筒件5的第一端移动时,宽径井筒件5可沿轴向方向抵在密封盖板的表面上以实现密封。

此外,如图3所示,实验装置100还可包括设置在窄径井筒件3的第一端的侧壁上的第一测量机构4和/或设置在宽径井筒件5的第一端的侧壁上的第一测量机构7。上述第一测量机构4和7构造为可测量变径部分的温度、压力、声阻抗和电阻抗中的至少一个。第一测量机构4和7所测量的声阻抗和/或电阻抗为垂直于轴向方向的声阻抗和/或电阻抗。

另外,如图3所示,实验装置100还可包括设置在窄径井筒件3和/或宽径井筒件5的第二端的底壁上的第二测量机构8。该第二测量机构8构造为能测量底壁附近的温度和压力以及沿轴向方向的声阻抗和电阻抗中的至少一个。第二测量机构8所测得的温度和压力为刚进入到井筒组件内的实验流体的温度和压力,或者将要离开井筒组件的实验流体的温度和压力。

通过上述测量得到的数据,可计算得到相应的沉积速率和沉积量等。这有利于预测和归纳沉积和堵塞的规律。

另外,宽径井筒件5和窄径井筒件3整体(或至少它们的第一端)可构造为透明的,以便于使用者观测井筒组件内(尤其是变径部分处)的沉积和堵塞情况。结合上述计算得到的沉积速率和沉积量,更有利于进一步预测和归纳沉积和堵塞的规律。这里的宽径井筒件5和窄径井筒件3例如可由有机玻璃制成,使得其可承受10MPa以上的压力。

上文中的控压分流器11可用于调节进入到井筒组件内的实验流体的流量。另外,还可相应地调节进入到实验装置100内的实验流体的温度和/或成分。由此,可对不同流量、压力、温度和/或成分的实验流体的情况进行检测。这可用来模拟不同井深、不同井下条件的情况。

在实验之后,可用空气压缩机来取代泵送机构16,以向井筒组件中输送空气进行扫吹作业。在使宽径井筒件5和窄径井筒件3分离柱子后,可方便地清除复杂部位(例如,变径部分)的沉积堵塞。

虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

- 用于检测井筒沉积的实验装置

- 一种井筒与管道小粒径砂沉积实验装置