二氧化硅填料及其制备方法、环氧树脂复合材料

文献发布时间:2023-06-19 10:40:10

技术领域

本发明属于聚合物复合材料技术领域,具体涉及一种二氧化硅填料及其制备方法,还涉及包含所述二氧化硅填料的环氧树脂复合材料。

背景技术

生物微机电、人工智能微型机器人、可穿戴电子设备、5G通讯电子设备、轻薄笔记本、超薄手机等新形式的电子产品越来越频繁的出现在人们的日常生活中。电子设备的小型化、轻薄化、高运行速度使得芯片朝着高集成度、小型化、高可靠性发展。底部填充胶是塑料电子封装材料中关键的一种,底部填充胶可以减小芯片与基板间的热膨胀系数失配、提供粘接力、保护焊球等,用于CSP(Chip Scale Package,芯片级封装)/BGA(Ball GridArrayPackag,球栅阵列封装)的底部填充,具有工艺操作性好、易维修、抗冲击、抗振性好等特点,大大提高了电子产品的可靠性,也被扩展应用到增加CSP的机械强度。随着移动电子产品的密度越来越高,底部填充技术逐步提高,越来越多的底部填充材料被研发。

环氧树脂复合材料是一种常用的底部填充胶,一般是由环氧树脂、固化剂以及二氧化硅填料组成。随着电子产品的小型化趋势,CSP的间距也变的愈来愈小,焊球间距同样越来越小,这对底部填充胶提出了更高的要求:底部填充胶的球形二氧化硅填料粒径减小以及球形度高。底部填充胶在固化后需要热膨胀系数低,因此需要较大填充量的二氧化硅填料。为了对低焊球高度和窄焊球间距芯片更好的填充,需要使用小粒径的球形二氧化硅作为底部填充胶的填料,但是球形二氧化硅填料粒径减小这就使其在环氧树脂中与树脂基质接触的面积增大,界面项体积分数增大,较小的粒径在较高的填充量时会使得复合材料有很高的粘度,高粘度的底部填充胶会导致封装工艺的操作难度增加并且室温储存粘度稳定性也较差而不利于储存。

发明内容

鉴于现有技术存在的不足,本发明提供一种二氧化硅填料及其制备方法,以解决现有的二氧化硅填料在较小的粒径且较高的填充量时会导致复合材料粘度过高的问题。

为实现上述发明目的,本发明的一方面是提供了一种二氧化硅填料,所述二氧化硅填料是由两种以上不同的硅烷偶联剂进行了表面改性而在表面接枝两种以上不同的有机功能基团的二氧化硅颗粒。

优选地,所述二氧化硅颗粒为球形二氧化硅颗粒,所述二氧化硅颗粒的粒径为90nm~110nm。

优选地,所述两种以上不同的硅烷偶联剂选自氨丙基三乙氧基硅烷、缩水甘油迷氧基丙基三甲氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、巯丙基三甲氧基硅烷、巯丙基三乙氧基硅烷、乙二胺丙基三乙氧基硅烷、乙二胺丙基甲基二甲氧基硅烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷、3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷,3-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、苯基三甲氧基硅烷、二苯基二甲氧基硅烷、甲基苯基二甲氧基硅烷、甲基三乙氧基硅烷、辛基三甲氧基硅烷、十六烷基三甲氧基硅烷和十八烷基三甲氧基硅烷中的任意相互不反应的两种以上。

本发明提供了一种如上所述的二氧化硅填料的制备方法,其包括:

将二氧化硅颗粒于硅烷偶联剂溶剂中搅拌分散,获得混合反应液;其中,所述硅烷偶联剂溶剂包含有两种以上不同的硅烷偶联剂;

对所述反应液进行高温回流反应工艺,冷却后依次经过离心洗涤工艺和干燥工艺处理,获得表面接枝有两种以上不同的有机功能基团的二氧化硅颗粒。

优选地,所述二氧化硅颗粒与所述硅烷偶联剂溶剂的质量比为1:(1~5)。

优选地,所述高温回流反应工艺是在冷凝回流设备中进行,反应温度为90℃~140℃,反应时间为3h~24h。

优选地,所述离心洗涤工艺中使用的洗涤剂为无水乙醇;所述干燥工艺的温度为100℃~300℃,时间为3h~24h。

本发明的另一方面是提供一种环氧树脂复合材料,包含环氧树脂基体和填料,其中,所述环氧树脂基体包括环氧树脂和固化剂,所述填料为如上所述的二氧化硅填料。

优选地,所述环氧树脂为双酚A型环氧树脂、双酚F型环氧树脂和脂环族环氧树脂中的一种或两种以上,所述固化剂为脂环族酸酐类固化剂或胺类固化剂。

优选地,所述环氧树脂基体中,所述环氧树脂与所述固化剂的质量比为10:(1~5);所述环氧树脂基体与所述二氧化硅填料的质量比为10:(3~7)。

本发明实施例提供的二氧化硅填料,具体是由两种以上不同的硅烷偶联剂进行了表面改性而在表面接枝两种以上不同的有机功能基团的二氧化硅颗粒,通过在表面接枝两种以上不同的有机功能基团,提高了二氧化硅填料在树脂基材中的相容性与分散性,在填料的粒径较小且较高的填充量时能够使得复合材料具有较低的粘度,粘度稳定性优异。

本发明实施例提供的二氧化硅填料的制备方法,其具有工艺流程简单、工艺条件易于实现的优点,有利于大规模的工业化应用。

附图说明

图1是本发明实施例1中的未改性二氧化硅颗粒的SEM图;

图2是本发明实施例1制备获得的二氧化硅填料的SEM图;

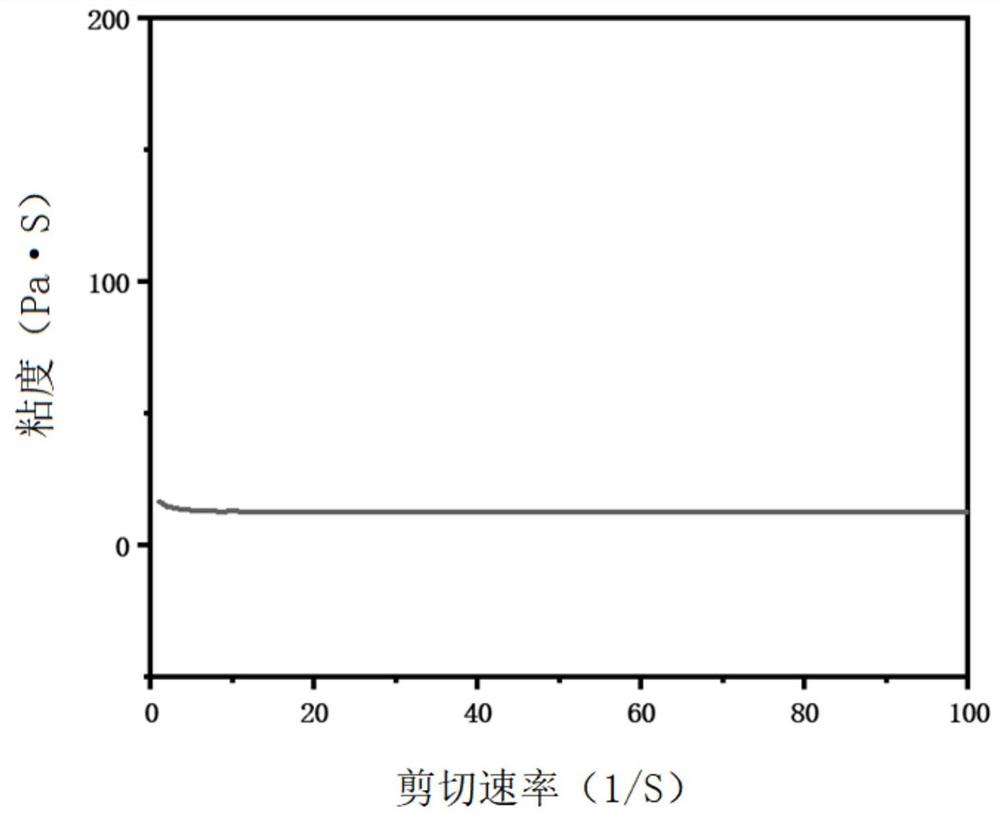

图3是本发明实施例1制备获得的环氧树脂复合材料在剪切速率为0~100S

图4是本发明实施例2制备获得的二氧化硅填料的SEM图;

图5是本发明实施例3制备获得的二氧化硅填料的SEM图;

图6是本发明实施例4制备获得的二氧化硅填料的SEM图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面结合附图对本发明的具体实施方式进行详细说明。这些优选实施方式的示例在附图中进行了例示。附图中所示和根据附图描述的本发明的实施方式仅仅是示例性的,并且本发明并不限于这些实施方式。

在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

本发明实施例首先提供了一种二氧化硅填料,所述二氧化硅填料是由两种以上不同的硅烷偶联剂进行了表面改性而在表面接枝两种以上不同的有机功能基团的二氧化硅颗粒。

在具体的方案中,所述二氧化硅颗粒为球形二氧化硅颗粒,所述二氧化硅颗粒的粒径为90nm~110nm。

在具体的方案中,所述两种以上不同的硅烷偶联剂选自氨丙基三乙氧基硅烷、缩水甘油迷氧基丙基三甲氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、巯丙基三甲氧基硅烷、巯丙基三乙氧基硅烷、乙二胺丙基三乙氧基硅烷、乙二胺丙基甲基二甲氧基硅烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷、3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷,3-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、苯基三甲氧基硅烷、二苯基二甲氧基硅烷、甲基苯基二甲氧基硅烷、甲基三乙氧基硅烷、辛基三甲氧基硅烷、十六烷基三甲氧基硅烷和十八烷基三甲氧基硅烷中的任意相互不反应的两种以上。

如上所述的二氧化硅填料,选择两种或两种以上硅烷偶联剂同时改性二氧化硅,由此在二氧化硅颗粒表面接枝两种或者两种以上不同的有机基团,每一种有机功能基团发挥不同的作用,其填充于环氧树脂复合材料中,提高了二氧化硅填料在树脂基材中的相容性与分散性,在填料的粒径较小且较高的填充量时能够使得复合材料具有较低的粘度,粘度稳定性优异。

本发明实施例还提供了如上所述的二氧化硅填料的制备方法,其包括:

步骤S10、将二氧化硅颗粒于硅烷偶联剂溶剂中搅拌分散,获得混合反应液;其中,所述硅烷偶联剂溶剂包含有两种以上不同的硅烷偶联剂。

在优选的方案中,所述二氧化硅颗粒与所述硅烷偶联剂溶剂的质量比选择为1:(1~5)。

在优选的方案中,所述两种以上不同的硅烷偶联剂选自氨丙基三乙氧基硅烷、缩水甘油迷氧基丙基三甲氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、巯丙基三甲氧基硅烷、巯丙基三乙氧基硅烷、乙二胺丙基三乙氧基硅烷、乙二胺丙基甲基二甲氧基硅烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷、3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷,3-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷、二苯基二甲氧基硅烷、甲基苯基二甲氧基硅烷、甲基三乙氧基硅烷、丙基三甲氧基硅烷、甲基三甲氧基硅烷、辛基三甲氧基硅烷、十六烷基三甲氧基硅烷和十八烷基三甲氧基硅烷中的任意相互不反应的两种以上。

在更优选的方案中,所述硅烷偶联剂溶剂中,两种以上不同的硅烷偶联剂按照等体积比混合。其中,使用苯基三甲氧基硅烷、辛基三甲氧基硅烷、甲基三甲氧基硅烷、十六烷基三甲氧基硅烷、十八烷基三甲氧基硅烷、二苯基二甲氧基硅烷、苯基三乙氧基硅烷、丙基三甲氧基硅烷中的一种或多种硅烷偶联剂,并且同时使用(3-巯基丙基)三甲氧基硅烷、3-(异丁烯酰氧)丙基三甲氧基硅烷、3-缩水甘油基氧基丙基三甲氧基硅烷、2-(3,4-环氧环己烷)乙基三甲氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷、苯氨基甲基三乙氧基硅烷、乙烯基三甲氧基硅烷中的一种偶联剂,可以保证硅烷偶联剂之间不发生反应。

在优选的方案中,所述混合反应液加入磁力搅拌子进行磁力搅拌。

步骤S20、对所述反应液进行高温回流反应工艺,冷却后依次经过离心洗涤工艺和干燥工艺处理,获得表面接枝有两种以上不同的有机功能基团的二氧化硅颗粒。

在优选的方案中,所述高温回流反应工艺是在冷凝回流设备中进行,反应温度为90℃~140℃,反应时间为3h~24h。

在优选的方案中,所述离心洗涤工艺中使用的洗涤剂为无水乙醇;所述干燥工艺的温度为100℃~300℃,时间为3h~24h。

如上所述的二氧化硅填料的制备方法,其具有工艺流程简单、工艺条件易于实现的优点,有利于大规模的工业化应用。

另外,如上所述的二氧化硅填料的制备方法,在对二氧化硅颗粒进行表面改性的过程中,直接使用硅烷偶联剂作为溶剂,将二氧化硅加入过量的硅烷偶联剂溶剂中,在一定温度下加热,冷凝回流一定时间使得硅烷偶联剂成功改性二氧化硅颗粒,避免添加其他有机物或者溶剂。

本发明实施例还提供了一种环氧树脂复合材料,包含环氧树脂基体和填料,其中,所述环氧树脂基体包括环氧树脂和固化剂,所述填料为本发明实施例如上所述的二氧化硅填料。

在优选的方案中,所述环氧树脂为双酚A型环氧树脂、双酚F型环氧树脂和脂环族环氧树脂中的一种或两种以上,所述固化剂为脂环族酸酐类固化剂或胺类固化剂。

在优选的方案中,所述环氧树脂基体中,所述环氧树脂与所述固化剂的质量比为10:(1~5);所述环氧树脂基体与所述二氧化硅填料的质量比为10:(3~7)。

所述环氧树脂复合材料的制备工艺包括:

(1)、将所述环氧树脂与所述固化剂按质量比为10:(1~5)的比例混合,使用行星式混料机充分混合均匀制备得到环氧树脂基体。

(2)将所述环氧树脂基体与所述二氧化硅填料按质量比为10:(3~7)的比例通过高速行星式混料机混合均匀,得到所述环氧树脂复合材料。

实施例1

一、二氧化硅填料及其制备工艺

将50g苯基三甲氧基硅烷和50g 3-缩水甘油基氧基丙基三甲氧基硅烷加入反应装置单口烧瓶中,加入50g粒径100nm二氧化硅于单口烧瓶中,加入磁力搅拌转子,加热到120℃,在800rpm转速下搅拌,冷凝回流反应12h。

将反应后得到的液态混合物置于离心瓶中,高速离心机中转速8000rpm下离心10分钟,将粉体与硅烷偶联剂液体分离,将硅烷偶联剂液体回收收集可以重复利用,粉体用无水乙醇超声清洗、离心,反复3次,目的是除去二氧化硅表面的物理吸附硅烷,得到粉体置于110℃鼓风干燥箱中鼓风干燥6h,进一步促进硅烷偶联剂与二氧化硅表面的化学接枝,得到改性的二氧化硅填料。

未改性二氧化硅SEM形貌图如图1所示,本实施例改性后得到的二氧化硅填料SEM形貌图如图2所示。

二、环氧树脂复合材料及其制备工艺

将双酚F环氧树脂与固化剂二乙基甲苯二胺按质量比10:2.7配成均一的环氧树脂基体,并在行星式混料机中混合均匀。将所述环氧树脂基体与本实施例制备得到的二氧化硅填料按质量比为10:4的比例混合,通过高速行星式混料机真空状态下混合均匀并脱除气泡,制备获得环氧树脂复合材料。

三、环氧树脂复合材料的粘度测试

将本实施例制备获得的液态环氧树脂复合材料在平行板流变仪下进行粘度测试。测试时平板流变仪两板间距为0.2mm,剪切速率为0~100S

参见图3的曲线图,本实施例制备获得的环氧树脂复合材料的粘度低,且具有优异的粘度稳定性。

实施例2

一、二氧化硅填料及其制备工艺

将50g甲基三甲氧基硅烷和50g氨丙基三乙氧基硅烷加入反应装置单口烧瓶中,加入100g粒径100nm二氧化硅于单口烧瓶中,加入磁力搅拌转子,加热到140℃,在800rpm转速下搅拌,冷凝回流反应3h。

将反应后得到的液态混合物置于离心瓶中,高速离心机中转速8000rpm下离心10分钟,将粉体与硅烷偶联剂液体分离,将硅烷偶联剂液体回收收集可以重复利用,粉体用无水乙醇超声清洗、离心,反复3次,目的是除去二氧化硅表面的物理吸附硅烷,得到粉体置于110℃鼓风干燥箱中鼓风干燥6h,进一步促进硅烷偶联剂与二氧化硅表面的化学接枝,得到改性的二氧化硅填料。

本实施例改性后得到的二氧化硅填料SEM形貌图如图4所示。

二、环氧树脂复合材料及其制备工艺

将双酚F环氧树脂与固化剂二乙基甲苯二胺按质量比10:2.7配成均一的环氧树脂基体,并在行星式混料机中混合均匀。将所述环氧树脂基体与本实施例制备得到的二氧化硅填料按质量比为10:5的比例混合,通过高速行星式混料机真空状态下混合均匀并脱除气泡,制备获得环氧树脂复合材料。

参照实施例1的方式对本实施例制备获得的环氧树脂复合材料进行粘度测试。本实施例的环氧树脂复合材料在剪切速率为50S

实施例3

一、二氧化硅填料及其制备工艺

将100g辛基三甲氧基硅烷和50g 2-(3,4-环氧环己烷)乙基三甲氧基硅烷加入反应装置单口烧瓶中,加入50g粒径100nm二氧化硅于单口烧瓶中,加入磁力搅拌转子,加热到90℃,在800rpm转速下搅拌,冷凝回流反应24h。

将反应后得到的液态混合物置于离心瓶中,高速离心机中转速8000rpm下离心10分钟,将粉体与硅烷偶联剂液体分离,将硅烷偶联剂液体回收收集可以重复利用,粉体用无水乙醇超声清洗、离心,反复3次,目的是除去二氧化硅表面的物理吸附硅烷,得到粉体置于110℃鼓风干燥箱中鼓风干燥6h,进一步促进硅烷偶联剂与二氧化硅表面的化学接枝,得到改性的二氧化硅填料。

本实施例改性后得到的二氧化硅填料SEM形貌图如图5所示。

二、环氧树脂复合材料及其制备工艺

将双酚F环氧树脂与固化剂二乙基甲苯二胺按质量比10:2.7配成均一的环氧树脂基体,并在行星式混料机中混合均匀。将所述环氧树脂基体与本实施例制备得到的二氧化硅填料按质量比为10:7的比例混合,通过高速行星式混料机真空状态下混合均匀并脱除气泡,制备获得环氧树脂复合材料。

参照实施例1的方式对本实施例制备获得的环氧树脂复合材料进行粘度测试。本实施例的环氧树脂复合材料在剪切速率为50S

实施例4

一、二氧化硅填料及其制备工艺

将100g苯基三乙氧基硅烷和100g苯氨基甲基三乙氧基硅烷以及50g丙基三甲氧基硅烷加入反应装置单口烧瓶中,加入50g粒径100nm二氧化硅于单口烧瓶中,加入磁力搅拌转子,加热到100℃,在800rpm转速下搅拌,冷凝回流反应18h。

将反应后得到的液态混合物置于离心瓶中,高速离心机中转速8000rpm下离心10分钟,将粉体与硅烷偶联剂液体分离,将硅烷偶联剂液体回收收集可以重复利用,粉体用无水乙醇超声清洗、离心,反复3次,目的是除去二氧化硅表面的物理吸附硅烷,得到粉体置于110℃鼓风干燥箱中鼓风干燥6h,进一步促进硅烷偶联剂与二氧化硅表面的化学接枝,得到改性的二氧化硅填料。

本实施例改性后得到的二氧化硅填料SEM形貌图如图6所示。

二、环氧树脂复合材料及其制备工艺

将双酚F环氧树脂与固化剂二乙基甲苯二胺按质量比10:2.7配成均一的环氧树脂基体,并在行星式混料机中混合均匀。将所述环氧树脂基体与本实施例制备得到的二氧化硅填料按质量比为10:4的比例混合,通过高速行星式混料机真空状态下混合均匀并脱除气泡,制备获得环氧树脂复合材料。

参照实施例1的方式对本实施例制备获得的环氧树脂复合材料进行粘度测试。本实施例的环氧树脂复合材料在剪切速率为50S

综上所述,本发明实施例提供的二氧化硅填料,表面接枝两种以上不同的有机基团,其填充于环氧树脂复合材料中,提高了二氧化硅填料在树脂基材中的相容性与分散性,在填料的粒径较小且较高的填充量时能够使得复合材料具有较低的粘度,粘度稳定性优异。

以上所述仅是本申请的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本申请的保护范围。

- 二氧化硅填料、二氧化硅填料的表面处理方法及环氧树脂复合材料

- 二氧化硅填料及其制备方法、环氧树脂复合材料