一种光催化自清洁玻璃及其制备方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明复合材料领域,特别涉及一种光催化自清洁复合材料。

背景技术

光催化剂,如常见的二氧化钛、氧化锌、氧化锡、二氧化锆、硫化镉等多种氧化物硫化物半导体,通过其在光的作用下,在光催化剂原位生成光生电子空穴对,光生空穴可在于媒介(O

目前,光催化自清洁玻璃主要通过在玻璃表面构建由掺杂或非掺杂二氧化钛纳米薄膜,构建方法包括化学气相沉积、蒸镀等方法。这些方法构建的纳米表面中不可避免的导致多种二氧化钛晶型共存,其中只有锐钛矿型二氧化钛具有光催化活性,光催化效率低,并且相对复杂的工艺也使得其成本较高。

类石墨相氮化碳,即g-C

随着社会的发展,光催化自清洁材料逐渐被人类所了解与应用,基于二氧化钛等金属氧化物、硫化物半导体在实际应用和生产过程中容易造成环境的二次污染,且诸如硫化镉等半导体材料具有较高的生物毒性,危害使用者健康的情况下,以g-C

发明内容

本发明的目的在于针对上述现有技术的不足,提供一种光催化自清洁玻璃及其制备方法。

本发明所采取的技术方案是:一种光催化自清洁玻璃的制备方法,其包括如下工艺步骤:

1)制备CNNS(氮化碳纳米片):将g-C

2)配制A、B溶液:在容器A中加入去离子水和步骤1)所得CNNS,经超声处理混合配制成CNNS浓度为1-5g/L的A溶液,在容器B中加入去离子水和PDDA(聚二烯丙基二甲基氯化铵),混合配制成PDDA浓度为1-5g/L的B溶液;

3)构建复合材料:取经表面羟基化处理后的玻璃基材,先置于B溶液中15-20min、经去离子水洗涤、再置于A溶液中15-20min,实现一层PDDA-CNNS纳米薄膜堆积;多次重复堆积形成多层PDDA-CNNS纳米薄膜,后经干燥,得光催化自清洁玻璃。

步骤1)中经过充分的超声搅拌并回流可以起到控制g-C

作为上述方案的进一步改进,步骤3)中所述经表面羟基化处理为将玻璃基材置于温度为80-100℃的由浓硫酸与30%双氧水按体积比为(2.3-9):1配制成的混合溶液中浸泡1-2h。具体地,经过羟基化处理之后,石英玻璃被阴离子化,更易与聚阳离子PDDA发生静电作用而吸附。在羟基化处理的过程中要控制好混合溶液的温度,温度过低会导致反应过慢,过高易导致溶液沸腾飞溅。同时浸泡也需要保障充足的时长,避免羟基化不完全。

作为上述方案的进一步改进,步骤3)中所述重复堆积形成多层PDDA-CNNS纳米薄膜的层数为8层。具体地,通过紫外吸收光谱表征发现,堆积层数8层以上对吸光能力增加变化已不明显,得出8层为最为经济且具有接近最优的自清洁降解能力。

作为上述方案的进一步改进,步骤1)中所述g-C

作为上述方案的进一步改进,步骤1)中所述g-C

本发明所采取的另一个技术方案是:一种光催化自清洁玻璃,其由以上所述的制备方法制备所得。

本发明的有益效果是:

本发明通过层层静电自组装方式在玻璃基材上构建多层PDDA-CNNS纳米薄膜,其中PDDA不仅起到堆积作用,更改善了该自清洁表面的亲水能力,同时有利于该自清洁表面光生电子与空穴的分离,进一步提高了g-C

本发明制备所得的光催化自清洁玻璃对生活中常见的颜色污染具有优异的降解能力,其光催化自清洁性能优异。

附图说明

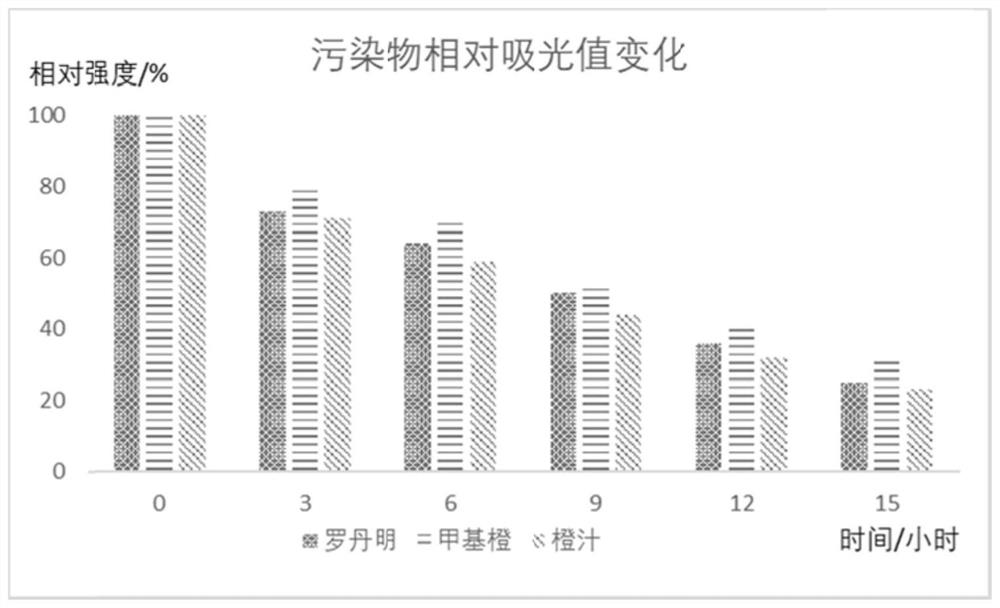

图1为实施例1的光催化自清洁性能测试的测试结果;

图2为对比例1的光催化自清洁性能测试的测试结果;

图3为对比例2的光催化自清洁性能测试的测试结果;

图4为实施例2的光催化自清洁性能测试的测试结果;

图5为实施例3的光催化自清洁性能测试的测试结果。

具体实施方式

下面结合实施例对本发明进行具体描述,以便于所属技术领域的人员对本发明的理解。有必要在此特别指出的是,实施例只是用于对本发明做进一步说明,不能理解为对本发明保护范围的限制,所属领域技术熟练人员,根据上述发明内容对本发明作出的非本质性的改进和调整,应仍属于本发明的保护范围。同时下述所提及的原料未详细说明的,均为市售产品;未详细提及的工艺步骤或制备方法为均为本领域技术人员所知晓的工艺步骤或制备方法。

实施例1

一种光催化自清洁玻璃的制备方法,其包括如下工艺步骤:

1)制备CNNS:将g-C

2)配制A、B溶液:在容器A中加入去离子水和步骤1)所得CNNS,经超声处理混合配制成CNNS浓度为3.2g/L的A溶液,在容器B中加入去离子水和PDDA,混合配制成PDDA浓度为1g/L的B溶液;

3)构建复合材料:取经表面羟基化处理后的玻璃基材,依次置于B溶液中15min、去离子水洗涤、置于A溶液中15min,完成第一层PDDA-CNNS纳米薄膜堆积,再重复堆积形成8层PDDA-CNNS纳米薄膜,后经干燥,得实施例1光催化自清洁玻璃。

其中,本实施例步骤1)中所述g-C

取三份实施例1光催化自清洁玻璃试样进行光催化自清洁性能测试,具体为分别将10ml的罗丹明溶液、10ml的甲基橙溶液和10ml的橙汁滴至三份试样表面,而后将已污染的试样同时移至早上十点的太阳光下,每隔三小时测量其染料污染物的吸光度变化,吸光度的相对强度代表着污染物浓度的变化,所得测试结果如附图1所示纵坐标为吸光度相对强度,单位为100%;横坐标为相隔时间,单位为小时。测试结果表明本发明制备所得的光催化自清洁玻璃可在太阳光下对生活中常见的有机染料进行光催化降解,且其光催化自清洁性能优异。

对比例1

以普通石英玻璃作为对比例1

取三份石英玻璃试样进行光催化自清洁性能测试,具体为分别将10ml的罗丹明溶液、10ml的甲基橙溶液和10ml的橙汁滴至三份试样表面,而后将已污染的试样同时移至早上十点的太阳光下,每隔三小时测量其染料污染物的吸光度变化,吸光度的相对强度代表着污染物浓度的变化,所得测试结果如附图2所示纵坐标为吸光度相对强度,单位为100%;横坐标为相隔时间,单位为小时。

对比例2

以单层PDDA-CNNS玻璃作为对比例2

1)制备CNNS:将g-C

2)配制A、B溶液:在容器A中加入去离子水和步骤1)所得CNNS,经超声处理混合配制成CNNS浓度为3.2g/L的A溶液,在容器B中加入去离子水和PDDA,混合配制成PDDA浓度为1g/L的B溶液;

3)构建复合材料:取经表面羟基化处理后的玻璃基材,依次置于B溶液中15min、去离子水洗涤、置于A溶液中15min,完成第一层PDDA-CNNS纳米薄膜堆积,后经干燥,得实对比例2光催化自清洁玻璃。

其中,本对比例步骤1)中所述g-C

取三份对比例2光催化自清洁玻璃试样进行光催化自清洁性能测试,具体为分别将10ml的罗丹明溶液、10ml的甲基橙溶液和10ml的橙汁滴至三份试样表面,而后将已污染的试样同时移至早上十点的太阳光下,每隔三小时测量其染料污染物的吸光度变化,吸光度的相对强度代表着污染物浓度的变化,所得测试结果如附图3所示纵坐标为吸光度相对强度,单位为100%;横坐标为相隔时间,单位为小时。

实施例2

一种光催化自清洁玻璃的制备方法,其包括如下工艺步骤:

1)制备CNNS:将g-C

2)配制A、B溶液:在容器A中加入去离子水和步骤1)所得CNNS,经超声处理混合配制成CNNS浓度为4g/L的A溶液,在容器B中加入去离子水和PDDA,混合配制成PDDA浓度为1g/L的B溶液;

3)构建复合材料:取经表面羟基化处理后的玻璃基材,依次置于B溶液中20min、去离子水洗涤、置于A溶液中20min,完成第一层PDDA-CNNS纳米薄膜堆积,再重复堆积形成12层PDDA-CNNS纳米薄膜,后经干燥,得实施例2光催化自清洁玻璃。

其中,本实施例步骤1)中所述g-C

取三份实施例2光催化自清洁玻璃试样进行光催化自清洁性能测试,具体为分别将10ml的罗丹明溶液、10ml的甲基橙溶液和10ml的橙汁滴至三份试样表面,而后将已污染的试样同时移至早上十点的太阳光下,每隔三小时测量其吸光度变化,所得测试结果如附图4所示,纵坐标为吸光度相对强度,单位为100%;横坐标为相隔时间,单位为小时。测试结果表明本发明制备所得的光催化自清洁玻璃可在太阳光下对生活中常见的有机染料进行光催化降解,且其光催化自清洁性能优异。

实施例3

一种光催化自清洁玻璃的制备方法,其包括如下工艺步骤:

1)制备CNNS:将g-C

2)配制A、B溶液:在容器A中加入去离子水和步骤1)所得CNNS,经超声处理混合配制成CNNS浓度为5g/L的A溶液,在容器B中加入去离子水和PDDA,混合配制成PDDA浓度为2g/L的B溶液;

3)构建复合材料:取经表面羟基化处理后的玻璃基材,依次置于B溶液中20min、去离子水洗涤、置于A溶液中20min,完成第一层PDDA-CNNS纳米薄膜堆积,再重复堆积形成10层PDDA-CNNS纳米薄膜,后经干燥,得实施例3光催化自清洁玻璃。

其中,本实施例步骤1)中所述g-C

取三份实施例3光催化自清洁玻璃试样进行光催化自清洁性能测试,具体为分别将10ml的罗丹明溶液、10ml的甲基橙溶液和10ml的橙汁滴至三份试样表面,而后将已污染的试样同时移至早上十点的太阳光下,每隔三小时测量其吸光度变化,所得测试结果如附图5所示纵坐标为吸光度相对强度,单位为100%;横坐标为相隔时间,单位为小时。测试结果表明本发明制备所得的光催化自清洁玻璃可在太阳光下对生活中常见的有机染料进行光催化降解,且其光催化自清洁性能优异。

上述实施例为本发明的优选实施例,凡与本发明类似的工艺及所作的等效变化,均应属于本发明的保护范畴。

- 一种光催化自清洁玻璃及其制备方法

- 一种具有持久良好光催化自清洁以及表面超疏水效果的双重自清洁面料的制备方法