口罩耳带穿套焊接设备

文献发布时间:2023-06-19 10:46:31

技术领域

本发明属于口罩成形机械技术领域,尤其涉及一种口罩耳带穿套焊接设备。

背景技术

口罩是用于医疗防护物质;随着今年疫情的爆发,口罩的需求量大量增加。目前的口罩主要分为一次性医用口罩,外科口罩,N95口罩和鱼型口罩等。现有的一些外科N95口罩,其耳带或者头箍带是可调节的。目前口罩的耳带可调节,是采用硅胶套紧套在耳带上,通过调节硅胶套的位置,进而实现调节耳带的有效长度。由于硅胶套的具有套设,并且孔径小,因此将耳带穿过硅胶套会比较不便;目前将硅胶套套在耳带上,是采用人工手动套,其工作量大,效率低下。

发明内容

本发明的目的在于提供一种口罩耳带穿套焊接设备,旨在解决现有的口罩的耳带依靠人工将硅胶套套在耳带上工作量大,效率低下的问题。

为实现上述目的,本发明实施例提供的一种口罩耳带穿套焊接设备,包括机架、口罩输送线、支撑座、熔接装置和两组相对设置的耳带穿套机构;所述口罩输送线设于所述机架上,所述口罩输送线上设多个口罩定位模,用于放置定位口罩;所述支撑座设于所述机架上;所述熔接装置设于所述支撑座的顶端、且位于所述口罩输送线的上方,用于夹持耳带焊接在所述口罩定位模内的口罩上;所述耳带穿套机构包括耳带输送切断装置、硅胶套输送机构、驱动机构和勾针;所述耳带输送切断装置设于所述机架上,且位于口罩输送线的一侧,用于耳带夹持和切断;所述硅胶套输送机构的一侧,所述硅胶套输送机构的端部有定位座,所述定位座内设有定位腔,用于定位所述硅胶套输送机构输送的硅胶套,所述定位座上设于贯通所述定位腔形成的两侧壁的通孔;所述驱动机构设于所述定位座的一侧;所述勾针设于所述驱动机构的伸缩端,所述驱动机构驱动所述勾针穿过设置在定位座内的硅胶套,勾拉耳带输送切断装置上的耳带穿过硅胶套。

进一步,所述硅胶套输送机构、所述驱动机构和所述定位座均设于支撑架上。

进一步,所述驱动机构包括第一升降机构和第一平移机构;所述第一平移机构设于所述第一升降机构上,所述勾针设于所述第一平移机构的伸缩端;所述第一平移机构推动所述勾针伸向所述耳带输送切断装置。

进一步,所述第一平移机构包括多件支撑导柱、升降板、升降座、伸缩气缸、顶板和升降气缸;多件所述支撑导柱竖直地设置在所述第一升降机构的升降座上,所述顶板连接各所述支撑导柱的顶端;所述升降板滑动地连接各所述支撑导柱,所述升降气缸设于所述顶板上,且所述升降气缸的伸缩杆与所述升降板连接;所述升降座设于所述升降板的底部,所述伸缩气缸设于所述升降座上,所述勾针设于所述伸缩气缸上。

进一步,所述升降座靠近所述定位座的一端设有导向板,所述导向板上设有通孔,用于所述勾针穿过;所述导向板的内侧设有气动伸缩件,所述气动伸缩件的伸缩端设有导向滑块,所述导向滑块上设有导向孔,所述气动伸缩件推动所述导向滑块下移到底端,所述导向孔与所述通孔的轴线重合。

进一步,所述驱动机构还包括第二平移机构,所述第一平移机构设于所述第二平移机构的移动座上;所述第二平移机构的移动座上设置有连接座,所述连接座上延伸有延伸部,所述延伸部的端部延伸有位于所述定位座前端的安装部,所述安装部还设有两拉钩。

进一步,所述第一平移机构包括多件支撑导柱、升降板、升降座、伸缩气缸、顶板和升降气缸;多件所述支撑导柱竖直地设置在所述第二平移机构的移动板上,所述顶板连接各所述支撑导柱的顶端;所述升降板滑动地连接各所述支撑导柱,所述升降气缸设于所述顶板上,且所述升降气缸的伸缩杆与所述升降板连接;所述升降座设于所述升降板的底部,所述伸缩气缸设于所述升降座上,所述勾针设于所述伸缩气缸上。

进一步,所述升降座靠近所述定位座的一端设有导向板,所述导向板上设有通孔,用于所述勾针穿过;所述导向板的内侧设有气动伸缩件,所述气动伸缩件的伸缩端设有导向滑块,所述导向滑块上设有导向孔,所述气动伸缩件推动所述导向滑块下移到底端,所述导向孔与所述通孔的轴线重合。

进一步,所述耳带输送切断装置包括耳带输送机构、剪切机构、直线模组和耳带夹持机构;所述耳带输送机构设于所述支撑座上,所述剪切机构和所述直线模组设于所述机架上,所述耳带夹持机构设于所述直线模组上;所述耳带输送机构输送耳带穿过所述剪切机构,所述直线模组驱动所述耳带夹持机构拉扯耳带。

进一步,所述剪切机构包括第一安装座、第二安装座、气动剪、压紧气缸和气动夹;所述第一安装座和所述第二安装座设于机架上,所述气动剪设于所述第一安装座靠近所述第二安装座的一侧,所述气动夹设于所述第一安装座的另一侧;所述第二安装座上端的一侧设有穿线座,所述穿线座的底部设有穿线槽,所述压紧气缸设于所述第二安装座上,所述压紧气缸的伸缩端设于伸入所述穿线槽的压紧块;所述耳带输送机构输送的耳带依次穿过所述穿线槽、所述气动剪和所述气动夹。

进一步,所述耳带夹持机构包括连接板和第一耳带夹和第二耳带夹;所述连接板设于所述直线模组的移动座上,所述第一耳带夹和所述第二耳带夹相对设置在所述连接板的两端。

进一步,熔接装置包括第二升降机构、熔接上模、第三升降机构、超声波熔接机、熔接下模、熔接夹持旋转机构;支撑座包括两安装架和载板,两所述安装架相对设置在所述机架上,且位于所述口罩输送线的两侧,所述载板连接两所述机架的顶端;所述第二升降机构设于所述载板上,所述熔接上模设于所述第二升降机构的底端,所述第三升降机构设于所述机架内,所述超声波熔接机设于所述第三升降机构上,所述熔接下模设于所述超声波熔接机上,各所述口罩定位模均设置有避空所述熔接下模的避空孔;所述熔接夹持旋转机构数量为两组,且相对设置在所述载板的两端;两所述熔接夹持旋转机构分别夹持两所述耳带穿套机构穿有硅胶套的耳带到所述位于所述熔接上模与所述熔接下模之间的所述口罩定位模上。

进一步,所述熔接夹持旋转机构包括第三平移机构、移动载板、两组连接导柱、支撑气缸、底板和两组旋转夹组件;所述第三平移机构设于所述载板上,所述第三平移机构上设有延伸到所述载板两侧的平移板;两组所述连接导柱相对设置在所述第三平移机构的平移板的两端,且滑动穿过所述平移板;所述移动载板连接在两所述连接导柱的上端,所述底板连接在两组所述连接导柱的底端,所述支撑气缸设于所述移动载板上,所述支撑气缸的活塞杆滑动穿过所述移动载板与所述平移板连接;两所述旋转夹组件相对设置在所述底板的两端;两所述旋转夹组件夹持穿设有硅胶套耳带的两端,所述第三平移机构驱动所述移动载板平移,使耳带转运到对应口罩上。

进一步,所述旋转夹组件包括转轴、连接块、气爪、齿轮、推动气缸、齿条、连接座、限位块和限位销;所述转轴贯穿所述底板、且与所述底板转动连接,所述连接块设于所述转轴的底端,所述气爪设于所述连接块远离所述转轴的一端;所述齿轮套设与所述转轴的上端,所述推动气缸设于所述底板上,所述齿条设于所述推动气缸上、且与所述齿轮啮合;所述限位块设于所述转轴的顶端,所述限位块的两端距离所述转轴轴线的距离不相等;所述连接座设于所述底板上,两所述限位销设于所述连接座的上端;所述推动气缸推动所述齿条一端,使所述转轴旋转180°,且所述限位块的一端始终限位在一所述限位销的端部。

进一步,所述气爪包括平行夹、第一夹爪和第二夹爪;所述第一夹爪和所述第二夹爪的内侧均设置有安装槽,所述平行夹的两夹爪分别可拆卸安装在对应的所述安装槽内。

进一步,口罩输送线包括两组相对设置的链条传送机;所述口罩定位模连接两所述链条传送机的链条,两所述链条传送机驱动所述口罩定位模循环移动。

进一步,所述口罩定位模包括模板、支撑立板和弹性夹,所述模板上设有定位凹陷部,所述支撑立板设于所述定位凹陷部内、且向上延伸,用于支撑口罩;所述定位凹陷部设有两贯穿所述模板的安装槽,两所述安装槽位位于所述支撑立板的两侧,各所述安装槽内枢接有所述弹性夹,用于夹紧口罩在所述定位凹陷部内。

进一步,所述机架还设有取料机械手和传送线,用于取出焊接有耳带的口罩。

进一步,所述勾针的自由端的顶面设有切口,所述切口靠近自由端的端面反向倾斜形成倒勾。

本发明实施例提供的口罩耳带穿套焊接设备中的上述一个或多个技术方案至少具有如下技术效果:

1、耳带输送切断装置输送一定长度的耳带,并将耳带切断;硅胶套输送机构输送硅胶套到所述定位座内,所述驱动机构驱动所述勾针穿过设置在定位座内的硅胶套,勾拉耳带输送切断装置上的耳带穿过硅胶套;因此实现自动化穿硅胶套,代替了人工穿硅胶套,提高了效率,满足市场的需求。

2、熔接装置将穿设有硅胶套的耳带的两端熔接在口罩定位模内的口罩上;待焊接有耳带的口罩通过口罩输送线输送出去,并将下一需要焊接耳带的口罩输送到熔接机装置位置;进而实现耳带穿扣、焊接一体化工作,提高口罩成形效率。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

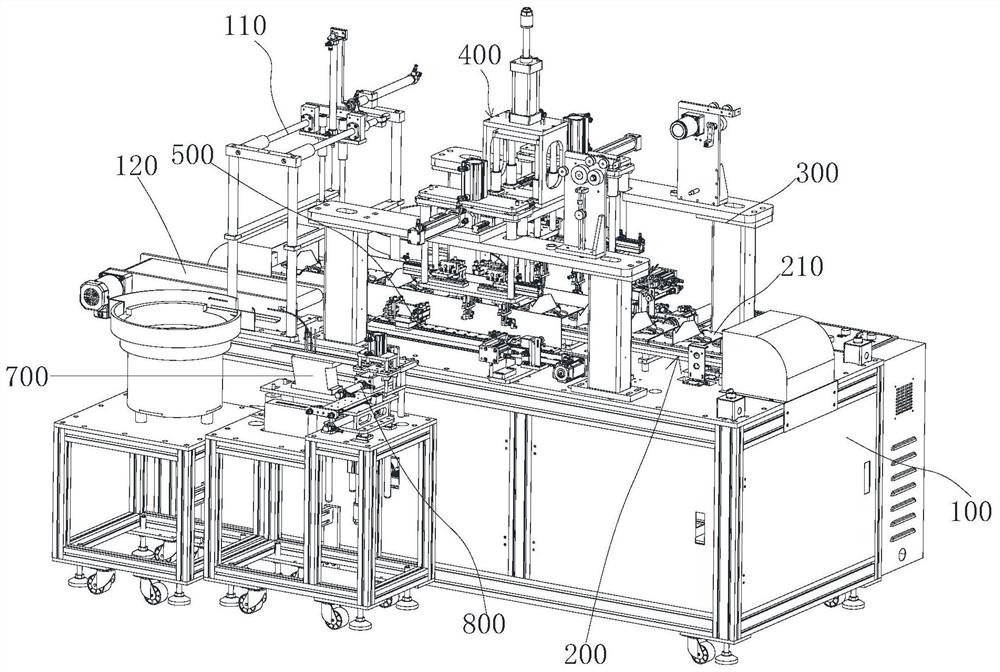

图1为本发明实施例提供的口罩耳带穿套焊接设备的结构图。

图2为本发明实施例提供的口罩耳带穿套焊接设备所述耳带穿套装置的结构图。

图3为本发明实施例提供的口罩耳带穿套焊接设备所述第一平移机构部分的结构图。

图4为本发明实施例提供的口罩耳带穿套焊接设备所述所述勾针连接第一平移机构的结构图。

图5为本发明实施例提供的口罩耳带穿套焊接设备两组所述耳带输送切断装置相对设置的结构图。

图6为本发明实施例提供的口罩耳带穿套焊接设备所述耳带输送切断装置的结构图。

图7为本发明实施例提供的口罩耳带穿套焊接设备所述穿线座部分的结构图。

图8为本发明实施例提供的口罩耳带穿套焊接设备所述熔接结构的结构图。

图9为本发明实施例提供的口罩耳带穿套焊接设备所述熔接夹持旋转机构的结构图。

图10为本发明实施例提供的口罩耳带穿套焊接设备所述口罩定位模的结构图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明的实施例,而不能理解为对本发明的限制。

在本发明实施例的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明实施例中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

在本发明的一个实施例中,参照图1,一种口罩耳带穿套焊接设备,包括机架100、口罩输送线200、支撑座300、熔接装置400和两组相对设置的耳带穿套机构。所述口罩输送线200设于所述机架100上,所述口罩输送线200上设多个口罩定位模210,用于放置定位口罩。所述支撑座300设于所述机架100上。所述熔接装置400设于所述支撑座300的顶端、且位于所述口罩输送线200的上方,用于夹持耳带焊接在所述口罩定位模210内的口罩上。

参照图1~4,所述耳带穿套机构包括耳带输送切断装置500、硅胶套输送机构700、驱动机构800和勾针900。所述耳带输送切断装置500设于所述机架100上,且位于口罩输送线200的一侧,用于耳带夹持和切断。所述硅胶套输送机构700的一侧,所述硅胶套输送机构700的端部有定位座710,所述定位座710内设有定位腔711,用于定位所述硅胶套输送机构700输送的硅胶套,所述定位座710上设于贯通所述定位腔711形成的两侧壁的通孔712。所述驱动机构800设于所述定位座710的一侧;所述勾针900设于所述驱动机构800的伸缩端,所述驱动机构800驱动所述勾针900穿过设置在定位座710内的硅胶套,勾拉耳带输送切断装置500上的耳带穿过硅胶套。本实施例,具体是:待焊接耳带的口罩逐一定位在口罩输送线200的口罩定位模210上。耳带输送切断装置500输送一定长度的耳带,并用于将耳带切断。硅胶套输送机构700输送硅胶套到所述定位座710的定位腔711内,所述驱动机构800驱动所述勾针900穿过设置在定位座710内的硅胶套,勾拉耳带输送切断装置500上的耳带穿过硅胶套;因此实现自动化穿硅胶套,代替了人工穿硅胶套,提高了效率,满足市场的需求。熔接装置400将穿设有硅胶套的耳带的两端熔接在口罩定位模710内的口罩上;待焊接有耳带的口罩通过口罩输送线200输送出去,并将下一需要焊接耳带的口罩输送到熔接机装置400位置;进而实现耳带穿扣、焊接一体化工作,提高口罩成形效率。

进一步,所述硅胶套输送机构700、所述驱动机构800和所述定位座710均设于支撑架上。

进一步,参照图2~4,所述驱动机构800包括第一升降机构810和第一平移机构820。所述第一平移机构820设于所述第一升降机构810上,所述勾针900设于所述第一平移机构820的伸缩端;所述第一平移机构推动所述勾针伸向所述耳带输送切断装置。本实施例,在将硅胶套套设在耳带上时,第一平移机构820推动勾针900穿过定位座710上的硅胶套,并伸向所述耳带输送切断装置500,第一升降机构810驱动第一平移机构820和勾针900上升,进而钩住耳带输送切断装置500输出的耳带,通过第一平移机构820拉动耳带回退,进而使得耳带穿过硅胶套,完成耳带穿硅胶的动作。

进一步,所述第一平移机构820包括多件支撑导柱821、升降板822、升降座823、伸缩气缸824、顶板825和升降气缸826。多件所述支撑导柱821竖直地设置在所述第一升降机构810的升降座上,所述顶板825连接各所述支撑导柱821的顶端。所述升降板822滑动地连接各所述支撑导柱821,所述升降气缸826设于所述顶板825上,且所述升降气缸826的伸缩杆与所述升降板822连接;所述升降座823设于所述升降板822的底部,所述伸缩气缸824设于所述升降座823上,所述勾针900设于所述伸缩气缸824上。本实施例中,通过伸缩气缸824驱动所述勾针900穿过定位座710上的硅胶套,并伸向耳带输送切断装置500,进而使得耳带输送切断装置500输出的耳带限位在勾针900上,通过伸缩气缸824拉动耳带回退,进而使得耳带穿过硅胶套;套将硅胶套套设在耳带上后,由升降气缸826拉动升降座823上升,进而达到硅胶套从定位座710中拉出,便有熔接装置400将耳带取出焊接到口罩上。

进一步,所述升降座823靠近所述定位座710的一端设有导向板827,所述导向板827上设有通孔,用于所述勾针穿过。所述导向板827的内侧设有气动伸缩件828,所述气动伸缩件828的伸缩端设有导向滑块829,所述导向滑块829上设有导向孔829a,所述气动伸缩件828推动所述导向滑块829下移到底端,所述导向孔829a与所述通孔的轴线重合。本设施例中,在勾针900将耳带穿过通孔后,由气动伸缩件828驱动导向滑块829上升或者下降,使得耳带脱离勾针900,进而便于将耳带取出焊接到口罩上。

进一步,所述驱动机构的另一实施例,请参照图2~图4,其还包括第二平移机构830,设于第一升降机构810上。所述第一平移机构820设于所述第二平移机构830的移动座上;所述第二平移机构830的移动座上设置有连接座831,所述连接座831上延伸有延伸部832,所述延伸部832的端部延伸有位于所述定位座710前端的安装部833,所述安装部833还设有两拉钩834。本实施例中,向先通过第一平移机构820推动勾针900穿过硅胶套,再由第二平移机构830驱动两拉钩824伸向输送切断装置500钩住耳带,再由第二平移机构830回退,拉动拉钩824之间部分的耳带套勾针900的勾部,再由第一平移机构820拉回勾针900,使得耳带穿过硅胶套。

进一步,所述第一平移机构820包括多件支撑导柱821、升降板822、升降座823、伸缩气缸824、顶板825和升降气缸826。多件所述支撑导柱821竖直地设置在所述第一升降机构810的升降座上,所述顶板825连接各所述支撑导柱821的顶端。所述升降板822滑动地连接各所述支撑导柱821,所述升降气缸826设于所述顶板825上,且所述升降气缸826的伸缩杆与所述升降板822连接;所述升降座823设于所述升降板822的底部,所述伸缩气缸824设于所述升降座823上,所述勾针900设于所述伸缩气缸824上。本实施例中,通过伸缩气缸824驱动所述勾针900穿过定位座710上的硅胶套,并伸向耳带输送切断装置500,进而使得耳带输送切断装置500输出的耳带限位在勾针900上,通过伸缩气缸824拉动耳带回退,进而使得耳带穿过硅胶套;套将硅胶套套设在耳带上后,由升降气缸826拉动升降座823上升,进而达到硅胶套从定位座710中拉出,便有熔接装置400将耳带取出焊接到口罩上。

进一步,所述升降座823靠近所述定位座710的一端设有导向板827,所述导向板827上设有通孔,用于所述勾针穿过。所述导向板827的内侧设有气动伸缩件828,所述气动伸缩件828的伸缩端设有导向滑块829,所述导向滑块829上设有导向孔829a,所述气动伸缩件828推动所述导向滑块829下移到底端,所述导向孔829a与所述通孔的轴线重合。本设施例中,在勾针900将耳带穿过通孔后,由气动伸缩件828驱动导向滑块829上升或者下降,使得耳带脱离勾针900,进而便于将耳带取出焊接到口罩上。

进一步,耳带输送切断装置500的具体实施例,请参照图5~7,所述耳带输送切断装置500包括耳带输送机构510、剪切机构520、直线模组530和耳带夹持机构540。所述耳带输送机构510设于所述支撑座300上,所述剪切机构520和所述直线模组530设于所述机架100上,所述耳带夹持机构540设于所述直线模组530上。所述耳带输送机构510输送耳带穿过所述剪切机构520,所述直线模组530驱动所述耳带夹持机构540拉扯耳带。本实施例中,通过耳带输送机构510将耳带输送至剪切机构520位置,再由耳带夹持机构540夹持耳带的端部,通过直线模组530驱动耳带夹持机构540移动一定距离后,由驱动机构800驱动勾针900勾取耳带,同时耳带夹持机构540往后移动,使得勾针900能往定位座710方向移动,达到穿过硅胶套。

进一步,所述剪切机构520包括第一安装座521、第二安装座522、气动剪523、压紧气缸524和气动夹525。所述第一安装座521和所述第二安装座522设于机架100上,所述气动剪523设于所述第一安装座521靠近所述第二安装座522的一侧,所述气动夹525设于所述第一安装座521的另一侧。所述第二安装座522上端的一侧设有穿线座526,所述穿线座526的底部设有穿线槽527,所述压紧气缸524设于所述第二安装座522上,所述压紧气缸524的伸缩端设于伸入所述穿线槽527的压紧块528。所述耳带输送机构510输送的耳带依次穿过所述穿线槽527、所述气动剪523和所述气动夹525。本实施例,耳带夹持机构540夹持耳带穿过气动夹525的一端,直线模组530驱动耳带夹持机构540移动一定距离,驱动机构800驱动勾针900勾去耳带,使得耳带穿过硅胶套,待勾取一定长度后,压紧气缸524推动压紧块528夹紧耳带在穿线槽527内,再由气动剪523剪断耳带。

进一步,所述耳带夹持机构540包括连接板541和第一耳带夹542和第二耳带夹543。所述连接板541设于所述直线模组530的移动座上,所述第一耳带夹542和所述第二耳带夹543相对设置在所述连接板541的两端。本实施例,在拉动耳带移动时,由第一耳带夹542夹持耳带的端部,实现拉动耳带移动和输送;在剪切机构520将耳带切断后,直线模组530驱动连接板541移动,使得第二耳带夹543位于气动夹525的一侧,因此第二耳带夹543可直接夹持耳带的另一端。因此便于熔接机装置400夹取耳带的两端。

进一步,熔接装置400的具体实施例,参照图8和图9,其包括第二升降机构410、熔接上模420、第三升降机构430、超声波熔接机440、熔接下模450、熔接夹持旋转机构460。支撑座300包括两安装架310和载板320,两所述安装架310相对设置在所述机架100上,且位于所述口罩输送线200的两侧,所述载板320连接两所述机架100的顶端。所述第二升降机构410设于所述载板320上,所述熔接上模420设于所述第二升降机构410的底端,所述第三升降机构设430于所述机架100内,所述超声波熔接机440设于所述第三升降机构430上,所述熔接下模450设于所述超声波熔接机440上,各所述口罩定位模210均设置有避空所述熔接下模450的避空孔。所述熔接夹持旋转机构460数量为两组,且相对设置在所述载板320的两端;两所述熔接夹持旋转机构460分别夹持两所述耳带穿套机构穿有硅胶套的耳带到所述位于所述熔接上模420与所述熔接下模450之间的所述口罩定位模210上。本实施中,在耳带熔接完成后,两熔接夹持旋转机构460分别夹持两侧的耳带,并将耳带的两端朝向口罩定位模210内的口罩,第二升降机构410驱动熔接上模420下移,第三升降机构430驱动熔接下模450上升,使得熔接下模450与熔接上模420压紧耳带的端部在口罩上,在超声波熔接机440的作用下,使得耳带熔接在口罩上。

进一步,所述熔接夹持旋转机构460包括第三平移机构461、移动载板462、两组连接导柱463、支撑气缸464、底板465和两组旋转夹组件466。所述第三平移机构461设于所述载板320上,所述第三平移机构461上设有延伸到所述载板320两侧的平移板。两组所述连接导柱463相对设置在所述第三平移机构461的平移板的两端,且滑动穿过所述平移板。所述移动载板462连接在两所述连接导柱463的上端,所述底板465连接在两组所述连接导柱463的底端,所述支撑气缸464设于所述移动载板462上,所述支撑气缸464的活塞杆滑动穿过所述移动载板462与所述平移板连接。两所述旋转夹组件466相对设置在所述底板465的两端。两所述旋转夹组件466夹持穿设有硅胶套耳带的两端,所述第三平移机构461驱动所述移动载板320平移,使耳带转运到对应口罩上。本实施例,通过所述第三平移机构461驱动两组旋转夹组件466移动到耳带两端的上方,由于支撑气缸464驱动底板463,进而使得两组旋转夹组件466可以夹持耳带的两端;第三平移机构461气动两组旋转夹组件466移动到口罩的上方;并且由旋转夹组件466夹持耳带的端部旋转180°,使得耳带的端部位于口罩的焊接位置的上方,再通过支撑气缸464驱动底板465下移,使得旋转夹组件466将耳带的端部放置在口罩的焊接位置。

进一步,所述旋转夹组件466包括转轴4660、连接块4661、气爪4662、齿轮4663、推动气缸4664、齿条4665、连接座4666、限位块4667和限位销4668。所述转轴4660贯穿所述底板465、且与所述底板465转动连接,所述连接块4661设于所述转轴4660的底端,所述气爪4662设于所述连接块4661远离所述转轴4660的一端。所述齿轮4663套设与所述转轴4660的上端,所述推动气缸4664设于所述底板465上,所述齿条4665设于所述推动气缸4664上、且与所述齿轮4663啮合。所述限位块4667设于所述转轴4660的顶端,所述限位块4667的两端距离所述转轴4660轴线的距离不相等。所述连接座4666设于所述底板465上,两所述限位销4668设于所述连接座4666的上端。所述推动气缸4664推动所述齿条4665一端,使所述转轴4660旋转180°,且所述限位块4667的一端始终限位在一所述限位销4668的端部。本实施例中,在气爪4662夹持耳带的端部,并移动到口罩上方时,由推动气缸4664推动齿条4665移动,通过齿条4665与齿轮4663啮合,进而推动气爪4662翻转180,达到将耳带的端部定位到口罩的焊接位置。

进一步,所述气爪4662包括平行夹、第一夹爪和第二夹爪;所述第一夹爪和所述第二夹爪的内侧均设置有安装槽,所述平行夹的两夹爪分别可拆卸安装在对应的所述安装槽内。本实施例,可调节第一夹爪与第二夹爪夹持的位置,因此实现对应不同口罩的夹持与焊接。

进一步,口罩输送线200包括两组相对设置的链条传送机;所述口罩定位模210连接两所述链条传送机的链条,两所述链条传送机驱动所述口罩定位模210循环移动。

进一步,参照图10,所述口罩定位模210包括模板211、支撑立板212和弹性夹213,所述模板211上设有定位凹陷部214,所述支撑立板212设于所述定位凹陷部214内、且向上延伸,用于支撑口罩。所述定位凹陷部214设有两贯穿所述模板211的安装槽,两所述安装槽位位于所述支撑立板212的两侧,各所述安装槽内枢接有所述弹性夹213,用于夹紧口罩在所述定位凹陷部214内。本实施例是适用折叠口罩,如KN95等口罩,具体是口罩支撑在支撑立板212上,口罩两侧延伸到定位凹陷部214的两端,并通过弹性夹213将口罩夹紧。

进一步,参照图1,所述机架100还设有取料机械手110和传送线120,用于取出焊接有耳带的口罩。

进一步,所述勾针900的自由端的顶面设有切口901,所述切口901靠近自由端的端面反向倾斜形成倒勾。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 口罩耳带穿套焊接设备

- 一种口罩耳带高速超声波焊接设备的耳带供给部分