一种基于SLM成形的仿生水蜘蛛潜水钟网壳结构及其成形方法

文献发布时间:2023-06-19 10:57:17

技术领域

本发明属于增材制造技术领域,特别涉及一种基于SLM成形的仿生水蜘蛛潜水钟网壳结构及其成形方法。

背景技术

航天飞行器在飞行及着陆等过程中会遇到复杂的振动和压力环境,极易损伤飞行器内部构件从而影响其工作性能,甚至引发灾难性后果。而轻量化减振抗压构件作为航天飞行器的重要组成部分,能够有效的提高了飞行器系统的稳定性。网壳结构作为航空航天领域中常用的曲面型网格结构,具有桁架结构和薄壳结构的结合特征,具有受力合理、安全性高、经济性能好,适用性强、跨度大等优点,能够有效的满足航天飞行器中轻质高性能的功能需求。然而如何实现网壳结构的优化设计策略,一直以来是限制网壳结构发展的重要难题。

经过数十亿年的自然选择和进化,不同的生物体已经针对其生活环境进化出独特的生物结构,并为下一代结构提供了设计灵感。通过对具有不同功能特性结构的系统化设计,能够实现生物结构“仿形”与“仿性”的深度融合。水蜘蛛在水下构建的住所潜水钟,能够承受水流不同流速及方向的振动和冲击,具有优异的减振抗压能力。水蜘蛛通过潜水钟从内部进一步的加强,并且同时具有桁架结构和薄壳结构的特点,使潜水钟成为了一个稳定的气密性复合网格壳状承重系统。其中潜水钟的主结构中蛛丝的不同粗细及夹角的变化为该结构提供了主要承载能力,并基于较细蛛丝交联的方式,使结构的性能进一步加强。基于水蜘蛛潜水钟优异的减振抗压性能,为仿生网壳结构提供了天然的蓝本。

发明内容

为了解决上述问题,本发明提供了一种基于SLM成形的仿生水蜘蛛潜水钟网壳结构及其成形方法,该网壳结构结合桁架结构和薄壳结构的特征,具有受力合理、安全性高、经济性能好,适用性强、跨度大等优点,很好地解决了航天飞行器在着陆时所遇到的振动和压力等问题。

为了实现上述目的,本发明采用的技术方案如下:

本发明中基于SLM成形的仿生水蜘蛛潜水钟网壳结构包括:具有大矢跨比的球面网壳和用于支承所述球面网壳的基底节点座,所述球面网壳由分布在球面上的多个杆结构形成,任意相邻两个杆结构之间的夹角均相同;所述基底节点座为圆周方向均匀分布有12个节点的圆环结构,所述球面网壳与所述圆环结构交联于所述节点,且与所述节点交联的所述球面网壳的杆结构的数量为1或2个;所述夹角设置为大于等于60°且小于90°。

优选地,所述球面网壳的矢跨比为1/5。

优选地,所述球面网壳的矢高为10mm,圆形底部的直径即跨径为50mm。

优选地,所述杆结构为圆截面杆结构,其中,杆结构截面直径/(球面网壳的矢高)为0.1~0.15。

优选地,所述杆结构截面直径优选为1.25mm。

优选地,所述夹角优选为75°。

优选地,任意相邻两个节点的中间位置还设置有直径为0.5mm的圆截面交联杆结构,以加强所述网壳结构的压缩性能。

本发明中用于仿生水蜘蛛潜水钟网壳结构的SLM成形方法包括以下步骤:

1)参数化建模:采用SolidWorks建模软件构建如权利要求1-7之一所述的网壳结构的三维几何模型;

2)SLM加工准备:通过3D打印模型处理软件对所述网壳结构进行前处理之后导入SLM设备中,将基板和粉末分别放入成形缸和粉料缸中,完成打印前的准备;

3)SLM加工成形:基于SLM逐层铺粉及完全融化/凝固粉末的方式,在通有保护气的密闭成型腔体中,利用高能激光熔化处于松散状态下的粉末薄层以成形所述网壳结构。

优选地,所述保护气为氩气。

优选地,所述粉末薄层的厚度为20-100μm。

本发明与现有技术相比,其显著优点为:

1、本发明以仿生学为出发点,受水蜘蛛潜水钟结构特征启发,开发出一种基于SLM成形的水蜘蛛潜水钟网壳结构,采用先进的选区激光熔化技术实现复杂构件的一次成形,经试验验证该网壳结构不但具有良好的抗压性能,而且还具有良好的能量吸收行为,此外还实现了结构的轻量化,降低了制造和使用成本。

2、本发明中的网壳结构结合桁架结构和薄壳结构的特征,具有受力合理、安全性高、经济性能好,适用性强、跨度大等优点,很好地解决了航天飞行器在着陆时所遇到的振动和压力等问题。

附图说明

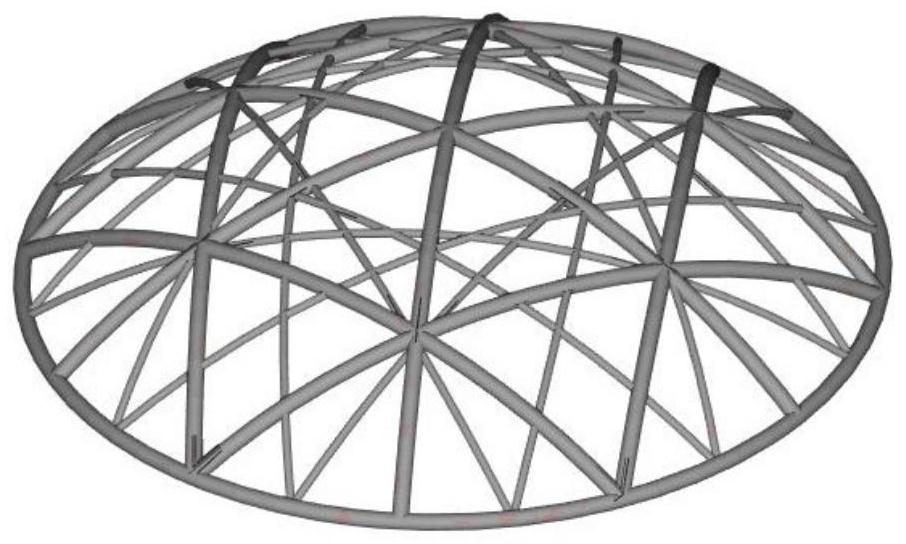

图1是仿生水蜘蛛潜水钟网壳结构示意图。

图2是不同相邻两个杆结构之间夹角的网壳结构的载荷-位移曲线图。

图3是不同相邻两个杆结构之间夹角的网壳结构的能量吸收效果对比图。

图4是不同杆结构截面直径的网壳结构的载荷-位移曲线图。

图5是不同杆结构截面直径的网壳结构的能量吸收效果对比图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的实现进行详细的描述。

结合图1,本发明针对水蜘蛛潜水钟结构优异的减振抗压性能,提供了一种基于SLM成形的仿生水蜘蛛潜水钟网壳结构,该网壳结构包括:具有大矢跨比的球面网壳和用于支承所述球面网壳的基底节点座,所述球面网壳由分布在球面上的多个杆结构形成,任意相邻两个杆结构之间的夹角均相同;所述基底节点座为圆周方向均匀分布有12个节点的圆环结构,所述球面网壳与所述圆环结构交联于所述节点,且与所述节点交联的所述球面网壳的杆结构的数量为1或2个。所述球面网壳的矢跨比为1/5。所述球面网壳的矢高为10mm,圆形底部的直径即跨径为50mm。所述杆结构为圆截面杆结构。任意相邻两个节点的中间位置还设置有直径为0.5mm的圆截面交联杆结构,以加强所述网壳结构的压缩性能。

为获得上述仿生水蜘蛛潜水钟网壳结构,本发明提供了一种用于仿生水蜘蛛潜水钟网壳结构的SLM成形方法,该方法包括以下步骤:1)参数化建模:采用SolidWorks建模软件构建上述仿生水蜘蛛潜水钟网壳结构的三维几何模型;2)SLM加工准备:通过3D打印模型处理软件对所述网壳结构进行前处理之后导入SLM设备中,将基板和粉末分别放入成形缸和粉料缸中,完成打印前的准备;3)SLM加工成形:基于SLM逐层铺粉及完全融化/凝固粉末的方式,在通有保护气的密闭成型腔体中,利用高能激光熔化处于松散状态下的粉末薄层以成形所述网壳结构。所述保护气为氩气。所述粉末薄层的厚度为20-100μm。

SLM加工准备步骤包括如下内容:(1)将上述三维几何模型实体化以STL格式导出;(2)通过专业前处理软件Materialise Magics,对将要成形的三维几何模型进行在基板上的预排布,对于存在悬垂表面的结构添加支撑,并为每一个构件设置相应的工艺参数,通过对结构的切片使三维模型分解成厚度为30μm的二维数据;(3)将铝合金基板和经过气雾化法制备的SLM专用AlSi10Mg粉末,分别放置在成型缸和粉料缸内,固定并调平基板,随后关闭成形腔门,通入高纯氩气,使氧含量降低并保持在100ppm以下;(4)将经过切片的打印数据导入计算机控制系统中。

SLM加工成形步骤包括如下内容:(1)使激光器在基板上空扫2-3层,这样可以使得成形构件与基板之间可以更好的结合,同时可以有效的降低热应力的积累从而避免打印过程中出现“翘曲”现象。(2)空扫后,通过计算机系统调节铺粉厚度铺,一般为两倍或三倍层厚,以确保良好的铺粉效果,使粉末均匀的铺在基板上,通过激光烧结使粉末熔化,完成一层的打印;(3)每成形完一层,成型缸在控制系统操作下下降一层的厚度,同时粉料缸上升一个分层的厚度以此类推逐层完成激光加工,经过优化的工艺参数:激光能量为400W,扫描速度为2200mm/s,光斑直径为50~90μm,扫描间距为110~150μm;(4)经过多次的粉末铺展、激光扫描、二维成形,通过这样多层的叠加,最终完成三维几何模型的成形。

在获得通过上述成形方法加工形成的成品后,通过改变结构参数,对上述网壳结构进行压缩试验,以进一步优化上述网壳结构的力学性能。对网壳结构影响较大的两个因素:(1)将网壳结构中的相邻两个杆结构之间夹角分别设置为30°、45°、60°、75°及90°,并且将具有不同夹角的结构依次定义为θ30、θ45、θ60、θ75和θ90;(2)将网壳结构中的杆结构截面直径分别设置为0.75mm,1.00mm,1.25mm、1.50mm和1.75mm,并且将具有不同杆结构截面直径的结构依次定义为D0.75,D1.00,D1.25、D1.50和D1.75。

使用万能试验机对网壳结构进行压缩试验,压缩位移设置为1mm/min,通过压缩实验可以获得网壳结构在压缩过程中的载荷-位移曲线。为了更好的表征网壳结构的压缩性能,以能力吸收(EA)以及比能量吸收(SEA)作为评判结构压缩性能的标准。能量吸收(EA)是塑性变形过程中吸收的能量,其计算公式如下:

其中F(x)表示结构在压缩过程中瞬时受力,d表示结构在压缩过程中的压缩位移。为了衡量不同结构之间的能量吸收效率,我们采用比能量吸收的概念来分析结构的能量吸收效率,即单位质量结构吸收的能量。对应的比能量吸收可表示为下列表达式:

其中m表示结构的质量。显然,SEA越高,能量吸收效率越好。

如图2所示,不同相邻两个杆结构之间夹角的网壳结构的载荷-位移曲线主要由三个主要区域组成:弹性区域,顶部沉降区域和致密化区域。在弹性区域,载荷随着位移的增加而增加。在十字压头的压缩载荷作用下结构中杆的弯曲是弹性区域的主要变形模式。在达到第一峰值后,由于顶部节点开始凹陷,同时载荷值明显减小。在顶部沉降区域,顶部节点出现明显的变形,并且载荷值减小到最小值。当载荷值达到最低点点时,十字压头接触到中部节点,导致构件的固-空比增加,从而使载荷值继续增加。当位移到达一定程度时,下陷的顶部节点与底板接触,这导致了更大的载荷增加率。随着位移的继续增加,中部节点和底部节点之间的杆发生断裂。随着压缩的继续进行,在底部节点发生了断裂,同时导致结构的失效。

根据公式计算的不同相邻两个杆结构之间夹角组件的EA和SEA绘制出图3。可以清楚地看到,在具有不同相邻两个杆结构之间夹角的网壳结构中,构件的能量吸收和比能量吸收能值具有较大的差异。其中θ30:EA=1.37J、SEA=1.26J/g,θ45:EA=1.51J、SEA=1.39J/g,θ60:EA=1.59J、SEA=1.46J/g,θ75:EA=1.85J、SEA=1.70J/g,以及θ90:EA=1.35J、SEA=1.2J/g。

综合比较可知,相邻两个杆结构之间夹角设置为大于等于60°且小于90°的能量吸收效果好于其他直径,相应网壳结构的压缩性能更优,其中θ75具有最优的压缩性能。

从图4显示的不同杆结构截面直径的网壳结构的载荷-位移曲线图可以看出,虽然改变了杆结构截面直径,但是网壳结构在压缩过程中依然具有类似的变形特征,在曲线中可以找到上文提到的弹性区域、顶部沉降区域和致密化区域。在第一阶段,载荷值随位移的增加而增加,当超过一定值时,载荷的增加速率会发生显著的变化,并且增加的速率随结构直径的增加而增加,直至达到第一峰值。可以发现,到达第一峰值的位移值和载荷值都随结构直径的增加而增加。这种变化可以解释:在刚开始时,与加载板直接接触的部分是顶部节点,而固-空比几乎没有变化。随着位移的进一步增加,由于网壳结构的径向特性,与载板的接触面积的固-空比减小,从而导致载荷值的增加率降低。在第二阶段依然可以看到曲线载荷值的降低,降低的程度以及持续的位移随结构直径的增加而减小。在最后阶段,载荷表现出增加的趋势并达到最大值,直至失效。在压缩过程中,具有较小杆结构截面直径的网壳结构能够展示出较好的延展性,这可能是因为随着结构直径的增大,结构在弯曲过程中需要承受更大的应变,同时还与结构的成形性有关,结构的致密度随结构直径的增加而减小,因此,直径较大的网结构更易发生断裂。

根据公式计算的具有不同杆结构截面直径组件的EA和SEA绘制出图5。如图所示,D0.75:EA 0.71J、SEA 1.12J/g,D1.00:EA 1.36J、SEA 1.26J/g,D1.25:EA 3.28J、SEA1.77J/g,D1.50:EA 4.87J、SEA 1.62J/g,以及D1.75:EA 6.52J、SEA 1.55J/g。

综合比较可知,杆结构截面直径在1.00mm到1.50mm之间的能量吸收效果好于其他直径,即杆结构截面直径/(球面网壳的矢高)为0.1~0.15的网壳结构压缩性能更优,其中D1.25具有最优的压缩性能。

以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种基于SLM成形的仿生水蜘蛛潜水钟网壳结构及其成形方法

- 一种基于SLM成形的铝基纳米复合材料及其制备方法