一种降低喷雾粒径的喷嘴结构

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及SCR系统中的喷嘴技术领域,特别涉及一种降低喷雾粒径的喷嘴结构。

背景技术

目前柴油机尾气处理技术多采用选择性催化还原SCR技术,SCR系统中一个非常重要的组成部分就是喷射还原剂溶液的喷嘴,喷嘴的结构影响喷嘴喷射出的还原性溶液的喷雾粒径,从而直接影响SCR脱硝的效果。

现阶段国内SCR系统中使用的喷嘴在恒压下喷射出的还原性溶液雾化效果较差,不能充分与尾气中的氮氧化物,微烟颗粒结合反应,造成污染物的排放量居高难下,不能适应当前排放标准的日益升级。

发明内容

本发明的目的是解决由于现有的喷嘴在恒压下喷射出的还原性溶液雾化效果较差的问题而提供一种降低喷雾粒径的喷嘴结构。

为了实现上述目的,本发明所采用的技术方案是:

一种降低喷雾粒径的喷嘴结构,由电磁铁部件与喷嘴部件组成,所述喷嘴部件由上而下依次是滤油网支架、铁芯、弹簧上座、弹簧、喷嘴体和装配在所述喷嘴体内的阀杆部件;在所述滤油网支架的内孔中装配滤网,所述铁芯固定在所述滤油网支架的下端,所述铁芯内部选择过盈配合压入弹簧上座,所述铁芯的下端与所述喷嘴体固定连接,所述弹簧装入所述弹簧上座与所述阀杆部件之间;所述滤油网支架的下部、铁芯以及所述喷嘴体的上部压装在所述电磁铁部件的电磁铁中;所述阀杆部件包括弹簧下座、阀杆、衔铁、密封钢球、喷嘴头、喷嘴板,所述弹簧下座和衔铁由上而下固定在所述阀杆的上端,所述弹簧套在所述阀杆的上端并位于所述弹簧上座与弹簧下座之间,所述喷嘴头、喷嘴板压装在所述喷嘴体的下部,所述密封钢球通过所述阀杆对所述喷嘴头上的喷嘴孔实施关闭与开启,其特征在于,在所述喷嘴板上周向均布有若干喷孔槽和若干喷孔,所述喷孔槽位于所述喷嘴板面向所述喷嘴头的那一面上,每一喷孔位于每一喷孔槽内;所有喷孔所在圆周的圆心与所述喷嘴头上的喷嘴孔的中心同心,所有喷孔所在圆周的直径大于所述喷嘴孔的内径,所有喷孔槽内侧所在圆周的直径小于所述喷嘴孔的内径。

在本发明的一个优选实施例中,每一喷孔槽的深度为所述喷嘴板厚度的1/2~3/5。

在本发明的一个优选实施例中,每一喷孔位于对应的喷孔槽的中线上。

在本发明的一个优选实施例中,每一喷孔位于对应的喷孔槽内的外侧并且偏离对应喷孔槽的中线。

在本发明的一个优选实施例中,每一喷孔的轴线与喷嘴板的中心轴线之间的夹角为26°,每一喷孔的内径为0.13mm。

在本发明的一个优选实施例中,所述喷孔槽为一异形槽。

由于采用了如上的技术方案,本发明所有喷孔所在圆周的直径大于所述喷嘴孔的内径,所有喷孔槽内侧所在圆周的直径小于所述所述喷嘴孔的内径,溶液在压力作用下会先进入喷孔槽中,形成稳定的湍流,之后经喷孔挤压喷射出去,另外喷孔槽的形状对改善喷雾雾化效果及SMD粒径有显著作用。本发明喷嘴结构简单,通过预设喷孔槽再挤压溶液喷射,提高了雾化效果。

附图说明

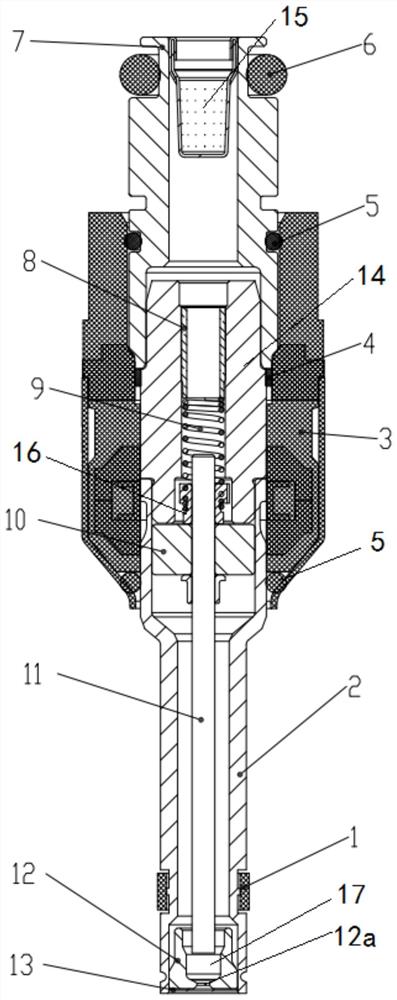

图1为本发明的降低喷嘴喷雾粒径的喷嘴结构的剖视图。

图2为本发明实施例1的喷嘴板的结构示意图。

图3为图2的A-A剖视图。

图4为本发明实施例2的喷嘴板的结构示意图。

图5为图4的A-A剖视图。

图6为本发明实施例3的喷嘴板的结构示意图。

图7为图6的A-A剖视图。

图8为本发明实施例4的喷嘴板的结构示意图。

图9为图8的A-A剖视图。

具体实施方式

以下结合附图和具体实施方式来进一步描述本发明。

参见图1,图中所示的降低喷嘴喷雾粒径的喷嘴结构,由电磁铁部件与喷嘴部件组成。

喷嘴部件由上而下依次是滤油网支架7、铁芯14、弹簧上座8、弹簧9、喷嘴体2和装配在喷嘴体2内的阀杆部件。

在滤油网支架7的内孔中装配有滤网15,外圆凹槽处装配有O型密封圈6。铁芯14固定在滤油网支架7的下端,两者之间采用激光连续焊接固定。

铁芯14内部选择过盈配合压入弹簧上座8,铁芯14的下端与喷嘴体2固定连接,两者之间采用激光连续焊接固定。弹簧9装入弹簧上座8与所述阀杆部件之间。

滤油网支架7的下部、铁芯14以及喷嘴体2的上部压装在电磁铁部件的电磁铁3中,再采用激光电焊方式固定。喷嘴部件中的喷嘴体2与电磁铁部件中的电磁铁3之间采用矩形密封圈4及O型密封圈5密封。在喷嘴体2还设置有矩形密封圈1。

阀杆部件包括弹簧下座16、阀杆11、衔铁10、密封钢球17、喷嘴头12、喷嘴板13,弹簧下座16和衔铁10由上而下固定在阀杆11的上端,在衔铁10上均布的通孔。弹簧9套在阀杆11的上端并位于弹簧上座8与弹簧下座16之间,喷嘴头12、喷嘴板13压装在喷嘴体2的下部,密封钢球17通过阀杆11对喷嘴头12上的喷嘴孔12a实施关闭与开启。

本发明的特点在于:在喷嘴板13上周向均布有若干喷孔槽13a和若干喷孔13b,喷孔槽13a位于喷嘴板13面向喷嘴头12的那一面上,每一喷孔13b位于每一喷孔槽13a内;所有喷孔13b所在圆周的圆心与喷嘴头12上的喷嘴孔12a的中心同心,所有喷孔13b所在圆周的直径大于喷嘴孔12a的内径,所有喷孔槽13a内侧所在圆周的直径小于喷嘴孔12a的内径。

下面通过实施例来描述喷嘴板和喷嘴头之间的关系。

实施例1

参见图2和图3,在喷嘴板13面向喷嘴头12的那一面上周向均布有六个喷孔槽13a和六个喷孔13b,六个喷孔槽13a均为图示的异形槽。六个喷孔槽13a沿喷嘴板13圆周呈阵列分布,每个喷孔13b位于对应的喷孔槽13a内并位于对应的喷孔槽13a的中线上,六个喷孔13b所在圆周的圆心与喷嘴头12上的喷嘴孔12a的中心同心并且六个喷孔13b所在圆周的直径大于喷嘴孔12a的内径,六个喷孔槽13a内侧所在圆周的直径小于喷嘴孔12a的内径。六个喷孔槽13a的深度占喷嘴板13厚度的3/5,喷孔13b直径0.13mm,每一喷孔13b的轴线与喷嘴板13的中心轴线之间的夹角为26°即喷孔角度26°。

实施例2

参见图4和图5,在喷嘴板13面向喷嘴头12的那一面上周向均布有三个喷孔槽13a和三个喷孔13b,三个喷孔槽13a均为图示的异形槽。三个喷孔槽13a沿喷嘴板13圆周呈阵列分布,每个喷孔13b位于对应的喷孔槽13a内并位于对应的喷孔槽13a的中线上,三个喷孔13b所在圆周的圆心与喷嘴头12上的喷嘴孔12a的中心同心并且三个喷孔13b所在圆周的直径大于喷嘴孔12a的内径,三个喷孔槽13a内侧所在圆周的直径小于喷嘴孔12a的内径。三个喷孔槽13a的深度占喷嘴板13厚度的1/2,喷孔13b直径0.13mm,每一喷孔13b的轴线与喷嘴板13的中心轴线之间的夹角为26°即喷孔角度26°。

实施例3

参见图6和图7,在喷嘴板13面向喷嘴头12的那一面上周向均布有六个喷孔槽13a和六个喷孔13b,六个喷孔槽13a均为图示的异形槽。六个喷孔槽13a沿喷嘴板13圆周呈阵列分布,每个喷孔13b位于对应的喷孔槽13a内的外侧并偏离于对应的喷孔槽13a的中线右下角,六个喷孔13b所在圆周的圆心与喷嘴头12上的喷嘴孔12a的中心同心并且六个喷孔13b所在圆周的直径大于喷嘴孔12a的内径,六个喷孔槽13a内侧所在圆周的直径小于喷嘴孔12a的内径。六个喷孔槽13a的深度占喷嘴板13厚度的3/5,喷孔13b直径0.13mm,每一喷孔13b的轴线与喷嘴板13的中心轴线之间的夹角为26°即喷孔角度26°。

实施例4

参见图8和图9,在喷嘴板13面向喷嘴头12的那一面上周向均布有六个喷孔槽13a和六个喷孔13b,六个喷孔槽13a均为图示的异形槽。六个喷孔槽13a沿喷嘴板13圆周呈阵列分布,每个喷孔13b位于对应的喷孔槽13a内的外侧并偏离于对应的喷孔槽13a的中线左上角,六个喷孔13b所在圆周的圆心与喷嘴头12上的喷嘴孔12a的中心同心并且六个喷孔13b所在圆周的直径大于喷嘴孔12a的内径,六个喷孔槽13a内侧所在圆周的直径小于喷嘴孔12a的内径。六个喷孔槽13a的深度占喷嘴板13厚度的3/5,喷孔13b直径0.13mm,每一喷孔13b的轴线与喷嘴板13的中心轴线之间的夹角为26°即喷孔角度26°。

本发明的工作原理:

还原性溶液经滤网15过滤后进入滤油网支架7的内孔中,流经滤油网支架7及弹簧上座8,再经衔铁10上均布的通孔进入喷嘴体2中,密封钢球17与喷嘴头12中的喷嘴孔12a的密封锥面在预压弹簧力的作用下配合防止泄漏。电磁铁部件的电磁铁3通电后,电磁力吸引衔铁10带动阀杆11向上运动,行程为衔铁10与铁芯16之间的间隙,通过调节此间隙值可以调整喷射流量大小。

阀杆11向上运动,密封钢球17与喷嘴头12中的喷嘴孔12a的密封锥面之间开启,溶液进入喷嘴头12与喷嘴板13形成的容腔内,由于喷嘴头12的喷嘴孔12a的内径比喷嘴板13上的喷孔13b与喷嘴板13的中心距小,溶液在压力作用下会先进入喷孔槽13a中,形成稳定的湍流,之后经喷孔13b挤压喷射出去,此种喷孔槽13a的形状对改善喷雾雾化效果及SMD粒径有显著作用;电磁铁3断电,阀杆11在弹簧9的弹簧力作用下向下运行他,推动密封钢球17复位,密封钢球17与喷嘴头12中的喷嘴孔12a的密封锥面重新配合密封,喷射结束,至此形成一个喷射循环。本发明喷嘴结构简单,通过预设喷孔槽13a再挤压溶液喷射,提高了雾化效果。

- 一种降低喷雾粒径的喷嘴结构

- 一种降低喷雾粒径的喷嘴结构