一种独立球团厂的全烟气脱硫脱硝装置及其方法

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及一种独立球团厂的脱硫脱硝系统,属于钢铁行业烧结、球团烟气脱硫脱硝技术领域。

背景技术

近年来,随着钢铁企业超低排放要求的日益严格,对烧结、球团烟气进行脱硫脱硝治理已成为行业内的必须。综合技术的适用性、安全、稳定性等因素,脱硝采用SCR工艺已成为首选,但是烧结、球团烟气温度一般较低(120~180℃),必须设置烟气加热系统对烟气升温后才能达到SCR脱硝工艺催化剂的最佳活性温度(280~330℃);在钢铁烧结、球团领域,由于早期的环保要求中就提出了对烟气进行脱硫治理,脱硝治理是近年来环保提出的要求,造成了当前的主流工艺路线就是SCR脱硝布置在脱硫除尘之后,SCR脱硝系统配置的烟气加热系统必须采用煤气、天然气等低污染类型的系统,否则将会引起脱硫除尘后的烟气被二次污染,难以达标排放。但是对于独立球团厂,厂区内往往无煤气、天然气等清洁型燃料可用,该种情况下如何采用最为成熟、可靠的SCR脱硝工艺成为了行业内的难题。

发明内容

本发明目的解决独立球团厂区内无煤气、天然气等清洁型燃料可用的情况下,达到使用SCR脱硝工艺进行脱硫脱硝的目的。

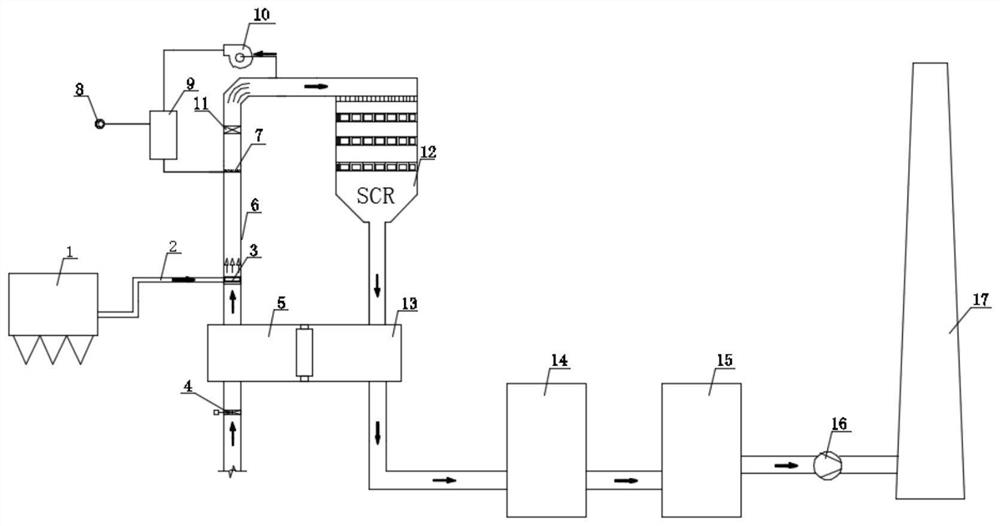

一种独立球团厂的全烟气脱硫脱硝装置包括煤粉炉1、高温烟气管道2、烟气均布装置3、电动调节风门4、GGH换热器原烟气侧5、垂直烟道6、喷氨格栅7、氨水供应装置8、氨水蒸发器9、再循环风机10、静态混合器11、SCR反应器12、GGH换热器净烟气侧13、脱硫装置14、除尘装置15,风机16、烟囱17。

连接GGH换热器原烟气侧5进口的烟气管道上设置电动调节风门4,原烟气经GGH换热器原烟气侧5后进入垂直烟道6;煤粉炉1通过高温烟道2与烟气均布装置3,烟气均布装置3放置在垂直烟道6中;氨水蒸发器9与氨水管道8相连接,氨水蒸发器9通过管道与喷氨格栅7连接,喷氨格栅7放置在垂直烟道6中,氨水蒸发器9通过再循环风机10与SCR反应器12相连接,静态混合器11放置在喷氨格栅7与SCR反应器12中间垂直烟道6中;SCR反应器12末端与GGH换热器净烟气侧13相连接,管道将GGH换热器净烟气侧13、脱硫装置14、除尘装置15,风机16、烟囱17顺次连接。

一种独立球团厂的全烟气脱硫脱硝方法,步骤如下:

步骤一、球团生产产生的烟气经过工艺电除尘系统处理后通过烟气管道进入GGH换热器原烟气侧5,连接GGH换热器原烟气侧5进口的烟气管道上设置电动调节风门4,原烟气经GGH换热器原烟气侧5后进入垂直烟道6;

步骤二、烟气加热热源来自煤粉炉,煤粉炉1产生的高温烟气通过高温烟道2进入烟气均布装置3,通过烟气均布装置3进入垂直烟道6,与经GGH换热器原烟气侧5后进入垂直烟道6内的原烟气混合,达到升温的目的;

步骤三、氨水蒸发热源采用经过脱硝前的烟气,设置再循环风机10,利用再循环风机10自SCR反应器12入口的烟道抽取烟气,通过烟气管道送入氨水蒸发器9,氨水通过氨水管道8送入氨水蒸发器9,氨水在氨水蒸发器9内蒸发为氨气和水蒸气并与再循环风机10送入的烟气混合,氨水蒸发器9排出的混合气体通过烟气管道接入喷氨格栅7,经喷氨格栅7送入垂直烟道6,与垂直烟道6内的烟气混合;

步骤四、通过喷氨格栅7送入垂直烟道6内的含氨气的烟气与原烟气混合后经过静态混合器11的扰动作用,混合后的烟气经垂直烟道6与SCR反应器12之间的烟气管道进入SCR反应器12,在SCR反应器12内完成脱硝反应;

步骤五、经SCR反应器12后的烟气进入GGH换热器净烟气侧13,,经换热后通过烟气管道进入脱硫装置14,脱硫装置14可采用湿法脱硫工艺或半干法脱硫工艺,烟气经脱硫装置14后完成脱硫过程;

步骤六、经脱硫装置14后的烟气通过烟气管道进入除尘装置15,除尘装置15采用湿式电除尘装置或布袋除尘装置;

步骤七、经除尘装置15处理后的烟气通过烟气管路及风机16后进入烟囱17,通过烟囱17排放。

所述的SCR反应器设定反应温度为310~340℃。

所述的垂直烟道内的压力范围为:-1500Pa~-2000Pa;所述的煤粉炉炉膛内的压力范围为-50Pa~-200Pa。

所述煤粉炉出口烟气中粉尘含量高,可达3000mg/Nm

所述SCR反应装置设置在脱硫前,烟气中硫含量高,为防止未参与脱硝反应的NH

所述脱硫装置和除尘装置,可采用湿法脱硫后串联湿式电除尘的系统,亦可采用半干法脱硫后串联布袋除尘器的方式。

本发明的优点在于:

烟气加热系统采用煤粉炉,解决了独立球团厂因无煤气、天燃气等清洁能源可用而不能采用最为成熟、可靠的SCR脱硝工艺的难题。

SCR脱硝布置在脱硫、除尘之前,煤粉炉产生的高温、高尘烟气与原烟气直接混合,实现烟气的快速升温。煤粉炉烟气与原烟气混合后一同经过脱硝、脱硫及除尘装置的治理,最终全部达标排放。

选用中高温催化剂,反应温度不低于300℃,可有效防止未参与脱硝反应的NH

适用性强,脱硫和除尘可采用湿法脱硫后串联湿式电除尘的系统,亦可采用半干法脱硫后串联布袋除尘器的方式。

附图说明

图1为本发明的系统流程图。其中,1—煤粉炉、2—高温烟道、3—烟气均布装置、4—电动调节风门、5—GGH换热器原烟气侧、6—垂直烟道、7—喷氨格栅、8—氨水供应系统、9—氨水蒸发器、10—再循环风机、11—静态混合器、12—SCR反应器、13—GGH换热器净烟气侧、14—脱硫装置、15—除尘装置、16—风机、17—烟囱。

具体实施方式

为使本发明更明显易懂,配合附图1对其作如下说明:

一种独立球团厂的全烟气脱硫脱硝系统,其包括:煤粉炉1、高温除尘器2、高温烟气均布装置3、电动调节风门4、GGH换热器原烟气侧5、垂直烟道6、喷氨格栅7、氨水供应装置8、氨水蒸发器9、再循环风机10、静态混合器11、SCR反应器12、GGH换热器净烟气侧13、脱硫装置14、除尘装置15、风机16、烟囱17。

工艺电除尘系统的处理后的球团烟气粉尘浓度一般≤50mg/Nm

球团生产产生的烟气经过工艺电除尘系统处理后(原烟气)通过烟气管道进入GGH换热器原烟气侧5,连接GGH换热器原烟气侧进口的烟道上设置电动调节风门4,原烟气经GGH换热器原烟气侧5后进入垂直烟道6,并依次通过静态混合器11、SCR反应器12、GGH换热器净烟气侧13、脱硫装置14、除尘装置15、风机16,最终进入烟囱17。

SCR脱硝系统烟气加热热源来自煤粉炉1,煤粉炉1产生的高温烟气通过高温烟道进入烟气均布装置3,通过烟气均布装置3进入垂直烟道6。

通过烟气均布装置3送入垂直烟道6的高温烟气与经GGH换热器原烟气侧5后进入垂直烟道6的原烟气在垂直烟道6内混合,达到升温的目的。

氨水蒸发热源采用经过脱硝前的热烟气,设置再循环风机10,利用再循环风机10自SCR反应器12前的烟道抽取烟气,通过烟气管道送入氨水蒸发器9,氨水供应装置8向氨水蒸发器9供应氨水,氨水在氨水蒸发器9内蒸发为氨气和水蒸气并与再循环风机10送入的烟气混合,氨水蒸发器9排出的混合气体通过烟气管道接入喷氨格栅7,经喷氨格栅7送入垂直烟道6,与垂直烟道6内的烟气混合。

通过喷氨格栅7送入垂直烟道6内的含氨气的烟气与原烟气混合后经过静态混合器11的扰动作用,使烟气内部温度分布的均匀性及氨气与烟气混合的均匀性更高。混合后的烟气经垂直烟道6与SCR反应器12之间的烟气管道进入SCR反应器12,在SCR反应器12内完成脱硝反应。

经SCR反应器12后的烟气进入GGH换热器净烟气侧13,,经换热后通过烟气管道进入脱硫装置14,脱硫装置14可采用湿法脱硫工艺或半干法脱硫工艺,烟气经脱硫装置14后完成脱硫过程。

经脱硫装置14后的烟气通过烟气管道进入除尘装置15,除尘装置根据所采用的脱硫工艺确定其工艺方法,若脱硫装置14采用湿法脱硫装置,除尘装置15采用湿式电除尘装置;若脱硫装置14采用半干法脱硫装置,除尘装置15采用布袋除尘装置;

经除尘装置15处理后的烟气通过烟气管路及风机16后进入烟囱17,通过烟囱17排放。上述系统的使用方法,具体步骤及参数如下:

工艺电除尘系统处理后的球团烟气粉尘浓度≤50mg/Nm

系统通烟气后,原烟气(工艺电除尘后的烟气)依次通过电动调节风门4、GGH换热器原烟气侧5、垂直烟道6、静态混合器11、SCR反应器12、GGH换热器净烟气侧13、脱硫装置14、除尘装置15,风机16、烟囱17及连接各装置之间的烟气管道。

GGH换热器原烟气侧5的出口烟气管道处设置烟气压力监测点,GGH换热器原烟气侧5的入口烟气管道设置电动调节风门4,系统通烟气后,通过调节风机16的转速或叶片角度及电动调节风门4,使GGH换热器原烟气侧5的出口烟气管道处压力控制在-1500Pa~-2000Pa范围内。

启动煤粉炉1后,为保证其安全、稳定运行,其炉膛内的压力应控制在-50Pa~-200Pa范围内,煤粉炉1产生的600~800℃的高温烟气依靠其炉膛内和垂直烟道6内的压差依次通过高温烟道2、烟气均布装置3进入垂直烟道6,与原烟气混合,烟气开始升温。

系统依靠烟气加热装置和GGH换热器使烟气逐步升温,直到SCR反应器12内烟气温度达到设计温度(310~340℃),通过调整煤粉炉1的供热量来使烟气温度达到稳定值。

系统的烟气温度达到稳定后,GGH换热器原烟气侧5入口烟气温度为150~160℃,GGH换热器原烟气侧5出口烟气温度为285~305℃;GGH换热器净烟气侧13入口烟气温度为310~340℃,GGH换热器净烟气侧13出口烟气温度为180~190℃。

SCR反应器12内烟气温度达到设计温度(310~340℃)后,启动再循环风机10,向氨水蒸发器9内通烟气,稳定运行后,通过氨水供应装置向氨水蒸发器9供应氨水,在氨水蒸发器9内将氨水蒸发为氨气和水蒸气的同时与再循环风机10送入的烟气混合,混合气体通过喷氨格栅7进入垂直烟道6,再与原烟气混合,经静态混合器11的扰动作用,提高烟气内部温度分布的均匀性及氨气与烟气混合的均匀性,达到高效脱硝的条件。

具备脱硝反应条件的烟气进入SCR反应器12内,在催化剂的作用下完成脱硝反应,脱硝后的烟气进入GGH换热器净烟气侧13,换热后通过烟气管道进入脱硫装置14。

脱硫装置14可采用湿法脱硫工艺或半干法脱硫工艺,烟气经脱硫装置15后完成脱硫过程。

经脱硫装置15后的烟气通过烟气管道进入除尘装置15,除尘装置根据所采用的脱硫工艺确定其工艺方法,若脱硫装置14采用湿法脱硫装置,除尘装置15采用湿式电除尘装置;若脱硫装置14采用半干法脱硫装置,除尘装置15采用布袋除尘装置。

经除尘装置15处理后的烟气通过烟气管路及风机16后进入烟囱17,通过烟囱17排放。

- 一种独立球团厂的全烟气脱硫脱硝装置及其方法

- 一种独立球团厂的全烟气脱硫脱硝装置