激光加工方法、半导体器件制造方法和检查装置

文献发布时间:2023-06-19 10:58:46

技术领域

本公开涉及激光加工方法、半导体器件制造方法和检查装置。

背景技术

已知有一种激光加工装置,其为了将包括半导体衬底和形成于半导体衬底的正面上的功能元件层的晶片分别沿着多条线切断,而从半导体衬底的背面侧对晶片照射激光,来分别沿着多条线在半导体衬底的内部形成多排改性区域。专利文献1所记载的激光加工装置包括红外线摄像机,能够从半导体衬底的背面侧观察形成于半导体衬底的内部的改性区域和形成于功能元件层的加工损伤等。

现有技术文献

专利文献

专利文献1:日本特开2017-64746号公报

发明内容

发明要解决的课题

在上述那样的激光加工装置中,存在以可形成跨多排改性区域的裂纹的条件,从半导体衬底的背面侧对晶片照射激光的情况。在该情况下,如果由于例如激光加工装置的问题等而导致跨多排改性区域的裂纹并未充分地延伸至半导体衬底的正面侧,则在后续的步骤中,有可能无法将晶片分别沿着多条线可靠地切断。特别是,在改性区域的形成后对半导体衬底的背面进行研磨的情况下,如果无法在研磨步骤之前,先确认跨多排改性区域的裂纹是否充分地延伸至半导体衬底的正面侧,则在研磨步骤之后,有可能无法将晶片分别沿着多条线可靠地切断,使得研磨步骤变得无用。

关于跨多排改性区域的裂纹是否充分地延伸至半导体衬底的正面侧,仅观察改性区域是难以进行确认的。虽然也可考虑观察跨多排改性区域的裂纹,但是,由于裂纹的宽度通常比红外线的波长小,因此难以仅使用红外线摄像机来观察裂纹。

本发明的目的在于提供一种能够确认出跨多排改性区域的裂纹是否充分地延伸至半导体衬底的正面侧的激光加工方法、半导体器件制造方法和检查装置。

用于解决课题的方法

本发明的一个方面的激光加工方法,其特征在于,包括:包括:第1步骤,准备包括具有正面和背面的半导体衬底和形成于正面的功能元件层的晶片,沿着多条线的各条线从背面侧对晶片照射激光,由此沿着多条线的各条线在半导体衬底的内部形成多排改性区域;和第2步骤,检查在多排改性区域中的最靠近正面的第1改性区域与最靠近第1改性区域的第2改性区域之间的检查区域中是否存在从第1改性区域向背面侧延伸的裂纹的前端,在第1步骤中,以可形成跨多排改性区域的裂纹的条件,沿着多条线的各条线从背面侧对晶片照射激光,在第2步骤中,从背面侧使焦点对焦到检查区域内,检测在半导体衬底中从正面侧向背面侧传播的光,由此检查在检查区域中是否存在前端。

在该激光加工方法中,从半导体衬底的背面侧使焦点对焦到第1改性区域与第2改性区域之间的检查区域内,检测在半导体衬底中从正面侧向背面侧传播的光。通过这样地检测光,在检查区域中存在从第1改性区域向半导体衬底的背面侧延伸的裂纹的前端的情况下,能够确认到该前端。而且,在检查区域中存在该前端的情况下,推测为跨多排的改性区域的裂纹没有充分地延伸到半导体衬底的正面侧。因此,根据该激光加工方法,能够确认出对跨多排改性区域的裂纹是否充分地延伸至半导体衬底的正面侧。

本发明的一个方面的激光加工方法,包括:第1步骤,准备包括具有正面和背面的半导体衬底和形成于正面的功能元件层的晶片,沿着多条线的各条线从背面侧对晶片照射激光,由此沿着多条线的各条线在半导体衬底的内部形成多排改性区域;和第2步骤,检查在多排改性区域中的最靠近正面的第1改性区域与最靠近第1改性区域的第2改性区域之间的检查区域中是否存在从第2改性区域向正面侧延伸的裂纹的前端,在第1步骤中,以可形成跨多排改性区域的裂纹的条件,沿着多条线的各条线从背面侧对晶片照射激光,在第2步骤中,从背面侧使焦点对焦到相对于正面位于与背面相反侧的区域,来使与焦点关于正面对称的虚拟焦点位于检查区域内,检测在半导体衬底中从背面侧起经由正面向背面侧传播的光,由此检查在检查区域中是否存在有前端。

在该激光加工方法中,从背面侧起使焦点对焦到相对于正面与背面相反侧的区域,使与焦点关于正面对称的虚拟焦点位于检查区域(第1改性区域与第2改性区域之间的检查区域)内,检测在半导体衬底中从背面侧起经由正面向背面侧传播的光。通过这样地检测光,在检查区域中存在从第2改性区域向半导体衬底的正面侧延伸的裂纹的前端的情况下,能够确认到该前端。而且,在检查区域中存在该前端的情况下,推测为跨多排的改性区域的裂纹没有充分地延伸到半导体衬底的正面侧。因此,根据该激光加工方法,能够确认出对跨多排改性区域的裂纹是否充分地延伸至半导体衬底的正面侧。

在本发明的一个方面的激光加工方法中,也可以在第1步骤中,以使跨多排改性区域的裂纹到达正面的条件,来分别沿着多条线从背面侧对晶片照射激光。由此,能够确认出跨多排改性区域的裂纹是否到达了半导体衬底的正面。

本发明的一个方面的激光加工方法,也可以还包括基于第2步骤中的检查结果来评价第1步骤中的加工结果的第3步骤,在第3步骤中,在检查区域中不存在前端的情况下,评价为跨多排改性区域的裂纹到达了正面,在检查区域中存在前端的情况下,评价为跨多排改性区域的裂纹未到达正面。由此,能够基于评价结果来决定后续的步骤的实施方式。

在本发明的一个方面的激光加工方法中,多排改性区域也可以为2排改性区域。由此,能够以良好效率来实施多排改性区域的形成以及跨多排改性区域的裂纹的检查。

本发明的一个方面的半导体器件制造方法包括:上述的激光加工方法所包括的第1步骤、第2步骤和第3步骤;以及第4步骤,在第3步骤中评价为跨多排改性区域的裂纹到达了正面的情况下,通过对背面进行研磨来使跨多排改性区域的裂纹露出到背面,并分别沿着多条线将晶片切断为多个半导体器件。

根据该半导体器件制造方法,在被评价为跨多排改性区域的裂纹未到达半导体衬底的正面的情况下,半导体衬底的背面的研磨并不会被实施,因此能够防止在研磨步骤之后无法将晶片分别沿着多条线可靠地切断这样的情况的发生。

本发明的一个方面的检查装置,包括:支承晶片的载置台,其中,晶片包括具有正面和背面的半导体衬底和形成于正面的功能元件层,且沿着多条线的各条线在半导体衬底的内部形成有多排改性区域;光源,其输出对于半导体衬底具有透射性的光;和物镜,其使从光源输出并在半导体衬底中传播后的光通过;光检测部,其检测通过了物镜后的光;和检查部,其基于从光检测部输出的信号,检查在多排改性区域中的最靠近正面的第1改性区域与最靠近第1改性区域的第2改性区域之间的检查区域中是否存在从1改性区域向背面侧延伸的裂纹的前端,物镜,从背面侧起使焦点对焦到检查区域内,光检测部检测在半导体衬底中从正面侧向背面侧传播的光。

该检查装置,从半导体衬底的背面侧使焦点对焦到第1改性区域与第2改性区域之间的检查区域内,检测在半导体衬底中从正面侧向背面侧传播的光。通过这样地检测光,在检查区域中存在从第1改性区域向半导体衬底的背面侧延伸的裂纹的前端的情况下,能够确认到该前端。

本发明的一个方面的检查装置,包括:支承晶片的载置台,其中,晶片包括具有正面和背面的半导体衬底和形成于正面的功能元件层,且沿着多条线的各条线在半导体衬底的内部形成有多排改性区域;光源,其输出对于半导体衬底具有透射性的光;和物镜,其使从光源输出并在半导体衬底中传播后的光通过;光检测部,其检测通过了物镜后的光;和检查部,其基于从光检测部输出的信号,检查在多排改性区域中的最靠近正面的第1改性区域与最靠近第1改性区域的第2改性区域之间的检查区域中是否存在从2改性区域向正面侧延伸的裂纹的前端,物镜使焦点从背面侧对焦到相对于正面位于与背面相反侧的区域,来使与焦点关于正面对称的虚拟焦点位于检查区域内,光检测部检测在半导体衬底中从背面侧起经由正面向背面侧传播的光。

该检查装置,从背面侧起使焦点对焦到相对于正面与背面相反侧的区域,使与焦点关于正面对称的虚拟焦点位于检查区域(第1改性区域与第2改性区域之间的检查区域)内,检测在半导体衬底中从背面侧起经由正面向背面侧传播的光。通过这样地检测光,在检查区域中存在从第2改性区域向半导体衬底的正面侧延伸的裂纹的前端的情况下,能够确认到该前端。

在本发明的一个方面的检查装置中,物镜的数值孔径也可以为0.45以上。由此,能够更可靠地确认出存在于检查区域中的裂纹的前端。

在本发明的一个方面的检查装置中,物镜也可以具有校正环。由此,能够更可靠地确认出存在于检查区域中的裂纹的前端。

发明的效果

根据本发明,可提供一种能够确认出跨多排改性区域的裂纹是否充分地延伸至半导体衬底的正面侧的激光加工方法、半导体器件制造方法和检查装置。

附图说明

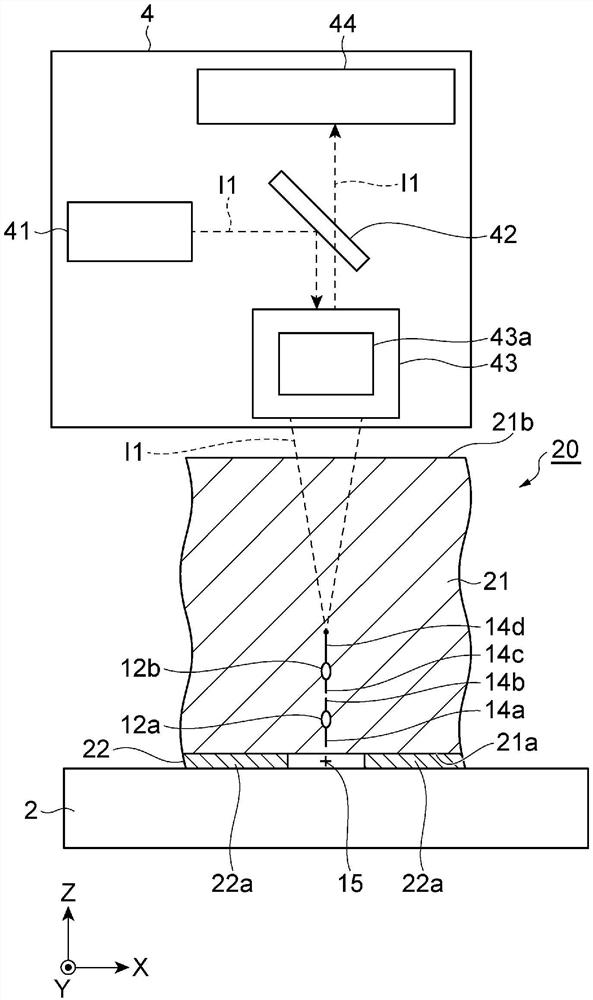

图1是包括一个实施方式的检查装置的激光加工装置的结构图。

图2是一个实施方式的晶片的平面图。

图3是图2所示的晶片的一部分的截面图。

图4是图1所示的激光照射单元的结构图。

图5是图1所示的检查用摄像单元的结构图。

图6是图1所示的对准校正用摄像单元的结构图。

图7是用于说明图5所示的检查用摄像单元的摄像原理的晶片的截面图,以及该检查用摄像单元所获得的各部位处的图像。

图8是用于说明图5所示的检查用摄像单元的摄像原理的晶片的截面图,以及该检查用摄像单元所获得的各部位处的图像。

图9是形成于半导体衬底的内部的改性区域和裂纹的SEM图像。

图10是形成于半导体衬底的内部的改性区域和裂纹的SEM图像。

图11是用于说明图5所示的检查用摄像单元的摄像原理的光路图,以及表示该检查用摄像单元的焦点处的图像的示意图。

图12是用于说明图5所示的检查用摄像单元的摄像原理的光路图,以及表示该检查用摄像单元的焦点处的图像的示意图。

图13是用于说明图5所示的检查用摄像单元的检查原理的晶片的截面图、晶片的切断面的图像,以及该检查用摄像单元所获得的各部位处的图像。

图14是用于说明图5所示的检查用摄像单元的检查原理的晶片的截面图、晶片的切断面的图像,以及该检查用摄像单元所获得的各部位处的图像。

图15是一个实施方式的半导体器件制造方法的流程图。

图16是图15所示的半导体器件制造方法的研磨和切断步骤中的晶片的一部分的截面图。

图17是图15所示的半导体器件制造方法的研磨和切断步骤中的晶片的一部分的截面图。

图18是为包括变形例的检查装置的激光加工系统的结构图。

具体实施方式

以下,参照附图对本发明的实施方式进行详细说明。另外,在各图中,对于相同或者相当的部分赋予相同的符号并省略重复的说明。

[激光加工装置的结构]

如图1所示,激光加工装置1包括载置台2、激光照射单元3、多个摄像单元4、5、6、驱动单元7和控制部8。激光加工装置1是通过向对象物11照射激光L来在对象物11形成改性区域12的装置。

载置台2例如通过吸附粘贴于对象物11的膜来支承对象物11。载置台2是能够分别沿着X方向和Y方向移动,且能够以与Z方向平行的轴线为中心线旋转。另外,X方向和Y方向是相互垂直的第1水平方向和第2水平方向,Z方向是铅垂方向。

激光照射单元3将对于对象物11具有透射性的激光L聚光来照射于对象物11。当激光L聚光至由载置台2支承的对象物11的内部时,在与激光L的聚光点C对应的部分,激光L特别会被吸收,能够在对象物11的内部形成改性区域12。

改性区域12是密度、折射率、机械强度或其他物理特性与周围的非改性区域不同的区域。作为改性区域12,例如有熔融处理区域、裂缝区域、绝缘破坏区域、折射率变化区域等。改性区域12具有裂纹容易从改性区域12延伸至激光L的入射侧及其相反侧的特性。这样的改性区域12的特性被利用于对象物11的切断。

作为一例,当使载置台2沿着X方向移动,并使聚光点C相对于对象物11沿着X方向相对地移动时,以沿着X方向排成1排的方式形成多个改性点12s。1个改性点12s是通过1个脉冲的激光L的照射而形成的。1排改性区域12是排成1排的多个改性点12s的集合。相邻的改性点12s根据聚光点C相对于对象物11的相对移动速度和激光L的反复频率,存在彼此相连的情况,以及彼此分开的情况。

摄像单元4拍摄形成于对象物11中的改性区域12,以及从改性区域12延伸出的裂纹的前端。在本实施方式中,控制部8作为检查部起作用,载置台2、摄像单元4和控制部8作为检查装置10起作用(详细内容后述)。

摄像单元5和摄像单元6在控制部8的控制下,利用透射对象物11的光来拍摄被载置台2支承的对象物11。摄像单元5、6进行拍摄而获得的图像,作为一例,用于进行激光L的照射位置的对准。

驱动单元7支承激光照射单元3和多个摄像单元4、5、6。驱动单元7使激光照射单元3和多个摄像单元4、5、6沿着Z方向移动。

控制部8控制载置台2、激光照射单元3、多个摄像单元4、5、6和驱动单元7的动作。控制部8作为包含处理器、内存、存储器和通信装置等的计算机装置而构成。在控制部8中,处理器执行内存等中所读取的软件(程序),控制内存和存储器中的数据的读出或写入,以及通信装置所进行的通信。由此,控制部8例如实现作为检查部的功能(详细内容后述)。

[对象物的结构]

本实施方式的对象物11如图2及图3所示为晶片20。晶片20包括半导体衬底21和功能元件层22。半导体衬底21具有正面21a和背面21b。半导体衬底21例如为硅衬底。功能元件层22形成于半导体衬底21的正面21a。功能元件层22包含沿着正面21a二维排列的多个功能元件22a。功能元件22a是例如光电二极管等的受光元件、激光二极管等的发光元件、内存等的电路元件等。功能元件22a也存在堆叠多个层而三维地构成的情况。另外,在半导体衬底21,虽然设有表示结晶方位的缺口21c,但是也可以取代缺口21c而设置定向平面。

晶片20分别沿着多条线15按每个功能元件22a被切断。多条线15从晶片20的厚度方向观察时,通过多个功能元件22a各自之间。更具体而言,线15从晶片20的厚度方向观察时,通过网格线区域23的中心(宽度方向的中心)。网格线区域23在功能元件层22以通过相邻的功能元件22a之间的方式延伸。在本实施方式中,多个功能元件22a沿着正面21a以矩阵状排列,多条线15设定为格子状。另外,线15虽是虚拟线,但也可是实际上划出的线。

[激光照射单元的结构]

如图4所示,激光照射单元3具有光源31、空间光调制器32和聚光透镜33。光源31例如通过脉冲振荡方式来输出激光L。空间光调制器32调制从光源31输出的激光L。空间光调制器32例如是反射型液晶(LCOS:Liquid Crystal on Silicon)的空间光调制器(SLM:Spatial Light Modulator)。聚光透镜33将通过空间光调制器32调制的激光L聚光。

在本实施方式中,激光照射单元3分别沿着多条线15从半导体衬底21的背面21b侧对晶片20照射激光L,由此分别沿着多条线15在半导体衬底21的内部形成2排改性区域12a、12b。改性区域(第1改性区域)12a是2排改性区域12a、12b中的最靠近正面21a的改性区域。改性区域(第2改性区域)12b是2排改性区域12a、12b中的最靠近改性区域12a的改性区域,且是最靠近背面21b的改性区域。

2排改性区域12a、12b在晶片20的厚度方向(Z方向)相邻。2排改性区域12a、12b是通过使2个聚光点C1、C2相对于半导体衬底21沿着线15相对地移动而形成的。通过空间光调制器32调制激光L,使得例如聚光点C2相对于聚光点C1位于行进方向的后侧且位于激光L的入射侧。

激光照射单元3以使跨2排改性区域12a、12b的裂纹14到达半导体衬底21的正面21a的条件,分别沿着多条线15从半导体衬底21的背面21b侧对晶片20照射激光L。作为一例,对于作为厚度775μm的单晶硅衬底的半导体衬底21,使2个聚光点C1、C2分别对焦到与正面21a相距54μm的位置和128μm的位置,分别沿着多条线15从半导体衬底21的背面21b侧对晶片20照射激光L。此时,激光L的波长是1099nm,脉冲宽度是700n秒,反复频率是120kHz。并且,聚光点C1处的激光L的输出是2.7W,聚光点C2处的激光L的输出是2.7W,2个聚光点C1、C2相对于半导体衬底21的相对移动速度是800mm/秒。

这样的2排改性区域12a、12b和裂纹14的形成是在如下那样的情况下实施的。即,在之后的步骤中,通过研磨半导体衬底21的背面21b而使半导体衬底21薄化,并且使裂纹14露出到背面21b,分别沿着多条线15将晶片20切断为多个半导体器件的情况。

[检查用摄像单元的结构]

如图5所示,摄像单元4具有光源41、反射镜42、物镜43和光检测部44。光源41输出相对于半导体衬底21具有透射性的光I1。光源41例如由卤素灯和滤光片构成,输出近红外线区域的光I1。从光源41输出的光I1会被反射镜42反射而通过物镜43,从半导体衬底21的背面21b侧照射至晶片20。此时,载置台2如上述那样支承形成有2排改性区域12a、12b的晶片20。

物镜43使被半导体衬底21的正面21a反射后的光I1通过。即,物镜43使在半导体衬底21中传播后的光I1通过。物镜43的数值孔径(NA)是0.45以上。物镜43具有校正环43a。校正环43a例如通过调节构成物镜43的多个透镜的彼此之间的距离,校正半导体衬底21内的光I1所产生的像差。光检测部44检测透射物镜43和反射镜42的光I1。光检测部44例如由InGaAs摄像机构成,检测近红外线区域的光I1。

摄像单元4能够拍摄出2排改性区域12a、12b各自,以及多个裂纹14a、14b、14c、14d各自的前端(详情后述)。裂纹14a是从改性区域12a向正面21a侧延伸的裂纹。裂纹14b是从改性区域12a向背面21b侧延伸的裂纹。裂纹14c是从改性区域12b向正面21a侧延伸的裂纹。裂纹14d是从改性区域12b向背面21b侧延伸的裂纹。控制部8虽然以使跨2排改性区域12a、12b的裂纹14到达半导体衬底21的正面21a的条件,使激光照射单元3照射激光L(参照图4),但是当由于某些异常等而使得裂纹14未到达正面21a时,会形成这样的多个裂纹14a、14b、14c、14d。

[对准校正用摄像单元的结构]

如图6所示,摄像单元5具有光源51、反射镜52、透镜53和光检测部54。光源51输出相对于半导体衬底21具有透射性的光I2。光源51例如由卤素灯及滤光片构成,输出近红外线区域的光I2。光源51也可与摄像单元4的光源41共通化。从光源51输出的光I2会被反射镜52反射而通过透镜53,从半导体衬底21的背面21b侧照射于晶片20。

透镜53使被半导体衬底21的正面21a反射后的光I2通过。即,透镜53使在半导体衬底21中传播后的光I2通过。透镜53的数值孔径是0.3以下。即,摄像单元4的物镜43的数值孔径比透镜53的数值孔径大。光检测部54检测通过透镜53和反射镜52的光I2。光检测部55例如由InGaAs摄像机构成,检测近红外线区域的光I2。

摄像单元5在控制部8的控制下,从背面21b侧将光I2照射于晶片20,并且检测从正面21a(功能元件层22)返回的光I2,由此拍摄功能元件层22。并且,摄像单元5同样在控制部8的控制下,从背面21b侧将光I2照射于晶片20,并且检测从半导体衬底21的改性区域12a、12b的形成位置返回的光I2,由此获取包含改性区域12a、12b的区域的图像。这些图像用于进行激光L的照射位置的对准。摄像单元6除了相较于透镜53为低倍率(例如,在摄像单元5中是6倍,在摄像单元6中是1.5倍)的点以外,具有与摄像单元5同样的结构,并与摄像单元5同样地用于对准。

[检查用摄像单元的拍摄原理]

使用图5所示的摄像单元4,如图7所示,对于跨2排改性区域12a、12b的裂纹14到达了正面21a的半导体衬底21,使焦点F(物镜43的焦点)从背面21b侧向正面21a侧移动。在该情况下,如果使焦点从背面21b侧F对焦到从改性区域12b向背面21b侧延伸的裂纹14的前端14e,则能够确认到该前端14e(图7的右侧的图像)。然而,即便使焦点从背面21b侧F对焦到裂纹14本身和到达了正面21a的裂纹14的前端14e,也无法进行确认(图7的左侧的图像)。另外,如果使焦点F从背面21b侧对焦到半导体衬底21的正面21a,则能够确认到功能元件层22。

并且,使用图5所示的摄像单元4,如图8所示,对于跨2排改性区域12a、12b的裂纹14未到达正面21a的半导体衬底21,使焦点F从背面21b侧向正面21a侧移动。在该情况下,即便使焦点F从背面21b侧对焦到从改性区域12a向正面21a侧延伸的裂纹14的前端14e,也无法确认到该前端14e(图8的左侧的图像)。然而,如果使焦点F从背面21b侧对焦到相对于正面21a位于与背面21b相反侧的区域(即,相对于正面21a位于功能元件层22侧的区域),使与焦点F关于正面21a对称的虚拟焦点Fv位于该前端14e,则能够确认到该前端14e(图8的右侧的图像)。另外,虚拟焦点Fv,是考虑了半导体衬底21的折射率的与焦点F关于正面21a对称的点。

以上那样无法确认到裂纹14,推测是因为裂纹14的宽度比作为照明光的光I1的波长小。图9和图10是形成于作为硅衬底的半导体衬底21的内部的改性区域12及裂纹14的SEM(Scanning Electron Microscope)图像。图9的(b)是图9的(a)所示的区域A1的放大图像,图10的(a)是图9的(b)所示的区域A2的放大图像,图10的(b)是图10的(a)所示的区域A3的放大图像。像这样,裂纹14的宽度是120nm左右,比近红外线区域的光I1的波长(例如,1.1~1.2μm)小。

根据以上事项所设想的摄像原理如下所述。如图11的(a)所示,如果使焦点F位于空气中,则光I1不会返回,因此会获得漆黑的图像(图11的(a)的右侧的图像)。如图11的(b)所示,如果使焦点F位于半导体衬底21的内部,则被正面21a反射的光I1会返回,故会获得白净的图像(图11的(b)的右侧的图像)。如图11的(c)所示,如果使焦点F从背面21b侧对焦到改性区域12,则会因改性区域12使被正面21a反射而返回的光I1的一部分产生吸收、散射等,所以会获得在白净的背景中显示出漆黑的改性区域12的图像(图11的(c)的右侧的图像)。

如图12的(a)及(b)所示,如果使焦点F从背面21b侧对焦到裂纹14的前端14e,则例如会因产生于前端14e附近的光学特异性(应力集中、歪曲、原子密度的不连续性等)使光被局限在前端14e附近,由此使被正面21a反射而返回的光I1的一部分产生散射、反射、干涉、吸收等,所以会获得在白净的背景中显示出漆黑的前端14e的图像(图12的(a)及(b)的右侧的图像)。如图12的(c)所示,如果使焦点F从背面21b侧对焦到裂纹14的前端14e附近以外的部分,则被正面21a反射的光I1有至少一部分会返回,故会获得白净的图像(图12的(c)的右侧的图像)。

[检查用摄像单元的检查原理]

控制部8以使跨2排改性区域12a、12b的裂纹14到达半导体衬底21的正面21a的条件,使激光照射单元3照射激光L,其结果是,如预定那样,跨2排改性区域12a、12b的裂纹14到达正面21a时,裂纹14的前端14e的状态如下所述。即,如图13所示,在改性区域12a与正面21a之间的区域,以及改性区域12a与改性区域12b之间的区域,不会出现裂纹14的前端14e。从改性区域12b向背面21b侧延伸的裂纹14的前端14e的位置(以下简称为“前端位置”),是相对于改性区域12b与背面21b之间的基准位置P位于背面21b侧。

对此,控制部8以使跨2排改性区域12a、12b的裂纹14到达半导体衬底21的正面21a的条件,使激光照射单元3照射激光L,其结果,不如预期地因发生不良状况而导致跨2排改性区域12a、12b的裂纹14未到达正面21a时,裂纹14的前端14e的状态如下所述。即,如图14所示,在改性区域12a与正面21a之间的区域,会出现从改性区域12a向正面21a侧延伸的裂纹14a的前端14e。在改性区域12a与改性区域12b之间的区域,会出现从改性区域12a向背面21b侧延伸的裂纹14b的前端14e,以及从改性区域12b向正面21a侧延伸的裂纹14c的前端14e。从改性区域12b向背面21b侧延伸的裂纹14的前端位置,是相对于改性区域12b与背面21b之间的基准位置P位于正面21a。

如上所述,如果使控制部8实施接下来的第1检查、第2检查、第3检查和第4检查中的至少1个检查,则能够评价跨2排改性区域12a、12b的裂纹14是否到达半导体衬底21的正面21a。第1检查是以改性区域12a与正面21a之间的区域为检查区域R1,并判断检查区域R1中是否存在从改性区域12a向正面21a侧延伸的裂纹14a的前端14e的检查。第2检查是以改性区域12a与改性区域12b之间的区域为检查区域R2,并判断检查区域R2中是否存在从改性区域12a向背面21b侧延伸的裂纹14b的前端14e的检查。第3检查是判断检查区域R2中是否存在从改性区域12b向正面21a侧延伸的裂纹14c的前端14e的检查。第4检查是以从基准位置P向背面21b侧延伸且未到达背面21b的区域为检查区域R3,并判断从改性区域12b向背面21b侧延伸的裂纹14的前端位置是否位于检查区域R3的检查。

检查区域R1、检查区域R2和检查区域R3分别能够在形成2排改性区域12a、12b之前,基于使2个聚光点C1、C2对焦到半导体衬底21的位置来设定。在跨2排改性领域12a、12b的裂纹14到达半导体衬底21的正面21a的情况下,因从改性区域12b向背面21b侧延伸的裂纹14的前端位置稳定,所以基准位置P及检查区域R3能够基于测试加工的结果来进行设定。另外,摄像单元4如图13及图14所示,能够拍摄2个改性区域12a、12b中的各者,因此也可以在形成2排改性区域12a、12b之后,基于2个改性区域12a、12b各自的位置,来设定检查区域R1、检查区域R2及检查区域R3中的各者。

[激光加工方法和半导体器件制造方法]

对于本实施方式的半导体器件制造方法,参照图15进行说明。另外,本实施方式的半导体器件制造方法包含激光加工装置1所实施的激光加工方法。

首先,准备晶片20,并将其载置于激光加工装置1的载置台2。接着,激光加工装置1分别沿着多条线15从半导体衬底21的背面21b侧对晶片20照射激光L,由此分别沿着多条线15在半导体衬底21的内部形成2排改性区域12a、12b(S01,第1步骤)。在该步骤中,激光加工装置1以使跨2排改性区域12a、12b的裂纹14到达半导体衬底21的正面21a的条件,分别沿着多条线15从半导体衬底21的背面21b侧对晶片20照射激光L。

接着,激光加工装置1检查在改性区域12a与改性区域12b之间的检查区域R2是否存在从改性区域12a向背面21b侧延伸的裂纹14b的前端14e(S02,第2步骤)。在该步骤中,激光加工装置1从背面21b侧使焦点F对焦到检查区域R2内,检测在半导体衬底21中从正面21a侧向背面21b侧传播的光I1,由此检查在检查区域R2是否存在裂纹14b的前端14e。由此,在本实施方式中,激光加工装置1实施第2检查。

更具体而言,摄像单元4的物镜43,从背面21b侧使焦点F对焦到检查区域R2内,摄像单元4的光检测部44,检测在半导体衬底21中从正面21a侧向背面21b侧传播的光I1。此时,利用驱动单元7使摄像单元4沿着Z方向移动,而使焦点F在检查区域R2内沿着Z方向相对地移动。由此,光检测部44取得Z方向上的各部位的图像数据。之后,控制部8基于从光检测部44输出的信号(即,Z方向上的各部位的图像数据),来检查在检查区域R2中是否存在裂纹14b的前端14e。由此,在本实施方式中,控制部8作为检查部起作用,载置台2、摄像单元4和控制部8作为检查装置10起作用。

接着,控制部8基于步骤S02的检查结果,评价步骤S01的加工结果(S03,第3步骤)。在该步骤中,在检查区域R2中不存在裂纹14b的前端14e的情况下,控制部8评价为跨2排改性区域12a、12b的裂纹14到达了半导体衬底21的正面21a。另一方面,在检查区域R2中存在裂纹14b的前端14e的情况下,控制部8评价为跨2排改性区域12a、12b的裂纹14未到达半导体衬底21的正面21a。

接着,在评价为跨2排改性区域12a、12b的裂纹14到达了半导体衬底21的正面21a的情况下,控制部8实施合格处理(S04)。在该步骤中,作为合格处理,控制部8实施使激光加工装置1所包括的显示器显示合格的的意思、使该显示器显示图像数据、使激光加工装置1所包括的存储部存储合格的的意思的记录(存储作为日志)、使该存储部存储图像数据等。像这样,激光加工装置1所包括的显示器作为对操作者通知合格的的意思的通知部起作用。

另一方面,在评价为跨2排改性区域12a、12b的裂纹14未到达半导体衬底21的正面21a的情况下,控制部8实施不合格处理(S05)。在该步骤中,作为不合格处理,控制部8实施使激光加工装置1所包括的灯亮起以表示不合格、使激光加工装置1所包括的显示器显示不合格的的意思、使激光加工装置1所包括的存储部存储不合格的的意思的记录(存储作为日志)等。像这样,激光加工装置1所包括的灯和显示器的至少1者作为对操作者通知不合格的的意思的通知部起作用。

以上的步骤S01至步骤S05是激光加工装置1中实施的激光加工方法。另外,第2检查的实施时刻并不限定于分别沿着所有的线15在半导体衬底21的内部形成了2排改性区域12a、12b之后。第2检查的实施时刻也可以为分别沿着在一个方向上延伸的多条线15进行的改性区域12a、12b的形成之后,且分别沿着在一个方向上延伸的多条线15进行的改性区域12a、12b的进一步的形成之前的时刻,即激光L的照射位置相对于在一个方向上延伸的线15的对位被实施的时刻。或者,第2检查的实施时刻也可以为:从分别沿着在一个方向上延伸的多条线15进行的改性区域12a、12b的形成,切换至分别沿着在其他方向上延伸的多条线15进行的改性区域12a、12b的形成的时刻。此外,第2检查的实施部位只要为被设定为格子状的多条线15中的至少1个部位即可。但是,在从分别沿着在一个方向上延伸的多条线15进行的改性区域12a、12b的形成切换至分别沿着在其他方向上延伸的多条线15进行的改性区域12a、12b的形成的情况下,第2检查的实施部位优选除了在其他方向上延伸的线15中的交点(该在其他方向上延伸的线15分别与在一个方向上延伸的多条线15的交点)以外的部位。这是因为,在其他方向上延伸的线15中的交点处,裂纹14的状态容易变得不稳定。

在实施步骤S04的合格处理的情况(即,在步骤S03中,评价为跨2排改性区域12a、12b的裂纹14到达了半导体衬底21的正面21a的情况)下,研磨装置研磨半导体衬底21的背面21b,而使跨2排改性区域12a、12b的裂纹14露出到背面21b,分别沿着多条线15将晶片20切断为多个半导体器件(S06,第4步骤)。

以上的步骤S01至步骤S06是包含激光加工装置1所实施的激光加工方法的半导体器件制造方法。另外,在实施步骤S05的不合格处理的情况(即,在步骤S03中,评价为跨2排改性区域12a、12b的裂纹14未到达半导体衬底21的正面21a的情况)下,实施激光加工装置1的检查及调节、对晶片20再次进行激光加工(恢复加工)等。

在此,对于步骤S06的晶片20的研磨和切断,更具体地进行说明。如图16所示,研磨装置200研磨(研削)半导体衬底21的背面21b使半导体衬底21薄化,并且使裂纹14露出到背面21b,分别沿着多条线15将晶片20切断为多个半导体器件20a。在该步骤中,研磨装置200将半导体衬底21的背面21b研磨至第4检查用的基准位置P。

如上所述,在跨2排改性领域12a、12b的裂纹14到达半导体衬底21的正面21a的情况下,从改性区域12b向背面21b侧延伸的裂纹14的前端位置相对于基准位置P位于背面21b侧。因此,通过将半导体衬底21的背面21b研磨至基准位置P,能够使跨2排改性区域12a、12b的裂纹14露出到背面21b。换言之,以研磨结束预定位置为基准位置P,并以使跨2排改性区域12a、12b的裂纹14到达半导体衬底21的正面21a和基准位置P的条件,分别沿着多条线15从半导体衬底21的背面21b侧对晶片20照射激光L。

接着,如图17所示,扩展装置300使粘贴于半导体衬底21的背面21b的扩展胶带201扩展,由此使多个半导体器件20a各自彼此分离。扩展胶带201是例如由基材201a及粘接层201b构成的DAF(Die Attach Film)。在该情况下,通过扩展胶带201的扩展,配置在半导体衬底21的背面21b与基材201a之间的粘接层201b按每个半导体器件20a被切断。被切断的粘接层201b与半导体器件20a一起被拾取。

[作用和效果]

在上述的激光加工方法中,从半导体衬底21的背面21b侧使焦点F对焦到改性区域12a与改性区域12b之间的检查区域R2内,检测在半导体衬底21中从正面21a侧向背面21b侧传播的光I1。通过像这样检测光I1,在检查区域R2存在从改性区域12a往背面21b侧延伸的裂纹14b的前端14e的情况下,能够确认裂纹14b的前端14e。而且,在检查区域R2存在裂纹14b的前端14e的情况下,预想跨2排的改性区域12a、12b的裂纹14未到达半导体衬底21的正面21a的情况。因此,根据上述的激光加工方法,能够确认出跨2排改性区域12a、12b的裂纹14是否到达了半导体衬底21的正面21a。

此外,在上述激光加工方法中,在检查区域R2中不存在裂纹14b的前端14e的情况下,评价为跨2排改性区域12a、12b的裂纹14到达半导体衬底21的正面21a,在检查区域R2中存在裂纹14b的前端14e的情况下,评价为跨2排改性区域12a、12b的裂纹14未到达半导体衬底21的正面21a。由此,根据评价结果,能够决定之后的步骤的实施方式。

此外,在上述激光加工方法中,作为多排改性区域12,形成2排改性区域12a、12b。由此,能够效率良好地实施多排改性区域12的形成,以及跨多排改性区域12的裂纹14的检查。

此外,根据上述半导体器件制造方法,在评价为跨2排改性区域12a、12b的裂纹14未到达半导体衬底21的正面21a的情况下,不实施半导体衬底21的背面21b的研磨,因此能够防止在研磨步骤之后无法将晶片20分别沿着多条线15可靠地切断的情况。

另外,检查装置10,从半导体衬底21的背面21b侧使焦点F对焦到改性区域12a与改性区域12b之间的检查区域R2内,检测在半导体衬底21中从正面21a侧向背面21b侧传播的光I1。通过像这样检测光I1,在检查区域R2存在从改性区域12a往背面21b侧延伸的裂纹14b的前端14e的情况下,能够确认裂纹14b的前端14e。

此外,在检查装置10中,物镜43的数值孔径为0.45以上。由此,能够更可靠地确认出存在于检查区域R2中的裂纹14b的前端14e。

此外,在检查装置10中,物镜43具有校正环43a。由此,能够更可靠地确认出存在于检查区域R2中的裂纹14b的前端14e。

[变形例]

本发明并不限定于上述的实施方式。例如,在图15所示的步骤S02的检查步骤中,控制部8也可以除了上述的第2检查之外,还实施第3检查,也可以替代上述的第2检查而实施第3检查。而且,控制部8,也可以除了上述的第2检查和第3检查的至少1个的检查以外,还实施第1检查和第4检查的至少1个的检查。

在实施第3检查的情况下,激光加工装置1检查在改性区域12a与改性区域12b之间的检查区域R2是否存在从改性区域12b向正面21a侧延伸的裂纹14c的前端14e。在这种情况下,激光加工装置1使焦点F从背面21b侧对焦到相对于正面21a位于与背面21b相反侧的区域,使与焦点F关于正面21a相对称的虚拟焦点Fv位于检查区域R2内,并检测在半导体衬底21中从背面21b侧起经由正面21a后向背面21b侧传播的光I1,由此检查在检查区域R2中是否存在有裂纹14c的前端14e。

更具体而言,摄像单元4的物镜43使焦点F从背面21b侧对焦到相对于正面21a位于与背面21b相反侧的区域,使与焦点F关于正面21a对称的虚拟焦点Fv位于检查区域R2内,使摄像单元4的光检测部44检测在半导体衬底21中从背面21b侧起经由正面21a向背面21b侧传播的光I1。此时,利用驱动单元7使摄像单元4沿着Z方向移动,而使虚拟焦点Fv在检查区域R2内沿着Z方向相对地移动。由此,光检测部44取得Z方向上的各部位的图像数据。之后,控制部8基于从光检测部44输出的信号(即,Z方向上的各部位的图像数据),来检查在检查区域R2中是否存在裂纹14c的前端14e。

通过这样地检测光I1,在检查区域R2中存在从改性区域12b向正面21a侧延伸的裂纹14c的前端14e的情况下,能够确认到裂纹14c的前端14e。而且,在检查区域R2存在裂纹14c的前端14e的情况下,预想跨2排的改性区域12a、12b的裂纹14未到达半导体衬底21的正面21a的情况。因此,在这种情况下,也能够确认出跨2排改性区域12a、12b的裂纹14是否到达了半导体衬底21的正面21a。

此外,在上述实施方式中,激光加工装置1分别沿着多条线15在半导体衬底21的内部形成2排改性区域12a、12b,但是激光加工装置1也可以分别沿着多条线15在半导体衬底21的内部形成3排以上的改性区域12。对于1条线15形成的改性区域12的排数、位置等,能够考虑晶片20的半导体衬底21的厚度、半导体器件20a的半导体衬底21的厚度等而适当设定。另外,多排改性区域12也可以是通过使激光L的聚光点C的相对移动对于1条线15实施多次而形成的。

此外,该图15所示的步骤S06的研磨及切断步骤中,研磨装置200也可以将半导体衬底21的背面21b研磨超过基准位置P。研磨结束预定位置能够根据是否使改性区域12残留于半导体器件20a的侧面(切断面)来适当设定。另外,在半导体器件20a为例如DRAM(Dynamic Random Access Memory)的情况下,也可以使改性区域12残留于半导体器件20a的侧面。

此外,如图18所示,检查装置10也可以构成为与激光加工装置1为不同个体。如图18所示的检查装置10,除了摄像单元4外,还包括载置台101、驱动单元102和控制部103。载置台101构成为与上述的载置台2相同,支承形成有多排改性区域12的晶片20。驱动单元102支承摄像单元4,使摄像单元4沿着Z方向移动。控制部103构成为与上述的控制部8相同,作为检查部起作用。图18所示的激光加工系统在激光加工装置1与检查装置10之间,经由机械臂等的输送装置输送晶片20。

此外,分别沿着多条线15从半导体衬底21的背面21b侧对晶片20照射激光L时的激光L的照射条件,并不限于上述条件。例如,激光L的照射条件如上所述,也可以为使跨多排改性区域12(例如,2排改性区域12a、12b)的裂纹14到达半导体衬底21与功能元件层22的界面的条件。或者,激光L的照射条件也可以为使跨多排改性区域12的裂纹14到达功能元件层22的与半导体衬底21相反侧的正面的条件。或者,激光L的照射条件也可以为使跨多排改性区域12的裂纹14到达半导体衬底21内的正面21a的附近的条件。像这样,激光L的照射条件为能够形成跨多排改性区域12的裂纹14的条件即可。无论哪种情况均能够确认跨多排改性区域12的裂纹14是否充分延伸至半导体衬底21的正面21a侧。

此外,上述实施方式中的各结构不限于上述的材料及形状,能够应用各种材料及形状。此外,上述的一个实施方式或变形例中的各结构能够任意应用于其他实施方式或变形例中的各结构。

附图标记说明

2、101…载置台

8、103…控制部(检查部)

10…检查装置

12…改性区域

12a…改性区域(第1改性区域)

12b…改性区域(第2改性区域)

14、14b、14c…裂纹

14e…前端

15…线

20…晶片

20a…半导体器件

21…半导体衬底

21a…正面

21b…背面

22…功能元件层

22a…功能元件

41…光源

43…物镜

43a…校正环

44…光检测部

F…焦点

Fv…虚拟焦点

I1…光

L…激光

R2…检查区域。

- 激光加工方法、半导体器件制造方法和检查装置

- 激光加工方法、半导体器件制造方法和检查装置