烤箱加热管故障检测电路和烤箱

文献发布时间:2023-06-19 11:02:01

技术领域

本申请涉及电器设备技术领域,特别是涉及一种烤箱加热管故障检测电路和烤箱。

背景技术

随着科技的发展和社会的不断进步,越来越多的电器设备出现在人们日常工作和生活中,使用烤箱烘烤食物的方式也受到更多人的喜爱。

传统的烤箱是在用户设置好加热温度后,控制器根据设置的加热温度控制部分或全部加热管工作,对放置在烤箱内的食物进行烘烤。然而,如果烤箱加热管出现故障没有及时发现,会直接影响食物的烘烤效果,降低了烤箱的使用可靠性。

发明内容

基于此,有必要针对传统的烤箱使用可靠性低问题,提供一种烤箱加热管故障检测电路和烤箱,能达到有效提高烤箱使用可靠性的效果。

一种烤箱加热管故障检测电路,加热管的数量为两个以上,烤箱加热管故障检测电路包括电流检测组件和控制芯片,所述控制芯片连接各所述加热管中控制开关的控制部,所述电流检测组件连接各所述加热管中控制开关的受控部的一端、外部电源和所述控制芯片,所述加热管中控制开关的受控部的另一端分别连接对应负载;

所述电流检测组件检测输送至各加热管的电流,发送电流检测信号至所述控制芯片;所述控制芯片根据各所述加热管中控制开关的通断状态,以及接收的电流检测信号分析各所述加热管是否存在故障。

在其中一个实施例中,所述电流检测组件包括电流传感器和处理器,所述电流传感器连接各所述加热管中控制开关的受控部、外部电源和所述处理器,所述处理器连接所述控制芯片。

在其中一个实施例中,所述电流传感器为ACS730电流传感器。

在其中一个实施例中,所述处理器为MCU。

在其中一个实施例中,所述电流传感器通过相同引脚连接各所述加热管中控制开关的受控部。

在其中一个实施例中,烤箱加热管故障检测电路还包括连接所述控制芯片的提示组件。

一种烤箱,包括加热管和上述的烤箱加热管故障检测电路。

在其中一个实施例中,各所述加热管的控制开关为继电器。

在其中一个实施例中,所述加热管的数量为两个。

在其中一个实施例中,各所述加热管的额定功率互不相同。

上述烤箱加热管故障检测电路和烤箱,通过电流检测组件检测输送至各加热管的电流,控制芯片根据各加热管中控制开关的通断状态,以及电流检测组件发送的电流检测信号分析各加热管是否存在故障,在加热管出现故障时可及时发现,避免因加热管故障影响食物的烘烤效果,提高了烤箱的使用可靠性。

附图说明

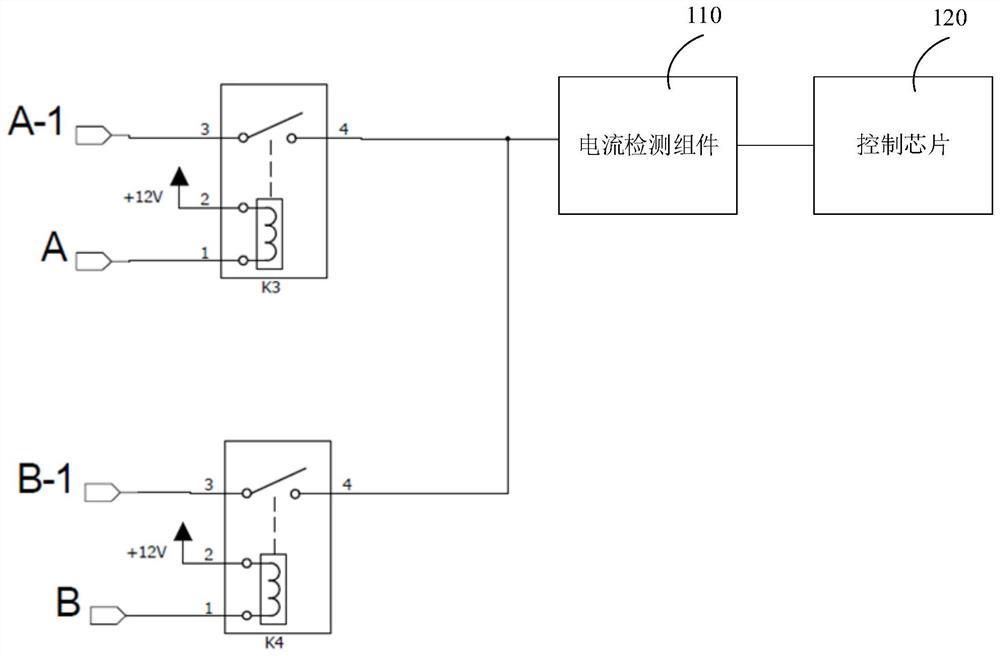

图1为一实施例中烤箱加热管故障检测电路的结构框图;

图2为另一实施例中烤箱加热管故障检测电路的原理图。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。

需要说明的是,当一个元件被认为是“连接”另一个元件时,它可以是直接连接到另一个元件,或者通过居中元件连接另一个元件。以下实施例中的“连接”,如果被连接的电路、模块、单元等相互之间具有电信号或数据的传递,则应理解为“电连接”、“通信连接”等。

在此使用时,单数形式的“一”、“一个”和“所述/该”也可以包括复数形式,除非上下文清楚指出另外的方式。还应当理解的是,术语“包括/包含”或“具有”等指定所陈述的特征、整体、步骤、操作、组件、部分或它们的组合的存在,但是不排除存在或添加一个或更多个其他特征、整体、步骤、操作、组件、部分或它们的组合的可能性。同时,在本说明书中使用的术语包括相关所列项目的任何及所有组合。

在一个实施例中,提供了一种烤箱加热管故障检测电路,加热管的数量为两个以上,如图1所示,烤箱加热管故障检测电路包括电流检测组件110和控制芯片120,控制芯片120连接各加热管中控制开关的控制部,电流检测组件110连接各加热管中控制开关的受控部的一端、外部电源和控制芯片120,加热管中控制开关的受控部的另一端分别连接对应负载。电流检测组件110检测输送至各加热管的电流,发送电流检测信号至控制芯片120;控制芯片120根据各加热管中控制开关的通断状态,以及接收的电流检测信号分析各加热管是否存在故障。

具体地,烤箱中加热管的数量可以是两个,也可以是三个以上。为便于理解,以下均以烤箱中包括两个加热管为例进行说明。如图1所示,两个加热管分别设置有控制开关K3和控制开关K4。控制开关K3和控制开关K4均包括控制部和受控部,控制部的一端连接控制芯片120,控制部的另一端连接电源端,本实施例中,电源端接入+12V的直流电。控制开关K3和控制开关K4的受控部的一端连接电流检测组件110,控制开关K3和控制开关K4的受控部的另一端分别连接不同的交流负载。控制开关K3和控制开关K4具体可采用继电器,继电器的线圈作为控制部,继电器的触点作为受控部。控制芯片120可以是采用单独的芯片,也可以是采用烤箱原有的芯片。控制芯片120的类型并不唯一,可以是CPU(Central ProcessingUnit,中央处理器)芯片等。

其中,控制开关K3的控制部通过端口A连接控制芯片120,控制开关K3的受控部通过端口A-1连接对应交流负载。控制开关K4的控制部通过端口B连接控制芯片120,控制开关K4的受控部通过端口B-1连接对应交流负载。电流检测组件110具体连接外部交流电源,在烤箱工作时接入交流电为加热管供电。控制芯片120可连接烤箱的控制面板,用户通过控制面板发送指令至控制芯片120,设置烤箱的加热温度和加热时长等参数。控制芯片120根据接收的指令控制相应加热管中控制开关的控制部通电,使得控制开关的受控部闭合导通,加热管接入电流检测组件110输出的电流开始工作,对烤箱内的食物进行烘烤。

进一步地,在烤箱工作时,电流检测组件110可以是通过不同端口分别输送交流电至对应加热管,电流检测组件110可以分别检测输送到每个加热管的电流,生成对应的电流检测信号发送至控制芯片120。控制芯片120根据加热管的状态,以及接收的电流检测信号判断开启的加热管是否出现故障。另外,电流检测组件110也可以是通过同一个端口输送交流电至对应加热管,电流检测组件110检测输送到每个加热管的电流总和,生成对应的电流检测信号发送至控制芯片120。控制芯片120同样可根据加热管的状态,以及接收的电流检测信号判断开启的加热管是否出现故障。

以电流检测组件110通过同一个端口输送交流电至对应加热管为例,由于每个加热管中控制开关的受控部连接的交流负载不同,则在不同控制开关通电导通时,输送到加热管的电流也会不同。假设加热管1无故障正常工作时的电流为X,加热管2无故障正常工作时的电流为Y,则在实际使用时,若控制芯片120在控制加热管1工作时,电流检测组件110检测到的电流为X,则说明加热管1无故障,否则可认为加热管1发热有故障;若控制芯片120在控制加热管2工作时,电流检测组件110检测到的电流为Y,则说明加热管2无故障,否则可认为加热管2发热有故障;若控制芯片120在控制加热管1和加热管2工作时,电流检测组件110检测到的电流为X+Y,则说明加热管1和加热管2无故障,否则可认为加热管1和加热管2发热有故障。

此外,控制芯片120在分析各加热管是否存在故障之后,还可将故障检测结果保存。进一步地,若控制芯片120检测到存在加热管出现发热故障,也可控制提示组件输出提示信息,以便用户及时知晓。或者,若检测到存在加热管出现发热故障,控制芯片120还可以控制烤箱停止工作。在其他实施例中,若检测到存在加热管出现发热故障,控制芯片120还可以在控制烤箱停止工作的同时,控制提示组件输出提示信息。

上述烤箱加热管故障检测电路,通过电流检测组件110检测输送至各加热管的电流,控制芯片120根据各加热管中控制开关的通断状态,以及电流检测组件110发送的电流检测信号分析各加热管是否存在故障,在加热管出现故障时可及时发现,避免因加热管故障影响食物的烘烤效果,提高了烤箱的使用可靠性。

电流检测组件110的具体结构并不是唯一的,在一个实施例中,如图2所示,电流检测组件110包括电流传感器UND1和处理器UND2,电流传感器UND1连接各加热管中控制开关的受控部、外部电源L和处理器UND2,处理器UND2连接控制芯片110。

具体地,烤箱包括加热管1和加热管2,加热管1中设置有控制开关K3,加热管2中设置有控制开关K4。控制开关K3和控制开关4的受控部一端连接电流传感器UND1,控制开关K3和控制开关4的受控部另一端分别连接对应的交流负载。利用电流传感器UND1接入外部电源L,并采集输送到控制开关K3和控制开关4的电流,输出采集信号至处理器UND2,处理器UND2根据采集信号分析输送到控制开关K3和控制开关4的电流大小,生成电流检测信号发送至控制芯片120。其中,电流传感器UND1和处理器UND2的具体类型也并不唯一,在一个实施例中,电流传感器UND1为ACS730电流传感器。ACS730电流传感器为1MHz带宽集成式霍尔效应电流传感器,具有极快的210ns响应时间,可确保电流检测的效率和准确性。进一步地,在一个实施例中,处理器UND2为MCU(Micro Control Unit,微控制单元)。

在一个实施例中,电流传感器UND1通过相同引脚连接各加热管中控制开关的受控部。其中,电流传感器UND1通过相同引脚连接加热管1中控制开关K3的受控部,以及加热管2中控制开关K4的受控部,电流传感器UND1通过相同引脚输出电流至加热管1和加热管2,并检测输送到加热管1和加热管2的电流之和,可简化控制芯片120的分析过程,提高分析效率。具体地,如图2所示,电流传感器UND1的引脚IP+连接外部电源L,电流传感器UND1的引脚IP-连接控制开关K3的受控部,以及控制开关K4的受控部。电流传感器UND1的引脚GND接地。此外,电流检测组件110还可包括电容C1和电容C2,可以理解,电容C1和电容C2的具体电容值可根据实际需求选择。电流传感器UND1的引脚VCC连接外部电源端+VCC,并通过电容C1接地。电流传感器UND1的引脚VIOUT连接处理器UND2,电流传感器UND1的引脚VZCR通过电容C2接地。

此外,在一个实施例中,烤箱加热管故障检测电路还包括连接控制芯片130的提示组件。提示组件具体可包括连接控制芯片130的报警灯、扬声器和显示器中的至少一种。控制芯片130在检测到加热管存在发热故障之后,可采用声光报警的方式提醒用户,以及通过显示器显示出现故障的加热管的信息,方便用户更换出现发热故障的加热管。

在一个实施例中,还提供了一种烤箱,包括加热管和上述的烤箱加热管故障检测电路。加热管的数量可以是两个,也可以是三个以上。本实施例中,加热管的数量为两个。如图1所示,两个加热管分别设置有控制开关K3和控制开关K4。控制开关K3和控制开关K4均包括控制部和受控部,控制部的一端连接控制芯片120,控制部的另一端连接电源端。控制开关K3和控制开关K4的受控部的一端连接电流检测组件110,控制开关K3和控制开关K4的受控部的另一端分别连接不同的交流负载。控制开关K3和控制开关K4具体可采用继电器,继电器的线圈作为控制部,继电器的触点作为受控部。

其中,控制开关K3的控制部通过端口A连接控制芯片120,控制开关K3的受控部通过端口A-1连接对应交流负载。控制开关K4的控制部通过端口B连接控制芯片120,控制开关K4的受控部通过端口B-1连接对应交流负载。电流检测组件110连接外部交流电,在烤箱工作时接入交流电为加热管供电。

各加热管的额定功率以相同也可不同,在一个实施例中,各加热管的额定功率互不相同。同样以加热管的数量为两个为例,加热管1的额定功率为800W,额定电压为220V,加热管2的额定功率为1000W,额定电压为220V。本实施例中,采用不同功率的加热管,可更便于根据用户需求控制加热管工作,调节加热温度。

在一个实施例中,烤箱还包括连接控制芯片120的控制面板,控制面板具体可包括按键、旋钮等器件。用户通过控制面板发送指令至控制芯片120,设置烤箱的加热温度和加热时长等参数。控制芯片120根据接收的指令控制相应加热管中控制开关的控制部通电,使得控制开关的受控部闭合导通,加热管接入电流检测组件110输出的电流开始工作,对烤箱内的食物进行烘烤。

在烤箱工作时,电流检测组件110可以是通过不同端口分别输送交流电至对应加热管,电流检测组件110可以分别检测输送到每个加热管的电流,生成对应的电流检测信号发送至控制芯片120。控制芯片120根据加热管的状态,以及接收的电流检测信号判断开启的加热管是否出现故障。另外,电流检测组件110也可以是通过同一个端口输送交流电至对应加热管,电流检测组件110检测输送到每个加热管的电流总和,生成对应的电流检测信号发送至控制芯片120。控制芯片120同样可根据加热管的状态,以及接收的电流检测信号判断开启的加热管是否出现故障。

以电流检测组件110通过同一个端口输送交流电至对应加热管为例,由于每个加热管中控制开关的受控部连接的交流负载不同,则在不同控制开关通电导通时,输送到加热管的电流也会不同。假设加热管1无故障正常工作时的电流为X,加热管2无故障正常工作时的电流为Y,则在实际使用时,若控制芯片120在控制加热管1工作时,电流检测组件110检测到的电流为X,则说明加热管1无故障,否则可认为加热管1发热有故障;若控制芯片120在控制加热管2工作时,电流检测组件110检测到的电流为Y,则说明加热管2无故障,否则可认为加热管2发热有故障;若控制芯片120在控制加热管1和加热管2工作时,电流检测组件110检测到的电流为X+Y,则说明加热管1和加热管2无故障,否则可认为加热管1和加热管2发热有故障。

控制芯片120在分析各加热管是否存在故障之后,还可将故障检测结果保存。进一步地,若控制芯片120检测到存在加热管出现发热故障,也可控制提示组件输出提示信息,以便用户及时知晓。或者,若检测到存在加热管出现发热故障,控制芯片120还可以控制烤箱停止工作。在其他实施例中,若检测到存在加热管出现发热故障,控制芯片120还可以在控制烤箱停止工作的同时,控制提示组件输出提示信息。

在一个实施例中,如图2所示,电流检测组件110包括电流传感器UND1和处理器UND2,电流传感器UND1连接各加热管中控制开关的受控部、外部电源L和处理器UND2,处理器UND2连接控制芯片110。烤箱包括加热管1和加热管2,加热管1中设置有控制开关K3,加热管2中设置有控制开关K4。控制开关K3和控制开关4的受控部一端连接电流传感器UND1,控制开关K3和控制开关4的受控部另一端分别连接对应的交流负载。利用电流传感器UND1接入外部电源L,并采集输送到控制开关K3和控制开关4的电流,输出采集信号至处理器UND2,处理器UND2根据采集信号分析输送到控制开关K3和控制开关4的电流大小,生成电流检测信号发送至控制芯片120。

其中,电流传感器UND1通过相同引脚连接加热管1中控制开关K3的受控部,以及加热管2中控制开关K4的受控部,电流传感器UND1通过相同引脚输出电流至加热管1和加热管2,并检测输送到加热管1和加热管2的电流之和,可简化控制芯片120的分析过程,提高分析效率。

在一个实施例中,烤箱加热管故障检测电路还包括连接控制芯片130的提示组件。提示组件具体可包括连接控制芯片130的报警灯、扬声器和显示器中的至少一种。控制芯片130在检测到加热管存在发热故障之后,可采用声光报警的方式提醒用户,以及通过显示器显示出现故障的加热管的信息,方便用户更换出现发热故障的加热管。

此外,在一个实施例中,烤箱还可包括箱体,箱体设置有烘烤腔和控制腔。烘烤腔用于放置食物,加热管设置在烘烤腔,在通电后对食物进行烘烤。电流检测组件110和控制芯片120设置在控制腔,通过箱体上设置的通孔对应与加热管的控制开关、外部电源等连接。提示组件和控制面板设置在箱体的外表面,方便用户进行信息查看和烤箱控制操作。

为便于更好地理解上述烤箱加热管故障检测电路和烤箱,下面结合具体实施例进行详细解释说明。

随着社会的进步,科技的发展。人们对生活的自动烹饪要求越来越高。市面上蒸烤箱普遍存在腔内温度场温差大,由于发热管普遍使用交流发热管,实时监测电流存在很大的难度。基于此,本申请提供的烤箱加热管故障检测电路,通过监测发热管上有无电流通过,判断发热管是否出现故障,能实现快速准确对发热管的故障检测。

具体地,如图1和图2所示,加热管1和加热管2分别有A和B的弱电端控制开关K3和K4,决定继电器的开关。其中A和B点连接控制芯片130,当A点输入低电平,B点输入高电平时,控制开关K3闭合,控制开关K4断开,发热管1有电流通过,发热管2无电流通过。电流通过电流传感器UND1传递信号X值给MCU,进而传递给控制芯片130,控制芯片130识别A点至低电平且MCU得到的值为X,判断发热管1正常工作,否则发热管1发热有故障。

当A点输入高电平,B点输入低电平时,控制开关K4闭合,控制开关K3断开,发热管2有电流通过,发热管1无电流通过。电流通过电流传感器UND1传递信号Y值给MCU,进而传递给控制芯片130,控制芯片130识别B点至低电平且MCU得到的值为Y,判断发热管2正常工作,否则发热管2发热有故障。

当A、B点输入低电平时,控制开关K3闭合,控制开关K4闭合,发热管1和2都有电流通过。电流通过电流传感器UND1传递信号X+Y值给MCU,进而传递给控制芯片130,控制芯片130识别A和B点至低电平且MCU得到的值为X+Y,判断发热管1和2正常工作,否则发热管1和2发热有故障。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 烤箱加热管故障检测电路和烤箱

- 烤箱加热管故障检测电路和烤箱