钢筋网片制作系统、钢筋网片制作方法及桁架制作方法

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及建筑领域,特别涉及一种钢筋网片制作系统、钢筋网片制作方法及桁架制作方法。

背景技术

在工程建设中,钢筋网片以其结构简单、价格低廉而在混凝土道路铺设、隧道衬砌混凝土施工中得到了广泛的应用。钢筋网片由纵筋和横筋正交布置形成,具体地,如图1a所示的一种钢筋网片的结构示意图,沿钢筋网片纵向(图1a中的竖直向)的钢筋为纵筋01,沿钢筋网片横向的钢筋(图1a中的水平向)为横筋02。现有的钢筋网片焊接方法,在制作钢筋网片时需要使用排焊机04将纵筋01和横筋02的交叉点焊接,如图1b所示的制作钢筋网片时的示意图,纵筋01通过一定位结构(未图示)穿过排焊机04的焊接区,横筋02通过一上料装置(未图示)放置于纵筋01的上方,然后使用上压梁03将横筋02和纵筋01压紧在反力部件上,最后通过电阻压力焊的方式将横筋02和纵筋01的交叉点焊接,从而实现单根钢筋和纵筋之间的连接。单根横筋焊接完成后,纵筋向前推进一个步长,重复上述过程,直至所有横筋完成焊接。

上述的钢筋网片制作方法仅可焊接钢筋直径小于25mm的钢筋网片,而在大型钢筋网片的焊接中,纵筋和横筋的直径较大,一般可达到40mm,现有单点压紧的电阻压力焊无法进行焊接,且在大型钢筋网片中会出现纵筋是两根并排靠紧布置的钢筋的情形(如图1c所示),即纵筋为并筋011,现有的排焊机无法将并筋011和横筋02,进行焊接。此外,现有的排焊机仅能焊接横筋02在纵筋01上方的钢筋网片(如图1d所示),无法焊接横筋02在纵筋01下方的钢筋网片(如图1e所示),然而,对于长度超过50m、宽度超过6m的大型钢筋网片而言,基本不可能通过翻转动作将位于纵筋01下方的横筋02翻转上去。

发明内容

本发明的目的在于提供一种钢筋网片制作系统、方法及桁架制作方法,以解决现有的排焊机无法制作钢筋直径较大的钢筋网片的问题。

本发明的另一目的在于,解决现有的排焊机无法针对横筋位于纵筋下方的钢筋网片进行焊接的问题。

为解决上述技术问题,基于本发明的一个方面,本发明提供一种钢筋网片制作系统,所述钢筋网片包括沿第一方向延伸的纵筋及沿第二方向延伸的横筋,其特征在于,所述钢筋网片制作系统具有一焊接区,所述钢筋网片制作系统包括位于所述焊接区内的驱动装置、滑动平台、纵筋限位装置、横筋限位装置及焊接装置;

所述纵筋限位装置包括沿第一方向依次设置于所述滑动平台上的第一定位结构和第二定位结构,其中,所述第一定位结构可移动地设置于所述滑动平台上,所述第一定位结构和所述第二定位结构分别用于沿第三方向压合所述纵筋,以限制所述纵筋沿所述第三方向的位置;

所述驱动装置与所述第一定位结构连接,用于驱动所述第一定位结构沿所述第一方向移动;

所述横筋限位装置和所述焊接装置沿所述第一方向位于所述第一定位结构和所述第二定位结构之间,所述横筋限位装置用于沿所述第三方向将所述横筋压合于所述纵筋上;所述焊接装置用于焊接所述横筋和所述纵筋的交叉点;

所述第一方向、第二方向和第三方向相互垂直。

可选的,所述第一定位结构和所述第二定位结构均包括驱动部件,及沿第三方向依次设置的定位梁和反力部件,所述定位梁沿所述第二方向延伸,所述反力部件位于所述定位梁的下方,所述驱动部件与所述定位梁连接,用于驱动所述定位梁沿第三方向移动,以将所述纵筋压合于所述反力部件上;所述第一定位结构还包括多个固定设置于所述反力部件上的固定块,多个所述固定块沿所述第二方向间隔地排布,所述固定块沿所述第三方向凸出所述反力部件。

可选的,多个所述固定块间隔均匀地排布。

可选的,所述第一定位结构还包括纵筋定位部件,所述纵筋定位部件沿所述第二方向可移动地与所述反力部件连接,所述纵筋定位部件用于驱动所述纵筋沿所述第二方向移动,以同所述固定块限制所述纵筋沿所述第二方向的位置。

可选的,所述焊接装置包括位于所述滑动平台上方的安装梁及多个焊接机器人,所述安装梁沿所述第二方向延伸,多个所述焊接机器人沿所述第二方向可移动地设置于所述安装梁上。

可选的,所述钢筋网片制作系统包括至少两个所述驱动装置,至少两个所述驱动装置设置于所述第一定位结构沿所述第二方向的两端。

可选的,所述钢筋网片制作系统还包括位于所述焊接区内的横筋料仓,所述横筋料仓位于所述第一定位结构和所述第二定位结构之间,所述横筋料仓用于供应所述横筋。

可选的,所述钢筋网片制作系统还具有送料区及成品区,所述送料区、焊接区和成品区沿所述第一方向依次分布;所述送料区用于向所述焊接区供应所述纵筋;所述成品区用于储存成型的钢筋网片。

可选的,所述钢筋网片系统包括位于所述送料区内的多个支撑柱及多个滚轮,所述支撑柱与所述滚轮一一对应,多个所述支撑柱沿所述第一方向间隔地排布,所述支撑柱沿所述第三方向延伸,所述滚轮围绕所述第二方向的直线可转动地设置于所述支撑柱上。

可选的,多个所述滚轮沿所述第三方向的端部平齐。

基于本发明的另一个方面,本发明还提供一种钢筋网片制作方法,利用如上所述的钢筋网片制作系统制作钢筋网片,所述钢筋网片制作方法包括:

利用所述第一定位结构沿第三方向压合纵筋,以限定所述纵筋沿所述第三方向的位置,并利用所述驱动装置驱动所述第一定位结构沿第一方向移动,至所述纵筋沿第一方向的位置与所述第二定位结构沿所述第一方向的位置相适配;

利用所述第二定位结构沿所述第三方向压合所述纵筋;

利用所述横筋限位装置沿所述第三方向压合横筋,至所述横筋与所述纵筋相抵靠;

利用所述焊接装置焊接所述横筋和所述纵筋的交叉点。

可选的,在利用所述焊接装置焊接所述横筋和所述纵筋的交叉点之后,所述钢筋网片制作方法还包括:

解除所述第二定位结构对所述纵筋的压合,利用所述驱动装置驱动所述第一定位结构沿所述第一方向移动,以带动所述纵筋移动;

基于本发明的再一个方面,本发明还提供一种桁架制作方法,所述桁架包括分别沿所述第一方向延伸的腹筋、第一纵筋和第二纵筋,所述第一纵筋和所述第二纵筋沿所述第二方向间隔地排布,所述第一纵筋和所述第二纵筋通过所述腹筋连接,所述桁架制作方法利用如上所述的钢筋网片制作系统制作桁架,所述桁架制作方法包括:

利用所述第一定位结构分别压合所述第一纵筋和所述第二纵筋,以限定所述第一纵筋和所述第二纵筋沿所述第三方向的位置;

将所述腹筋位于一侧的拐点与所述第一纵筋点焊连接,将所述腹筋位于另一侧的拐点与所述第二纵筋点焊连接;

利用所述驱动装置驱动所述第一定位结构沿第一方向移动,至所述腹筋沿所述第一方向的位置与所述第二定位结构沿所述第一方向的位置相适配;

利用所述第二定位结构沿所述第三方向分别压合所述第一纵筋和所述第二纵筋;

利用所述焊接装置分别焊接所述腹筋用于与所述第一纵筋连接的拐点和所述腹筋用于与所述第二纵筋连接的拐点。

可选的,所述钢筋网片制作系统还包括位于所述焊接区的腹筋定位结构,所述腹筋定位结构和所述第一定位结构沿所述第一方向依次布置,在将所述腹筋位于一侧的拐点与所述第一纵筋点焊连接,将所述腹筋位于另一侧的拐点与所述第二纵筋点焊连接之前,所述桁架制作方法还包括:

利用所述腹筋定位结构将所述腹筋沿所述第二方向的位置设置为与所述第一纵筋和第二纵筋沿所述第二方向的位置相适配。

可选的,在利用所述焊接装置分别焊接所述腹筋用于与所述第一纵筋连接的拐点和所述腹筋用于与所述第二纵筋连接的拐点之后,所述桁架制作方法还包括:

解除所述第二定位结构对所述第一纵筋和所述第二纵筋的压合,利用所述驱动装置驱动所述第一定位结构沿所述第一方向移动,以带动所述第一纵筋和所述第二纵筋移动。

综上所述,本发明提供的钢筋网片制作系统具有一焊接区,所述钢筋网片制作系统包括位于所述焊接区内的驱动装置、滑动平台、纵筋限位装置、横筋限位装置及焊接装置;所述纵筋限位装置包括沿第一方向依次设置于所述滑动平台上的第一定位结构和第二定位结构,其中,所述第一定位结构可移动地设置于所述滑动平台上,所述第一定位结构和所述第二定位结构分别用于沿第三方向压合所述纵筋,以限制所述纵筋沿所述第三方向的位置;所述驱动装置与所述第一定位结构连接,用于驱动所述第一定位结构沿所述第一方向移动;所述横筋限位装置和所述焊接装置沿所述第一方向位于所述第一定位结构和所述第二定位结构之间,所述横筋限位装置用于沿所述第三方向将所述横筋压合于所述纵筋上;所述焊接装置用于焊接所述横筋和所述纵筋的交叉点;所述第一方向、第二方向和第三方向相互垂直。所述的钢筋网片制作系统通过第一定位结构压合纵筋,在驱动装置的作用下推动至第二定位结构处,并通过第二定位结构压合纵筋,通过横筋限位装置将横筋压合于纵筋上,并在焊接装置的作用下焊接横筋和纵筋的交叉点。所述的钢筋网片自动化程度高,相比于现有的排焊机,可焊接制作钢筋直径较大的钢筋网片。进一步,所述的钢筋网片制作系统适用范围广,可用于制作桁架。

附图说明

本领域的普通技术人员应当理解,提供的附图用于更好地理解本发明,而不对本发明的范围构成任何限定。其中:

图1a是一种钢筋网片的结构示意图;

图1b是制作钢筋网片时的示意图;

图1c是钢筋网片纵筋是并筋时的示意图;

图1d是一种钢筋网片沿纵筋的横断面图;

图1e是另一种钢筋网片沿纵筋的横断面图;

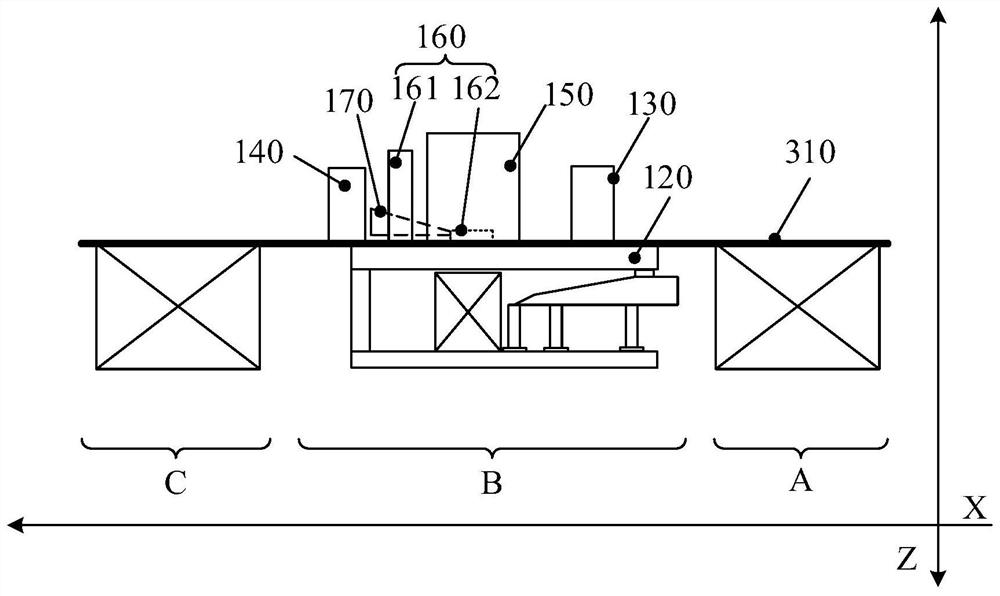

图2a是本发明一实施例的钢筋网片制作系统的主视图;

图2b是本发明一实施例的驱动装置、第一定位结构及滑动平台的俯视图;

图2c是本发明一实施例的第一定位结构的右视图;

图2d是本发明一实施例的第二定位结构的左视图;

图2e是本发明一实施例的焊接装置的右视图;

图3是本发明一实施例的送料区内的支撑柱及滚轮的主视图;

图4a是一种桁架的示意图;

图4b本发明一实施例的制作桁架的示意图。

附图中:

01-纵筋;011-并筋;02-横筋;03-上压梁;04-排焊机;

B-焊接区;110-驱动装置;120-滑动平台;130-第一定位结构;131-第一驱动部件;132-第一定位梁;133-第一反力部件;134-固定块;135-纵筋定位部件;1350-凸起部;140-第二定位结构;141-第二驱动部件;142-第二定位梁;143-第二反力部件;150-焊接装置;151-安装梁;152-焊接机器人;160-横筋限位装置;161-横筋压合部件;162-横筋定位部件;170-横筋料仓;180-腹筋定位结构;

A-送料区;210-支撑柱;220-滚轮;310-纵筋;311-第一纵筋;312-第二纵筋;320-横筋;330-腹筋;C-成品区;X-第一方向;Y-第二方向;Z-第三方向。

具体实施方式

为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本发明实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

如在本发明中所使用的,单数形式“一”、“一个”以及“该”包括复数对象,术语“或”通常是以包括“和/或”的含义而进行使用的,术语“若干”通常是以包括“至少一个”的含义而进行使用的,术语“至少两个”通常是以包括“两个或两个以上”的含义而进行使用的,此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者至少两个该特征,除非内容另外明确指出外。

本发明的目的在于提供一种钢筋网片制作系统、钢筋网片制作方法及桁架制作方法,以解决现有的排焊机无法制作钢筋直径较大的钢筋网片。

本发明的另一目的在于,解决现有的排焊机无法针对横筋位于纵筋下方的钢筋网片进行焊接的问题。

参考图2a并结合参考图2b,图2a是本实施例的钢筋网片制作系统的主视图,图2b是本实施例的驱动装置、第一定位结构及滑动平台的俯视图。本实施例提供一种钢筋网片制作系统,所述钢筋网片包括沿第一方向X延伸的纵筋310及沿第二方向Y延伸的横筋320,所述钢筋网片制作系统具有一焊接区B,所述钢筋网片制作系统包括位于所述焊接区B内的驱动装置110、滑动平台120、纵筋310限位装置、横筋320限位装置160及焊接装置150;所述纵筋310限位装置包括沿第一方向X依次设置于所述滑动平台120上的第一定位结构130和第二定位结构140,其中,所述第一定位结构130可移动地设置于所述滑动平台120上,所述第一定位结构130和所述第二定位结构140分别用于沿第三方向Z压合所述纵筋310,以限制所述纵筋310沿所述第三方向Z的位置;所述驱动装置110与所述第一定位结构130连接,用于驱动所述第一定位结构130沿所述第一方向X移动;所述横筋320限位装置160和所述焊接装置150沿所述第一方向X位于所述第一定位结构130和所述第二定位结构140之间,所述横筋320限位装置160用于沿所述第三方向Z将所述横筋320压合于所述纵筋310上;所述焊接装置150用于焊接所述横筋320和所述纵筋310的交叉点;所述第一方向X、第二方向Y和第三方向Z相互垂直,如此,钢筋网片的横筋320和纵筋310为正交设置。应当理解,这里的第一方向X和第二方向Y均指的是平行于水平面的方向,具体地,第一方向X为图2a中向左的方向,第二方向Y为图2a中垂直纸面的方向,第二方向Y为图2b中竖直方向;第三方向Z指平行于沿重力的方向,具体地,第三方向Z为图2a中竖直的方向。

优选地,继续参考图2b,所述钢筋网片制作系统包括至少两个所述驱动装置110,至少两个所述驱动装置110设置于所述第一定位结构130沿所述第二方向Y的两端,以便有足够的推力驱动第一定位结构130在压合纵筋310后带动纵筋310移动。此外,图2b示出并排放置两个滑动平台120,滑动平台120沿第一方向X延伸,滑动平台120上具有供第一定位结构130滑动的滑槽(未图示),以减少第一定位结构130的移动阻力。

继续参考图2a,横筋320限位装置160设置于滑动平台120的上方,以将横筋320压合于是纵筋310的上方,焊接形成上网片;进一步,横筋320限位装置160包括横筋320压合部件161和横筋320定位部件162,横筋320压合部件161用于压合横筋320和纵筋310,横筋320定位部件162用于定位横筋320沿第一方向X的位置。相应地,所述钢筋网片制作系统还包括位于所述焊接区B内的横筋320料仓170,所述横筋320料仓170位于所述第一定位结构130和所述第二定位结构140之间,所述横筋320料仓170用于供应所述横筋320。需制作上网片,将横筋320料仓170设置于滑动平台120的上方。

在其他一些实施中,横筋320限位装置160设置于滑动平台120的下方,以将横筋320压合在纵筋310的下方,焊接形成下网片;横筋320料仓170相应地设置于滑动平台120的下方。

进一步,请参考图2c及图2d,图2c是本发明一实施例的第一定位结构130的右视图,图2d是本发明一实施例的第二定位结构140的左视图。所述第一定位结构130和所述第二定位结构140均包括驱动部件,及沿第三方向Z依次设置的定位梁和反力部件,所述定位梁沿所述第二方向Y延伸,所述反力部件位于所述定位梁的下方,所述驱动部件与所述定位梁连接,用于驱动所述定位梁沿第三方向Z移动,以将所述纵筋310压合于所述反力部件上。优选地,第一定位结构130和第二定位结构140分别包括至少两个所述的驱动部件,至少两个所述驱动部件沿定位梁的延伸方向间隔地排布,以使纵筋310被压合得更稳定。在一示范性的实施例中,驱动部件为液压油缸或气缸。这里,对于第一定位结构130的驱动部件、定位梁和反力部件,分别记作第一驱动部件131、第一定位梁132和第一反力部件133;对于第二定位结构140的驱动部件、定位梁及反力部件,分别记作第二驱动部件141、第二定位梁142和第二反力部件143。所述第一定位结构130还包括多个固定设置于所述反力部件上的固定块134,多个所述固定块134沿所述第二方向Y间隔地排布,所述固定块134沿所述第三方向Z凸出所述反力部件,具体固定块134的顶部向上超出反力部件的上表面,如此,固定块134用于限制单根纵筋310(即单筋)的横筋320位置。设置反力部件可保证分级荷载的施加,保证多个纵筋310位于同一水平面。优选地,多个所述固定块134间隔均匀地排布,以制作出规格匀整的钢筋网片。

需说明的,固定块134向上凸出反力部件的长度不超过纵筋310的直径,避免定位梁无法向下移动与纵筋310相抵靠。优选地,固定块134向上凸出反力部件的长度在纵筋310直径的1/2~3/4之间。比如,纵筋310的直径为40mm,固定块134向上凸出反力部件的长度优选在20mm~30mm之间。

可选的,继续参考图2c,所述第一定位结构130还包括纵筋310定位部件135,所述纵筋310定位部件135沿所述第二方向Y可移动地与所述反力部件连接,所述纵筋310定位部件135用于驱动所述纵筋310沿所述第二方向Y移动,以同所述固定块134限制所述纵筋310沿所述第二方向Y的位置。具体地,纵筋310定位部件135具有沿第三方向Z凸出反力部件的凸起部1350,即纵筋310部位向上凸出反力部件的上表面的凸起部1350,纵筋310定位部件135朝向靠近固定块134的方向移动,以使凸起部1350和固定块134夹持纵筋310。实际地,钢筋网片由于设计需求,纵筋310由一根直径较大的纵筋310(主筋)和直径较小的纵筋310(副筋)并排而成,通过设置纵筋310定位部件135,可避免焊接纵筋310和横筋320过程中,主筋和副筋之间具有间隔,

进一步,请参考图2e,图2e是本实施例的焊接装置150的右视图。所述焊接装置150包括位于所述滑动平台120上方的安装梁151及多个焊接机器人152,焊接机器人152用于焊接横筋320和纵筋310的交叉点,所述安装梁151沿所述第二方向Y延伸,多个所述焊接机器人152沿所述第二方向Y可移动地设置于所述安装梁151上。

进一步,请参考图2a,所述钢筋网片制作系统还具有送料区A及成品区C,所述送料区A、焊接区B和成品区C沿所述第一方向X依次分布;所述送料区A用于向所述焊接区B供应所述纵筋310;所述成品区C用于储存成型的钢筋网片。需说明,送料区A向焊接区B供应定长的纵筋310,实际制作的钢筋网片长度超过50m,需要人工将多根钢筋通过接驳器连接,保证纵筋310的长度满足设计需求,保持纵筋310的连续性。

更进一步,请参考图3,图3是本实施例的送料区A内的支撑柱210及滚轮220的主视图。所述钢筋网片系统包括位于所述送料区A内的多个支撑柱210及多个滚轮220,所述支撑柱210与所述滚轮220一一对应,多个所述支撑柱210沿所述第一方向X间隔地排布,所述支撑柱210沿所述第三方向Z延伸,所述滚轮220围绕所述第二方向Y的直线可转动地设置于所述支撑柱210上。通过设置支撑柱210及滚轮220,以传递纵筋310。优选地,多个所述滚轮220的沿所述第三方向Z的端部平齐,即多个滚轮220的顶部平齐,如此,可保证纵筋310平稳地传递。

相应地,本实施例还提供一种钢筋网片制作方法,利用如上所述的钢筋网片制作系统制作钢筋网片,所述钢筋网片制作方法包括:

步骤S11:利用所述第一定位结构130沿第三方向Z压合纵筋310,以限定所述纵筋310沿所述第三方向Z的位置,并利用所述驱动装置110驱动所述第一定位结构130沿第一方向X移动,至所述纵筋310沿第一方向X的位置与所述第二定位结构140沿所述第一方向X的位置相适配;需说明,纵筋310沿第一方向X的位置与第二定位结构140沿第一方向X的位置相适配,可理解为纵筋310在第一定位结构130带动下移动后,纵筋310沿第三方向Z的投影在第二定位结构140上,以使第二定位结构140可压合纵筋310。

具体地,利用第一驱动部件131驱动第一定位梁132向下移动,将纵筋310压合在反力部件上;利用驱动装置110驱动第一定位结构130沿第一方向X移动,使纵筋310移动至第二定位梁142和第二反力部件143之间。

步骤S12:利用所述第二定位结构140沿所述第三方向Z压合所述纵筋310;具体地,利用第二驱动部件141驱动第二定位梁142向下移动,将纵筋310压合在第二反力部件143上;

步骤S13:利用所述横筋320限位装置160沿所述第三方向Z压合横筋320,至所述横筋320与所述纵筋310相抵靠;

步骤S14:利用所述焊接装置150焊接所述横筋320和所述纵筋310的交叉点。

进一步,步骤四中在利用所述焊接装置150焊接所述横筋320和所述纵筋310的交叉点之后,所述钢筋网片制作方法还包括:

步骤S15:解除所述第二定位结构140对所述纵筋310的压合,利用所述驱动装置110驱动所述第一定位结构130沿所述第一方向X移动,以带动所述纵筋310移动。

需说明,步骤S11至步骤S14可实现单根横筋320与多根纵筋310的焊接。重复步骤S11至步骤S15,可实现多根横筋320与纵筋310的焊接。优选地,每根横筋320每次焊接完之后,纵筋310每次沿第一方向X移动的距离可根据实际要求配置为一固定长度(譬如纵筋310长度的1/10),以使钢筋网片的规格匀整。

优选地,利用所述焊接装置150焊接所述横筋320和所述纵筋310的交叉点之前,所述钢筋网片制作方法还包括步骤:将所述焊接装置150的焊接机器人152沿所述第一方向X的位置和沿所述第二方向Y的位置配置为与横筋320和纵筋310的交叉点的位置相适配,即焊接机器人152用于焊接的部件与横筋320和纵筋310的交叉点相对。如此,可保证焊接机器人152准确焊接到交叉点,提高焊接质量。

所述的钢筋网片制作系统还可用于制作桁架,如图4a所示,图4a是一种桁架的示意图,所述桁架包括分别沿所述第一方向X延伸的腹筋330、第一纵筋311和第二纵筋312,所述第一纵筋311和所述第二纵筋312沿所述第二方向Y间隔地排布,所述第一纵筋311和所述第二纵筋312通过所述腹筋330连接。实际地,腹筋330呈蛇形、波浪形、锯齿形……,第一纵筋311与腹筋330在一侧的拐点(即腹筋330的弯曲部)连接,第二纵筋312与腹筋330在另一侧的拐点连接。

本实施例相应地提出一种利用如上所述的钢筋网片制作系统的桁架制作方法制作桁架,所述桁架制作方法包括:

步骤S21:利用所述第一定位结构130分别压合所述第一纵筋311和所述第二纵筋312,以限定所述第一纵筋311和所述第二纵筋312沿所述第三方向Z的位置;具体地,利用第一驱动部件131驱动第一定位梁132向下移动,将第一纵筋311和第二纵筋312分别压合在第一反力部件133上;

步骤S22:将所述腹筋330位于一侧的拐点与所述第一纵筋311点焊连接,将所述腹筋330位于另一侧的拐点与所述第二纵筋312点焊连接;如此,可将第一纵筋311和第二纵筋312分别与腹筋330临时固定;

步骤S23:利用所述驱动装置110驱动所述第一定位结构130沿第一方向X移动,至所述腹筋330沿所述第一方向X的位置与所述第二定位结构140沿所述第一方向X的位置相适配;

步骤S24:利用所述第二定位结构140沿所述第三方向Z分别压合所述第一纵筋311和所述第二纵筋312;

需说明,腹筋330沿第一方向X的位置与第二定位结构140沿第一方向X的位置相适配,可理解为腹筋330与第一纵筋311和第二纵筋312临时固定后,在第一定位结构130带动下移动后,腹筋330沿第三方向Z的投影在第二定位结构140上,以使第二定位结构140同时压合第一纵筋311、第二纵筋312以及腹筋330。具体地,第二驱动部件141驱动第二定位梁142向下移动,将第一纵筋311、第二纵筋312和腹筋330同时压合于第二反力部件143上。

步骤S25:利用所述焊接装置150分别焊接所述腹筋330用于与所述第一纵筋311连接的拐点和所述腹筋330用于与所述第二纵筋312连接的拐点。

优选地,利用所述焊接装置150分别焊接所述腹筋330用于与所述第一纵筋311连接的拐点和所述腹筋330用于与所述第二纵筋312连接的拐点之前,所述桁架制作方法还包括:

将焊接装置150的焊接机器人152沿第一方向X的位置和沿第二方向Y的位置配置为与腹筋330的拐点相对应,以提高焊接准确性,提高焊接质量。

优选地,请参考图4b,所述钢筋网片制作系统还包括位于所述焊接区B的腹筋330定位结构,所述腹筋330定位结构和所述第一定位结构130沿所述第一方向X依次布置,在将所述腹筋330位于一侧的拐点与所述第一纵筋311点焊连接,将所述腹筋330位于另一侧的拐点与所述第二纵筋312点焊连接之前,所述桁架制作方法还包括:

利用所述腹筋330定位结构将所述腹筋330沿所述第二方向Y的位置设置为与所述第一纵筋311和第二纵筋312沿所述第二方向Y的位置相适配,即将腹筋330在一侧的拐点与第一纵筋311相抵靠,将腹筋330在另一侧的拐点与第二纵筋312相抵靠,避免第一纵筋311、第二纵筋312和腹筋330位置错乱。

需说明,为了避免腹筋330与第一定位结构130的固定块134发生干涉,在分别将第一纵筋311和第二纵筋312与腹筋330点焊连接之后,需要拆除腹筋330定位结构,然后点焊连接下一个腹筋330。

可选的,在利用所述焊接装置150分别焊接所述腹筋330用于与所述第一纵筋311连接的拐点和所述腹筋330用于与所述第二纵筋312连接的拐点之后,所述桁架制作方法还包括:

步骤S26:解除所述第二定位结构140对所述第一纵筋311和所述第二纵筋312的压合,利用所述驱动装置110驱动所述第一定位结构130沿所述第一方向X移动,以带动所述第一纵筋311和所述第二纵筋312移动。与制作钢筋网片同理,如此配置,步骤S21~步骤S25可实现单个腹筋330与第一纵筋311和第二纵筋312连接,重复步骤S21~S26可实现多个腹筋330与第一纵筋311和第二纵筋312连接,以增加桁架的长度。

综上所述,本发明提供的钢筋网片制作系统具有一焊接区,所述钢筋网片制作系统包括位于所述焊接区内的驱动装置、滑动平台、纵筋限位装置、横筋限位装置及焊接装置;所述纵筋限位装置包括沿第一方向依次设置于所述滑动平台上的第一定位结构和第二定位结构,其中,所述第一定位结构可移动地设置于所述滑动平台上,所述第一定位结构和所述第二定位结构分别用于沿第三方向压合所述纵筋,以限制所述纵筋沿所述第三方向的位置;所述驱动装置与所述第一定位结构连接,用于驱动所述第一定位结构沿所述第一方向移动;所述横筋限位装置和所述焊接装置沿所述第一方向位于所述第一定位结构和所述第二定位结构之间,所述横筋限位装置用于沿所述第三方向将所述横筋压合于所述纵筋上;所述焊接装置用于焊接所述横筋和所述纵筋的交叉点;所述第一方向、第二方向和第三方向相互垂直。所述的钢筋网片制作系统通过第一定位结构压合纵筋,在驱动装置的作用下推动至第二定位结构处,并通过第二定位结构压合纵筋,通过横筋限位装置将横筋压合于纵筋上,并在焊接装置的作用下焊接横筋和纵筋的交叉点。所述的钢筋网片自动化程度高,相比于现有的排焊机,可焊接制作钢筋直径较大的钢筋网片。进一步,所述的钢筋网片制作系统适用范围广,可用于制作桁架。

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

- 钢筋网片制作系统、钢筋网片制作方法及桁架制作方法

- 一种钢筋夹持设备、钢筋网片制作设备和制作方法