一种3D打印用GH5188钴基高温合金粉末的制备方法

文献发布时间:2023-06-19 11:03:41

技术领域

本发明属于钴基高温合金粉末制备技术领域,具体涉及一种3D打印用GH5188钴基高温合金粉末的制备方法。

背景技术

GH5188是固溶强化型钴基高温合金,加入14%的钨固溶强化,使合金具有优良的高温热强性,添加较高含量铬和微量镧,使合金具有良好的高温抗氧化性能,同时具有满意的成形、焊接等工艺性能,适于制造航空发动机上在980℃以下要求高强度和在1100℃以下要求抗氧化的零件。GH5188合金目前被广泛应用于制造燃气涡轮及导弹的高温部件,如燃烧室、尾喷管及核能工业中的热交换器等零部件。在国内用该合金制成的航空发动机燃烧室火焰筒和导向叶片等高温部件已通过长期试车考验,并投入生产应用。

由于GH5188含有大量的合金元素尤其添加微量稀土元素镧,熔炼过程中合金元素镧极其容易氧化,导致成分达不到使用要求,故一般都采用真空感应熔炼加电渣重熔或真空电弧重熔工艺生产。但是采用传统工艺制造的GH5188钴基高温合金零件,分别存在成分偏析和性能偏差的缺点,不能满足航天航空对材料的使用要求。

选区烧结3D打印技术起步于20世纪90年代初,工艺难度比较大,主要采用高功率的能量束如激光或电子束作为热源,使粉末材料进行选区熔化,冷却结晶后形成严格按设计制造的堆积层,堆积层连续成型,形成最终产品,克服了成分偏析的缺点。目前用于激光选区烧结技术的金属粉末材料有钛合金、铝合金、不锈钢、钴基高温合金、钴基高温合金等。用于激光选区烧结3D打印技术的GH5188合金粉末不同于传统粉末冶金所需的粉末特性,要求粉末成分均匀、粒度分布窄(15~53μm),氧含量低、球形度高,以及良好的流动性。目前国内外生产GH5188合金粉末的企业一般都使用合金锭作为母材,通过真空熔炼+气雾化方式生产可供3D打印用的GH5188合金粉末,通过此种母合金二次熔炼工艺加工,熔炼过程中由于气氛以及接触合金熔体的材料会导致合金熔体的二次氧化,极其难控制易氧化合金的含量,尤其是合金镧,最终导致成分不合,无法达到使用要求。

国内针对3D打印技术用GH5188钴基高温合金粉末开展的研究较少,同时受国内制粉技术所限,存在成分控制不精准,细粒径粉末制备困难、粉末收得率低、氧及其他杂质含量高等主要问题,制约了其在航天航空等高端行业的应用。

发明内容

针对上述现有技术中存在的问题及不足,本发明提供一种3D打印用GH5188钴基高温合金粉末的制备方法。

本发明的技术方案如下:

一种3D打印用GH5188钴基高温合金粉末的制备方法,按如下步骤进行:

(1)清除熔炼坩埚内壁和底部残留杂质,保证坩埚内壁清洁,坩埚底部无残渣、无任何耐火材料杂质;

(2)选择抗高温还原反应稳定剂:所述抗高温还原反应稳定剂选取抗高温熔融金属侵蚀、与坩埚耐材具有较好的润湿性且不与坩埚及熔融金属液起化学反应的材料;

(3)进行熔炼坩埚和中间包内壁抗高温还原反应稳定性处理:将高温还原反应稳定剂用无水乙醇溶液稀释,制成抗高温还原反应稳定剂浆料,然后将该浆料均匀涂抹在熔炼坩埚内壁、底部以及中间包内壁,待自然风干后,再次将该浆料均匀涂抹在熔炼坩埚内壁、底部以及中间包内壁,待自然风干后开启感应熔炼电源和中间包电源,功率加热至300±50℃保温60~90min,然后升温至800±50℃保温120~150min,最后升温至1200±50℃保温120~150min;

(4)按GH5188钴基高温合金的原料成分比例进行配料,先将除镧以外的所有原料加入真空熔炼室熔炼坩埚内,将坩埚底部放置小粒原料,中间高温区放置高温合金,做到下紧上松;

(5)熔炼系统及中间包加热系统送电升温,同时开启真空泵进行系统抽真空操作;熔炼坩埚初始加热速率控制在10℃·min

(6)熔炼坩埚内的原料全部熔化后,控制熔炼升温速率在5~10℃·min-1;当熔炼坩埚内合金熔体温度达到1450~1600℃后保温10~20min,向熔炼室及雾化室充入惰性气体使熔炼室压力达到0.1~0.15MPa,然后打开二次加料仓,将镧加入熔炼坩埚内,静置1~3min保证其完全熔化;控制中间包温度达到1000~1300℃,并保温15~30min。

(7)步骤(6)结束后,调整熔炼感应电源频率,保证熔融合金熔体温度在其熔点以上100~300℃,同时静置3~5min;

(8)将熔融的合金熔体倒入中间包,熔融合金熔体经导流管导入紧耦合雾化系统,经高压惰性气雾化处理,得到高温合金粉末;

(9)将步骤(8)得到的粉末进入收粉罐中,经充分冷却后取出,在惰性气氛保护下采用超声波振动筛分,得到所述GH5188钴基高温合金粉末,最后将成品进行真空封装。

进一步的,上述的一种3D打印用GH5188钴基高温合金粉末的制备方法,步骤(1)中熔炼坩埚主要材质为电熔镁砂或氧化铝,其中MgO质量百分比不小于95%,Al

进一步的,上述的一种3D打印用GH5188钴基高温合金粉末的制备方法,其特征在于,步骤(1)中中间包主要材质为氧化铝且Al

进一步的,上述的一种3D打印用GH5188钴基高温合金粉末的制备方法,其特征在于,步骤(2)中抗高温还原反应稳定剂可以选择质量百分比不小于99%的AlN、BN或ZrO2,抗高温还原反应稳定剂粒度为0.05μm~10μm,抗高温还原反应稳定剂与无水乙醇溶液质量比为0.2~1。

进一步的,上述的一种3D打印用GH5188钴基高温合金粉末的制备方法,步骤(2)中GH5188钴基高温合金的原料质量百分比分别为:C:0.05~0.15%,Cr:20.00~24.00%,Ni:20.00~24.00%,Co:余量,W:13.00~16.00%,Fe:≤3.00%,La:0.03~0.12%,B:≤0.015%,Mn:≤1.25%,Si:0.20~0.50%,P:<0.02%,S:<0.015%,Cu:<0.07%,Pb:<0.001%。

进一步的,上述的一种3D打印用GH5188钴基高温合金粉末的制备方法,步骤(6)中惰性气体为高纯氩气或高纯氮气,气体纯度不低于99.99%。

进一步的,上述的一种3D打印用GH5188钴基高温合金粉末的制备方法,步骤(8)中导流管材质为质量百分比不小于99%的ZrO

进一步的,上述的一种3D打印用GH5188钴基高温合金粉末的制备方法,步骤(8)中紧耦合雾化系统由环缝式气雾化喷盘与环孔锥形喷嘴组成;所述气雾化处理是通过由气雾化喷盘环缝喷出的高压惰性气体将流出锥形喷嘴环孔的熔融合金熔体液流击碎成细小液滴,液滴在飞行过程中经过冷却并凝固形成合金粉末;所述环孔锥形喷嘴直径为3.5~6mm,熔融合金熔体的喷射速度为4~12kg/min,高压惰性气体的压力为2~6MPa。

进一步的,上述的一种3D打印用GH5188钴基高温合金粉末的制备方法,环孔锥形喷嘴材质为质量百分比不小于99%的ZrO

进一步的,上述的一种3D打印用GH5188钴基高温合金粉末的制备方法,步骤(9)中惰性气氛为高纯氩气或高纯氮气,气体纯度不低于99.99%。

本发明的有益效果为:

本发明针“真空熔炼+高压惰性气雾化”技术特点,制备得到的3D打印用GH5188钴基高温合金粉末化学成分控制精准、镧元素收得率稳定、粉末含氧量低、球形度高、空心球率低、流动性好,粒径分布满足激光选区3D打印技术的要求15~53μm,粒径分布满足电子束选区3D打印技术要求的45~105μm,15~105μm粉末收得率达到80%以上,粒径15~5μm的细粉收得率达到40%以上。

附图说明

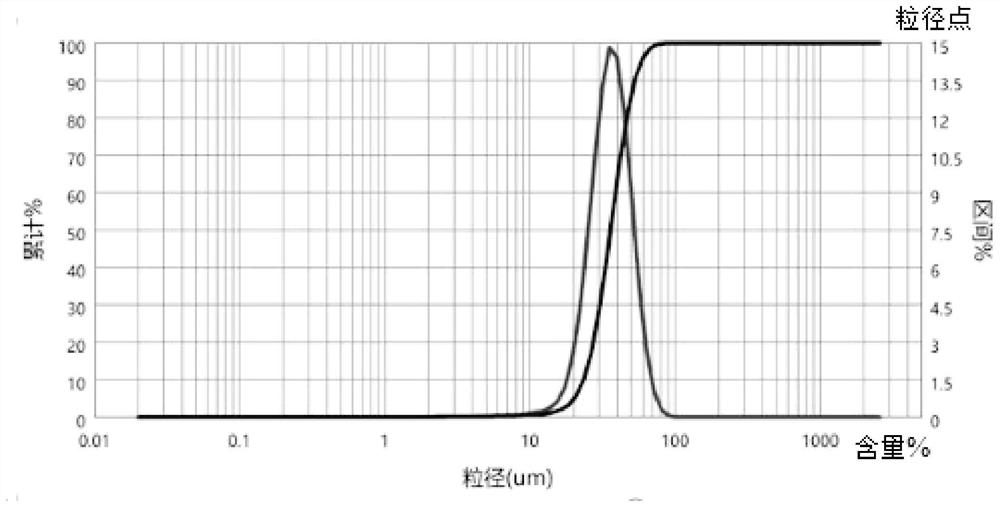

图1为实施例1制备的GH5188钴基高温合金粉末15μm~53μm粒度分布曲线图;

图2为实施例1制备的GH5188钴基高温合金粉末15μm~53μm形貌照片;

图3为实施例2制备的GH5188钴基高温合金粉末粒度分布曲线图;

图4为实施例2制备的GH5188钴基高温合金粉末形貌照片;

图5为实施例3制备的GH5188钴基高温合金粉末粒度分布曲线图;

图6为实施例3制备的GH5188钴基高温合金粉末形貌照片。

具体实施方式

以下结合说明书附图和实施例对本发明进行详细说明:

实施例1

一种3D打印用GH5188钴基高温合金粉末的制备方法,按照下述步骤进行:

先将电熔镁砂质的熔炼坩埚和氧化铝质的中间包清理干净,选用粒度为0.05μm~0.5μm的AlN为抗高温还原反应稳定剂,配加无水乙醇,AlN与无水乙醇的质量比为0.2,制成抗高温还原反应稳定剂浆料,然后将此浆料均匀涂抹在熔炼坩埚内壁、底部以及中间包内壁,待自然风干后再重复上述步骤一次,待自然风干后开启感应熔炼电源,和中间包电源,加热至250℃保温90min,然后升温至800℃保温130min,最后升温至1150℃保温150min后待用;根据GB/T14992-2005规定的GH5188合金成分进行配料,将除镧以外的所有合金原料加入真空感应炉熔炼坩埚内,将镧加入合金二次加料仓;熔炼系统及中间包加热系统开始送电升温,同时开启真空泵进行系统抽真空操作。熔炼坩埚初始加热速率控制在10℃·min

经分析,实施例1所制备的GH5188钴基高温合金粉末成分详见表1,成分全部符合GB/T14992-2005的要求,特别是镧含量可以精确控制在0.034%,镧元素收得率达到70%,粉末氧含量为0.012%,通过图2可以看出,粉末球形度较好,只有少量的卫星球,经筛分后计算得出,15~105μm粉末收得率达到84.1%,粒径15μm~53μm的粉末收得率达到43.3%。

实施例2

一种3D打印用GH5188钴基高温合金粉末的制备方法,按照下述步骤进行:

先将氧化铝质的熔炼坩埚和氧化铝质的中间包清理干净,选用粒度为0.05μm~1μm的BN为抗高温还原反应稳定剂,配加无水乙醇,BN与无水乙醇的质量比为0.5,制成抗高温还原反应稳定剂浆料,然后将此浆料均匀涂抹在熔炼坩埚内壁、底部以及中间包内壁,待自然风干后再重复上述步骤一次,待自然风干后开启感应熔炼电源,和中间包电源,加热至300℃保温75min,然后升温至750℃保温150min,最后升温至1200℃保温140min后待用;根据GB/T14992-2005规定的GH5188合金成分进行配料,将除镧以外的所有合金原料加入真空感应炉熔炼坩埚内,将镧加入合金二次加料仓;熔炼系统及中间包加热系统开始送电升温,同时开启真空泵进行系统抽真空操作。熔炼坩埚初始加热速率控制在10℃·min

经分析,实施例2所制备的GH5188钴基高温合金粉末成分详见表1,成分全部符合GB/T14992-2005的要求,特别是镧含量可以精确控制在0.046%,镧元素收得率达到65%,粉末氧含量为0.010%,通过图4可以看出,粉末球形度较好,只有少量的卫星球,经筛分后计算得出,15~105μm粉末收得率达到83.6%,粒径15μm~53μm的粉末收得率达到41.8%。

实施例3

本发明为一种3D打印用GH5188钴基高温合金粉末的制备方法,按照下述步骤进行:

先将氧化铝质的熔炼坩埚和氧化铝质的中间包清理干净,选用粒度为0.1μm~10μm的ZrO

min

经分析,实施例3所制备的GH5188钴基高温合金粉末成分详见表1,成分全部符合GB/T14992-2005的要求,特别是镧含量可以精确控制在0.051%,镧元素收得率达到62%,粉末氧含量为0.011%,通过图6可以看出,粉末球形度较好,只有少量的卫星球,经筛分后计算得出,15~105μm粉末收得率达到81.2%,粒径15μm~53μm的粉末收得率达到40.3%。

表1实施例GH5188钴基高温合金粉末成分/wt%

- 一种3D打印用GH5188钴基高温合金粉末的制备方法

- 钐钴合金材料、钐钴合金粉末及其制备方法及钐钴基磁体