温度调节装置和半导体加工设备

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及半导体加工技术领域,具体地,涉及一种温度调节装置和半导体加工设备。

背景技术

立式炉设备是集成电路生产制造中必备的前段工艺用设备,工艺温度最高可以达到1200℃,但是工艺门密封圈的耐温温度一般在300℃以下,因此需要配备冷却装置对工艺门进行降温保护。

使用冷却装置保护密封圈的同时还会产生一个问题,即,受冷却装置的冷却作用影响,当工艺门的温度低于100℃时,工艺门表面会产生冷凝水,而某些工艺流体,例如HCl,遇水后会生成具有强腐蚀性的盐酸,从而造成对金属工艺门(主要成分是Fe)腐蚀,而且反应产生的含有金属Fe离子的化合物会随气流进入到工艺腔室内,且附着到产品上,进而导致产品的金属含量超标,同时也会导致产品的颗粒度超标,这些都会直接影响产品质量。当工艺门的温度高于100℃时,工艺门表面上水分子会被气化,无液态水的存在,而干燥的HCl流体不具有腐蚀性,从而避免了工艺门的腐蚀。因此,综合考虑密封圈的耐温温度以及避免工艺门被腐蚀,需要保证将工艺门的温度控制在100℃-300℃的范围内。

现有的工艺门温度的控制方法主要是通过控制冷却装置输出的冷却水的流量来实现温度控制,并利用三通电磁阀来实现管路的切换,以能够在工艺温度低于预设阈值(例如850℃)时,停止通入冷却水;在工艺温度高于预设阈值时,开始通入冷却水。但是,这种切换管路的方式会造成工艺门的温度因冷却水的通断产生温度的瞬间升降温突变,如图1所示,从而可能导致工艺门的相应位置(例如冷却水流通槽的焊接部位)因瞬间温度变化产生应力突变,而密封件也会因瞬间温度变化产品疲劳破坏,进而缩短了工艺门和密封件的使用寿命,甚至出现工艺门的焊接部位开焊漏水事故的发生。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种温度调节装置和半导体加工设备,其可以在将半导体加工设备的指定部件的温度控制在预设温度范围内的基础上,避免指定部件产生温度的瞬间升降温突变,从而可以避免指定部件产生应力损伤,提高指定部件的使用寿命和安全性。

为实现上述目的,本发明实施例提供了一种温度调节装置,应用于半导体加工设备,所述温度调节装置包括第一流体输送结构、第二流体输送结构和短路节流结构,其中,所述第一流体输送结构用于输送来自液源的调温流体,以调节所述半导体加工设备中的指定部件的温度;所述第二流体输送结构用于将来自所述液源的调温流体直接输送回所述液源;

所述短路节流结构包括设置在所述指定部件中的流体分配通道,和设置在所述流体分配通道中的节流部件,其中,所述流体分配通道的进流端与所述液源和所述第一流体输送结构连接;所述流体分配通道的出流端与所述第二流体输送结构连接;所述节流部件用于根据所述指定部件的实时温度,调节所述流体分配通道的流体通过面积,以将所述液源提供的调温流体经所述流体分配通道流入所述第二流体输送结构的流体流量,和直接流入所述第一流体输送结构的流体流量进行分配。

可选的,所述节流部件通过随所述指定部件的实时温度变化产生形状变化,来调节所述流体分配通道的流体通过面积。

可选的,所述节流部件包括一个或多个节流块,所述多个节流块沿所述流体分配通道的圆周方向间隔设置在所述流体分配通道的内壁上。

可选的,在所述流体分配通道的内壁上设置有数量与所述节流块相同的安装槽,各个所述节流块一一对应地内嵌在所述安装槽中。

可选的,每个所述节流块采用的材料的热膨胀系数的大小满足:将所述指定部件的温度控制在预设温度范围内,所述预设温度范围的下限值高于水蒸气的冷凝温度值,所述预设温度范围的上限值低于能够受所述指定部件的温度影响的相关部件的最大耐热温度值。

可选的,所述节流部件包括弹性薄膜,所述弹性薄膜与所述流体分配通道的内壁形成封闭空间,且在所述封闭空间中填充有非固态物质,所述非固态物质能够随所述指定部件的实时温度变化产生形状变化。

可选的,所述弹性薄膜为一个或多个,多个所述弹性薄膜沿所述流体分配通道的圆周方向间隔设置在所述流体分配通道的内壁上。

可选的,所述流体分配通道在所述节流部件所在位置处的内径满足:所述节流部件能够通过膨胀完全封堵所述流体分配通道。

可选的,所述第一流体输送结构包括进流管路和调温管路,其中,所述进流管路的出流端与所述流体分配通道的进流端连接,所述进流管路的进流端与所述液源连接,用于提供调温流体;

所述调温管路的进流端与所述进流管路连接,所述调温管路的出流端与所述第二流体输送结构连接;所述调温管路用于与所述指定部件进行热交换。

可选的,所述第二流体输送结构包括回流管路,所述回流管路的进流端与所述流体分配通道的出流端连接,所述回流管路的出流端与所述液源连接;

所述调温管路的出流端与所述回流管路连接。

作为另一个技术方案,本发明实施例还提供一种半导体加工设备,包括工艺腔室和用于开启或关闭所述工艺腔室的工艺门,还包括本发明实施例提供的上述温度调节装置,用于将所述工艺门的温度控制在预设温度范围内。

本发明实施例的有益效果:

本发明实施例提供的温度调节装置,其利用第一流体输送结构输送来自液源的调温流体,以调节半导体加工设备中的指定部件(例如立式炉设备的工艺门)的温度,并利用第二流体输送结构将来自液源的调温流体直接输送回液源,还利用短路节流结构中的节流部件根据指定部件的实时温度,调节流体分配通道的流体通过面积,以将液源提供的调温流体经流体分配通道流入第二流体输送结构的流体流量,和直接流入第一流体输送结构的流体流量进行分配,可以将指定部件的温度控制在预设温度范围内。同时,由于上述节流部件是随指定部件的温度变化实时改变流体分配通道的流体通过面积,而不是简单地控制流体通道通断,这可以避免指定部件产生温度的瞬间升降温突变,从而可以避免指定部件产生应力损伤,提高指定部件的使用寿命和安全性。

本发明实施例提供的半导体加工设备,其通过采用本发明实施例提供的上述温度调节装置,可以在将半导体加工设备的指定部件的温度控制在预设温度范围内的基础上,避免指定部件产生温度的瞬间升降温突变,从而可以避免指定部件产生应力损伤,提高指定部件的使用寿命和安全性。

附图说明

图1为现有的温度控制方法对应的工艺温度与工艺门温度的关系曲线图;

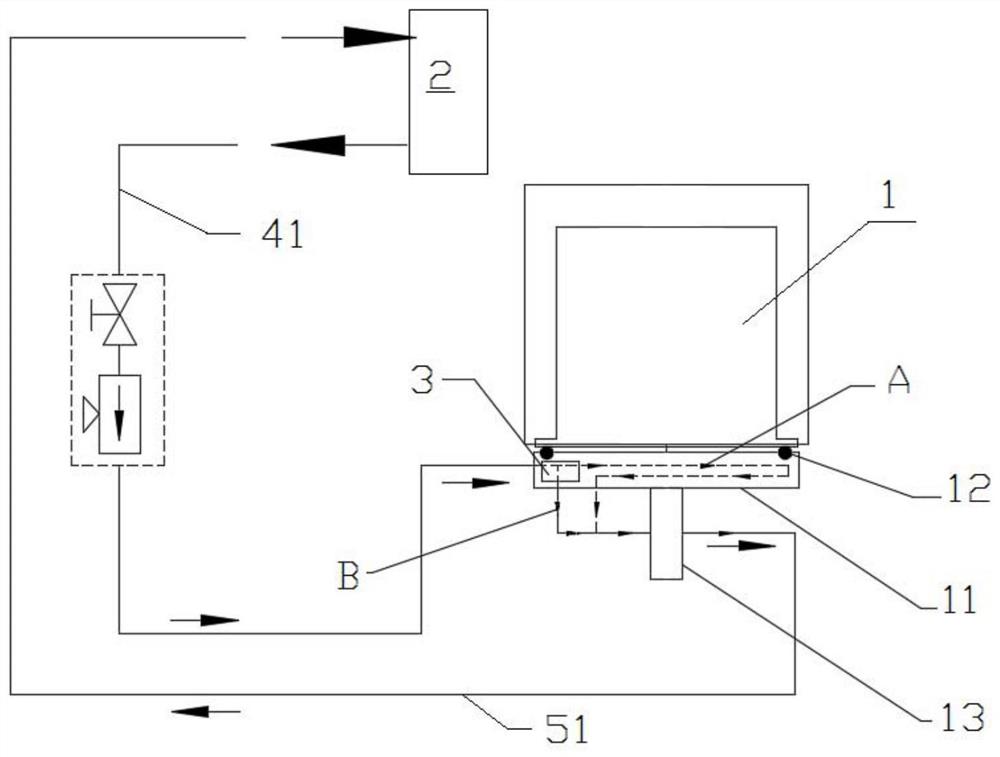

图2为本发明第一实施例提供的温度调节装置的结构图;

图3A为本发明第一实施例提供的温度调节装置的俯视图;

图3B为图3A中沿I-I线的剖视图;

图4为图3B中II区域的放大图;

图5为两条流体输送路径的流体流量与工艺温度的曲线图。

图6为本发明第一实施例获得的工艺温度与工艺门温度的关系曲线图;

图7为本发明第二实施例提供的温度调节装置的局部放大图。

具体实施方式

为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图对本发明实施例提供的温度调节装置和半导体加工设备进行详细描述。

第一实施例

本发明第一实施例提供一种温度调节装置,其应用于半导体加工设备,用于调节该半导体加工设备中的指定部件的温度。请参阅图2,本实施例以半导体加工设备为立式炉设备,指定部件为工艺腔室1的工艺门11为例,对温度调节装置的结构和功能进行详细说明。具体地,该工艺门11设置在工艺腔室1的底部,用于通过升降来开启或关闭该工艺腔室1的底部开口,并且在工艺门11的内侧还设置有密封件12,用以在工艺门11关闭时对工艺腔室1进行密封。温度调节装置用于对该工艺门11的温度进行调节。另外,工艺腔室11的底部还设置有旋转轴13,其穿设在工艺门11中。

在实际应用中,综合考虑密封件12的耐温温度以及避免工艺门11被腐蚀,需要保证将工艺门11的温度控制在预设温度范围内,例如100℃-300℃。另外,工艺门11的温度是随着工艺温度(具体为工艺腔室1的内部温度)的变化而变化的,通常当工艺温度达到预设阈值(例如850℃)时,就需要利用温度调节装置调节工艺门11的温度,以将其保持在190℃左右,此温度是在密封件12的安全温度以下,能够保证密封件12的正常使用。但是,现有技术是利用三通电磁阀来实现管路的切换,即,在工艺温度达到预设阈值(例如850℃)之前,温度调节装置处于关闭状态,一旦工艺温度达到预设阈值,则温度调节装置开启。但是,如图1所示,在瞬时通入冷却水的短时间内,工艺门11和密封件12的温度往往会从220℃急剧跳变至180℃,然后随工艺温度的升高而继续升高,直至维持在190℃左右。这种跳变会导致工艺门11的相应位置(例如冷却水流通槽的焊接部位)因瞬间温度变化产生应力突变,而密封件12也会因瞬间温度变化产品疲劳破坏,进而缩短了工艺门11和密封件12的使用寿命,甚至出现工艺门11的焊接部位开焊漏水事故的发生。

为了解决上述问题,本实施例提供的温度调节装置包括第一流体输送结构、第二流体输送结构和短路节流结构3,其中,第一流体输送结构用于输送来自液源2的调温流体,以调节半导体加工设备中的指定部件(例如工艺门11)的温度。该第一流体输送结构有多种结构,例如,如图2所示,第一流体输送结构包括进流管路41和调温管路(图2中未示出),其中,进流管路41的出流端与短路节流结构3的进流端连接,进流管路41的进流端与液源2连接,用于将来自液源2的调温流体输送至短路节流结构3中。调温流体例如为冷却水或者其他能够进行热交换的液体。调温管路的进流端与进流管路41连接,调温管路的出流端与第二流体输送结构连接;调温管路用于与工艺门11进行热交换,从而可以调节工艺门11的温度。该调温管路例如为设置在工艺门11中的热交换通道。该第一流体输送结构的流体输送路径如图2中的虚线箭头A所示。

第二流体输送结构用于将来自液源2的调温流体直接输送回液源2,而不会经过工艺门11。该第二流体输送结构有多种结构,例如包括回流管路51,该回流管路51的进流端与短路节流结构3的出流端连接,回流管路51的出流端与液源2连接。另外,上述调温管路的出流端与回流管路51连接,这样,自调温管路流出的调温流体能够通过回流管路51返回液源2,以能够实现调温流体的循环流动。该第二流体输送结构的流体输送路径如图2中的实线箭头B所示。

在本实施例中,如图3A和图3B所示,短路节流结构3包括设置在上述指定部件(例如工艺门11)中的流体分配通道31和设置在该流体分配通道31中的节流部件32,其中,流体分配通道31的进流端与液源2和上述第一流体输送结构连接,具体地,流体分配通道31的进流端与进流管路41的出流端41a连接;并且,调温管路42的进流端与进流管路41连接,例如与进流管路41的出流端41a连接。由液源2提供的调温流体自进流管路41的出流端41a流出后,可以经由调温管路42的进流端进入调温管路42,和/或经由流体分配通道31的进流端进入流体分配通道31。

流体分配通道31的出流端与上述第二流体输送结构连接。具体地,上述第二流体输送结构例如包括上述回流管路51,该回流管路51依次通过旋转轴13中的连接通道13a和连接管路52与流体分配通道31的出流端连接,即,流体分配通道31的出流端与连接管路52的进流端52a连接,并且调温管路42的出流端与连接管路52的进流端52a连接,连接管路52的出流端52b与旋转轴13中的连接通道13a的进流端连接,连接通道13a的出流端与回流管路51的进流端51a连接;回流管路51的出流端与液源2连接(如图2所示)。上述连接管路52例如为柔性管或者波纹管,以能够在旋转轴13旋转时伸缩。当然,在实际应用中,不同的指定部件,回流管路51与流体分配通道31的出流端连接方式也应作适应性改变,例如回流管路51的进流端与流体分配通道31的出流端可以直接连接。

输送由液源2提供的调温流体的路径有两条,其中,第一条流体输送路径如图3A和图3B中的箭头A所示,由液源2提供的调温流体自进流管路41的出流端41a流出后,经由调温管路42的进流端进入调温管路42,然后经由调温管路42的出流端流出,并依次通过连接管路52和回流管路51返回液源2,此路径经过上述指定部件(例如工艺门11),以能够对其温度进行调节。

第二条流体输送路径如图3A和图3B中的箭头B所示,由液源2提供的调温流体自进流管路41的出流端41a流出后,经由流体分配通道31的进流端进入流体分配通道31,然后经由流体分配通道31的出流端流出,并依次通过连接管路52和回流管路51返回液源2,此路径未经过上述指定部件(例如工艺门11),直接返回液源2,从而未与指定部件进行热交换。

节流部件32用于根据指定部件(例如工艺门11)的实时温度,调节流体分配通道31的流体通过面积,以将液源2提供的调温流体经流体分配通道31流入上述第二流体输送结构的流体流量,和直接流入上述第一流体输送结构的流体流量进行分配,以将该指定部件的温度控制在预设温度范围内,例如将工艺门11的温度控制在100℃-300℃的范围内。

可选的,节流部件32通过随指定部件(例如工艺门11)的实时温度变化产生形状变化(例如热胀冷缩),来调节流体分配通道31的流体通过面积,从而能够调节经过该流体分配通道31的流体流量的大小。在工艺温度较低(例如常温)时,上述节流部件32处于原始状态,此时流体分配通道31的流体通过面积最大,从而经过该流体分配通道31的流体流量最大,进而分配至上述流体输送路径B的流体流量最多,同时分配至上述流体输送路径A的流体流量最少,甚至为零,此时与指定部件的热交换作用可以忽略不计。当然,在实际应用中,节流部件32并不局限于利用形状变化来调节流体分配通道31的流体通过面积,例如还可以利用位置变化来调节流体分配通道31的流体通过面积。

如图5所示,为两条流体输送路径的流体流量与工艺温度的曲线图。上述流体输送路径A的流体流量为Q1;上述流体输送路径B的流体流量为Q2。在工艺温度上升时,指定部件的温度随之上升,此时节流部件32因产生膨胀变形使流体分配通道31的流体通过面积逐渐变小,从而经过该流体分配通道31的流体流量逐渐减小,进而分配至上述流体输送路径B的流体流量Q2逐渐减小,同时分配至上述流体输送路径A的流体流量Q1逐渐增大,从而可以逐渐加强对指定部件的热交换作用,以使指定部件的温度能够逐渐升高,进而可以避免指定部件产生温度的瞬间升降温突变,从而可以避免指定部件产生应力损伤,提高指定部件的使用寿命和安全性。此外,由图6可知,随着工艺温度的上升,指定部件的温度是呈线性上升,从而可以有效避免指定部件产生温度的瞬间升降温突变。

在一些实施例中,流体分配通道31在节流部件32所在位置处的内径满足:节流部件32能够通过膨胀完全封堵流体分配通道31。这样,在指定部件的温度升高至一定程度时,节流部件32完全封堵流体分配通道31,此时该流体分配通道31的流体流量为零,而分配至上述流体输送路径A的流体流量Q1最大,对指定部件的热交换作用最强。

在一些实施例中,节流部件包括一个或多个节流块,例如图4示出了两个节流块(32a,32b),多个节流块沿流体分配通道31的圆周方向间隔设置在流体分配通道31的内壁上。每个节流块与流体分配通道31的内壁的连接方式有多种,例如,在本实施例中,在流体分配通道31的内壁上设置有数量与节流块相同的安装槽,各个节流块一一对应地内嵌在该安装槽中。借助安装槽,可以限定节流块在流体分配通道31的轴向上的膨胀变形,使其只能沿流体分配通道31的径向朝内膨胀变形。

在一些实施例中,每个节流块采用的材料的热膨胀系数的大小满足:将指定部件的温度控制在预设温度范围内,该预设温度范围的下限值高于水蒸气的冷凝温度值,预设温度范围的上限值低于能够受指定部件的温度影响的相关部件的最大耐热温度值。指定部件为工艺门11为例,当工艺门11的温度低于100℃时,工艺门表面会产生冷凝水,而某些工艺流体,例如HCl,遇水后会生成具有强腐蚀性的盐酸,从而造成对金属工艺门(主要成分是Fe)腐蚀,而且反应产生的含有金属Fe离子的化合物会随气流进入到工艺腔室内,且附着到产品上,进而导致产品的金属含量超标,同时也会导致产品的颗粒度超标,这些都会直接影响产品质量。当工艺门11的温度高于100℃时,工艺门表面上水分子会被气化,无液态水的存在,而干燥的HCl流体不具有腐蚀性,从而避免了工艺门的腐蚀。同时,工艺门密封圈的耐温温度一般在300℃以下,因此,综合考虑密封圈的耐温温度以及避免工艺门被腐蚀,需要保证将工艺门的温度控制在100℃-300℃的范围内。针对这种情况,每个节流块可以采用的热膨胀系数较大的材料制作,热膨胀系数例如为145×10

如图4所示,每个节流块的变形量Δa与工艺门温度之间的关系满足下述公式:

Δa=K×D×H

其中,K为节流块的热膨胀系数,例如为145×10

假设工艺门11的实时温度上升200℃,则Δa=145×0.000001×15×200=0.435mm。若节流块为两个,则流体分配通道31在节流块所在位置处的间隙变化量ΔT=2×Δa=2×0.435=0.87mm。流体分配通道31的流体通过面积ΔS=ΔT×C,其中,C为节流块的宽度(如图3A中的尺寸C所示)。假设C为25mm,则ΔS=ΔT×C=0.87×25×0.000001=2.175×10

第二实施例

如图7所示,本发明第二实施例提供的温度调节装置,其与上述第一实施例相比,其区别仅在于节流部件的结构不同。具体地,节流部件包括弹性薄膜61,该弹性薄膜61与流体分配通道31的内壁形成封闭空间,且在该封闭空间中填充有非固态物质62,该非固态物质62能够随指定部件的实时温度变化产生热胀冷缩。非固态物质62例如为热膨胀系数较大的液态或气态物质。当指定部件的实时温度产生变化时,非固态物质62的体积也会随之变化,同时弹性薄膜61也会随非固态物质62的体积变化而产生弹性形变。

在一些实施例中,弹性薄膜61为一个或多个,多个弹性薄膜61沿流体分配通道31的圆周方向间隔设置在流体分配通道61的内壁上。每个弹性薄膜61与流体分配通道31的内壁的连接方式有多种,例如,在本实施例中,在流体分配通道31的内壁上设置有数量与弹性薄膜61相同的安装槽,各个弹性薄膜61一一对应地内嵌在该安装槽中。借助安装槽,可以限定非固态物质62在流体分配通道31的轴向上的膨胀变形,使其只能沿流体分配通道31的径向朝内膨胀变形。

本实施例的其他部件的结构和功能与上述第一实施例相同,在此不再赘述。

综上所述,本发明实施例提供的温度调节装置,其利用第一流体输送结构输送来自液源的调温流体,以调节半导体加工设备中的指定部件(例如立式炉设备的工艺门)的温度,并利用第二流体输送结构将来自液源的调温流体直接输送回液源,还利用短路节流结构中的节流部件根据指定部件的实时温度,调节流体分配通道的流体通过面积,以将液源提供的调温流体经流体分配通道流入第二流体输送结构的流体流量,和直接流入第一流体输送结构的流体流量进行分配,可以将指定部件的温度控制在预设温度范围内。同时,由于上述节流部件是随指定部件的温度变化实时改变流体分配通道的流体通过面积,而不是简单地控制流体通道通断,这可以避免指定部件产生温度的瞬间升降温突变,从而可以避免指定部件产生应力损伤,提高指定部件的使用寿命和安全性。

作为另一个技术方案,本发明实施例还提供一种半导体加工设备,其包括工艺腔室和用于开启或关闭该工艺腔室的工艺门,以及本发明实施例提供的上述温度调节装置,用于将工艺门的温度控制在预设温度范围内。

本发明实施例提供的半导体加工设备,其通过采用本发明实施例提供的上述温度调节装置,可以在将半导体加工设备的指定部件的温度控制在预设温度范围内的基础上,避免指定部件产生温度的瞬间升降温突变,从而可以避免指定部件产生应力损伤,提高指定部件的使用寿命和安全性。

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

- 温度调节装置和半导体加工设备

- 用于半导体工艺控温设备的石蜡相变蓄热温度调节装置