大螺距大直径异形弹簧机

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及弹簧生产设备的技术领域,尤其涉及大螺距大直径异形弹簧机。

背景技术

弹簧机是用于生产弹簧的设备,弹簧的种类有很多,对于一些特殊的弹簧,如大螺距大直径弹簧,由于对弹簧的弹性、曲度、平直度等要求比较高,普通的设备生产出来的质量相对较差,弹簧使用寿命较短,其次则是生产时很多步骤需要人工操作,费时费力,且对于工人具有一定的安全隐患。

发明内容

本发明针对现有技术中存在的缺点,提出一种大螺距大直径异形弹簧机。

为了实现上述目的,本发明采用了如下技术方案:

大螺距大直径异形弹簧机,包括机架,机架上设有控制柜,机架顶部设有工作台,工作台上设有驱动电机和显示屏,所述工作台一侧设有进料矫直机构,工作台上按进料方向依次设有驱动机构、折弯机构、导向机构、剪切机构和出料机构,所述进料矫直机构对进入的钢丝进行矫直,所述驱动机构为钢丝提供前进的驱动力,所述折弯机构对钢丝进行折弯,所述导向机构对折弯后的钢丝进行导向,使钢丝经过剪切机构后进入出料机构,剪切机构定时对钢丝进行剪切,出料机构用于成型后的弹簧出料。

作为优选,所述进料矫直机构为若干组横向或纵向交替设置的矫直单元组成,每组矫直单元均由矫直轮座和矫直轮座上的若干矫直轮组成,所述矫直轮上下交替设置,且每个矫直轮均设有矫直轮调整螺栓。

作为优选,所述进料矫直机构前端设有进料导向套筒。

作为优选,所述驱动机构包括驱动电机、驱动座以及直度检测机构,驱动座下部设有一对驱动轮,驱动轮连接驱动电机,驱动座上部设有一对张力轮,张力轮通过张力轮轴与滑动座固定,滑动座顶部设有压紧弹簧,压紧弹簧顶部设有张力调节螺栓。

作为优选,所述的驱动轮和张力轮均设有第一驱动槽和第二驱动槽,所述第一驱动槽和第二驱动槽用于匹配不同粗细的钢丝。

作为优选,所述直度检测机构包括夹紧座、夹紧螺栓和检测套筒,检测套筒内设有钢丝通过的套筒出口。

作为优选,所述折弯机构包括折弯气缸和设于折弯气缸前端的折弯轮,所述折弯轮上设有折弯槽。

作为优选,所述导向机构包括导向杆以及前导向杆固定盘和后导向杆固定盘,所述前导向杆固定盘和后导向杆固定盘通过导向杆上的长孔将导向杆固定,导向杆前端设有导向环。

作为优选,所述剪切机构包括剪切气缸和切刀挡板,所述剪切气缸通过剪切气缸座固定在工作台上,剪切气缸前端设有切刀,切刀前端设有刀头。

作为优选,所述出料机构包括出料杆和出料杆调节座,所述出料杆底部的调节段设在出料杆调节座内。

本发明的有益效果是:针对大螺距大直径异形弹簧设计,自动化程度高,提高弹簧的生产效率和安全性,降低工人操作风险,生产的大螺距大直径异形弹簧质量好,使用寿命长。

附图说明

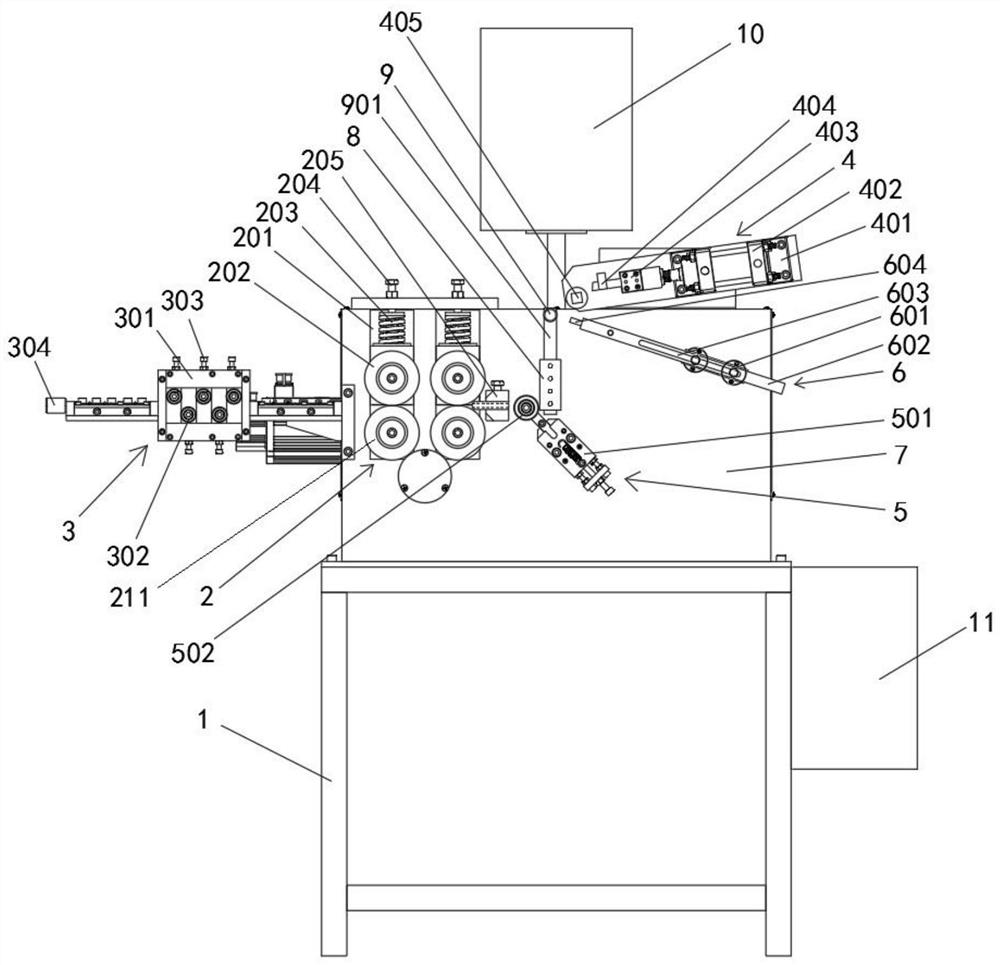

图1为本发明的结构示意图;

图2为图1的俯视图;

图3为图2中A处的放大图;

图4为本发明直度检测机构的机构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-4,大螺距大直径异形弹簧机,包括机架1,机架1上设有控制柜11,控制柜11用于安装所需要的电路器件,机架1顶部设有工作台7,工作台7上设有驱动电机12和显示屏10,显示屏10显示工作状态,所述工作台7一侧设有进料矫直机构3,工作台7上按进料方向依次设有驱动机构2、折弯机构5、导向机构6、剪切机构4和出料机构,所述进料矫直机构3对进入的钢丝进行矫直,所述驱动机构2为钢丝提供前进的驱动力,所述折弯机构5对钢丝进行折弯,所述导向机构6对折弯后的钢丝进行导向,使钢丝经过剪切机构4后进入出料机构,剪切机构4定时对钢丝进行剪切,出料机构用于成型后的弹簧出料。

其中,所述进料矫直机构3为若干组横向或纵向交替设置的矫直单元组成,每组矫直单元均由矫直轮座301和矫直轮座301上的若干矫直轮302组成,所述矫直轮302上下交替设置,且每个矫直轮302均设有矫直轮调整螺栓303,通过矫直轮调整螺栓303可以调节矫直轮302的位置,矫直轮302对进入的钢丝进行上下左右的矫直,矫直效果好。

其中,所述进料矫直机构3前端设有进料导向套筒304,通过进料导向套筒304将钢丝引入进料矫直机构3。

其中,所述驱动机构2包括驱动电机12、驱动座201以及直度检测机构,驱动座201下部设有一对驱动轮211,驱动轮211连接驱动电机12,驱动座201上部设有一对张力轮202,张力轮202通过张力轮轴209与滑动座210固定,滑动座210顶部设有压紧弹簧203,压紧弹簧203顶部设有张力调节螺栓204,通过驱动电机12带动驱动轮211转动,张力轮202在压紧弹簧203的压力下配合驱动轮211将钢丝夹紧,从而产生前进的动力。

其中,所述的驱动轮211和张力轮202均设有第一驱动槽2021和第二驱动槽2022,所述第一驱动槽2021和第二驱动槽2022用于匹配不同粗细的钢丝,可通过调节驱动轮211和张力轮202的前后位置来选择第一驱动槽2021还是第二驱动槽2022。

其中,所述直度检测机构包括夹紧座205、夹紧螺栓208和检测套筒206,检测套筒206内设有钢丝通过的套筒出口207,针对不同粗细的钢丝,可选择不同大小的套筒出口207的检测套筒206,将其固定在夹紧座205内,直度检测机构起到检测钢丝直度的作用。

其中,所述折弯机构5包括折弯气缸501和设于折弯气缸501前端的折弯轮502,所述折弯轮502上设有折弯槽5021,可通过程序控制折弯气缸501的工作,从而控制折弯轮502的位置以便对钢丝进行折弯,折弯的曲度通过程序控制,精确度高。

其中,所述导向机构6包括导向杆602以及前导向杆固定盘603和后导向杆固定盘601,所述前导向杆固定盘603和后导向杆固定盘601通过导向杆602上的长孔将导向杆602固定,导向杆602前端设有导向环604,通过前导向杆固定盘603和后导向杆固定盘601对于长孔的固定位置可以调节导向环604的位置。

其中,所述剪切机构4包括剪切气缸402和切刀挡板405,所述剪切气缸402通过剪切气缸座401固定在工作台7上,剪切气缸402前端设有切刀403,切刀403前端设有刀头404,通过程序控制剪切气缸402工作,间隔一定的时间控制刀头404前进,再利用刀头404和切刀挡板405之间的作用力将钢丝剪断,时间控制精确,弹簧长短一致性好。

其中,所述出料机构包括出料杆9和出料杆调节座8,所述出料杆9底部的调节段901设在出料杆调节座8内,折弯后的弹簧在导向机构6的引导下经过剪切机构4后达到出料杆9上,并随着钢丝的移动往出料杆9外端移动,在剪切机构4将钢丝剪断后,即可将成型的弹簧顺着出料杆9取下。

实际工作时,驱动电机12带动驱动轮211转动,张力轮202在压紧弹簧203的压力下配合驱动轮211将钢丝夹紧,随着驱动轮211的转动,给弹簧提供前进的动力,弹簧从进料导向套筒304进入进料矫直机构3,在矫直轮302的作用下矫直,矫直的钢丝经过直度检测机构后被折弯机构5折弯,然后在导向机构6的作用下经过剪切机构4后进入出料机构,整个过程自动化程度高,数码控制精度准确,提高了弹簧生产效率和质量。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 大螺距大直径异形弹簧机

- 大螺距大直径弹簧机