一种微电机壳轴承压装装置

文献发布时间:2023-06-19 11:09:54

技术领域

本申请涉及微电机加工设备的领域,尤其是涉及一种微电机壳轴承压装装置。

背景技术

微电机壳体端部需要插接转子轴,为了减少转子轴工作过程中与壳体的摩擦,需要在壳体端部的安装槽内压装轴承,由于微电机壳体体积较小所以为了保证轴承压装精确,需要将微电机壳体逐个的放入轴承顶压机构内进行顶压。

针对上述中的相关技术,发明人认为目前微电机壳体输送同时保持精确的顶压效率过低。

发明内容

为了提升微电机壳体的输送效率,本申请提供一种微电机壳轴承压装装置。

本申请提供的一种微电机壳轴承压装装置采用如下的技术方案:

一种微电机壳轴承压装装置,包括机架、轴承顶压机构,以及设置在机架上的输送带、输送滑道,所述输送带与输送滑道首尾相通,所述输送滑道上依次设有推料机构、限位机构,所述轴承顶压机构设置在输送滑道靠近限位机构位置,所述推料机构包括与输送滑道长度方向相同的推料滑轨、在推料滑轨上滑动的滑块、以及推动滑块在推料滑轨上移动的伸缩器,所述输送滑道靠近推料滑轨一侧开设有条形的滑槽,所述滑块靠近轴承顶压机构一端设有朝向输送滑道的滑孔,所述滑孔内滑动设置有通过滑槽伸入输送滑道内的推杆,所述滑块上远离轴承顶压机构一端铰接有连接板,所述伸缩器一端与连接板另一端铰接,所述连接板靠近推杆边沿与推杆铰接。

通过采用上述技术方案,微电机壳通过输送带输送至输送滑道内,移动的微电机壳受到限位机构的限位作用限位在轴承顶压机构位置,通过轴承顶压机构的顶压作用,将轴承顶起倒微电机壳内实现固定,当完成顶压过程后,伸缩器伸出推动连接板以与滑块连接的位置为中心产生转动,转动的连接板带动推杆向输送滑道内滑动,从而推杆伸入输送滑道内的两个微电机壳之间,当无法继续推动推杆后,伸缩器继续向外伸出,从而推动滑块沿着推料滑轨移动,从而使推杆也沿着推料滑轨移动,移动的推杆推动微电机壳向限位机构移动,使压装好的微电机壳推出限位机构,未压装的微电机壳重新进入限位机构内进行后续压装,从而提升微电机壳的输送与压装效率。

可选的,所述推杆上设有贯穿滑块的锁杆,所述连接板靠近推杆边沿供锁杆卡入的卡槽。

通过采用上述技术方案,在连接板翻转的过程中,卡槽的侧壁能推动锁杆向输送滑道移动,且锁杆在卡槽内产生位移,避免产生卡滞的现象。

可选的,所述锁杆螺纹连接在推杆上。

通过采用上述技术方案,方便锁杆安装更换。

可选的,所述推杆伸入输送滑道一端靠近轴承顶压机构的一侧设有推料弧面。

通过采用上述技术方案,推料弧面的设置有效的减少了推杆端部的面积,便于推杆插入输送滑道内的微电机壳之间,且推料弧面也便于与微电机壳外壁贴合,提升推动时的稳定性。

可选的,所述推料滑轨两端均设有供滑块抵触的定位块。

通过采用上述技术方案,定位块有效的限制滑块的滑动间距,且避免滑块滑出推料滑轨。

可选的,所述定位块均螺纹连接有朝向滑块的定位调节杆。

通过采用上述技术方案,通过定位调节杆有效的改变滑块的滑动间距,从而便于适配不同大小的微电机壳。

可选的,所述限位机构包括固定架、限位块、限位弹性件,所述固定架固定在输送滑道侧面,所述限位块滑动连接在固定架上,所述限位块一端贯穿并伸入输送滑道内,所述限位弹性件推动限位块向输送滑道移动,所述固定架内设有卡位组件,所述卡位组件限制限位块伸入输送滑道的长度小于输送滑道宽度的一半。

通过采用上述技术方案,限位块伸入输送滑道内,移动的微电机壳会卡在限位块上从而实现了有效的固定,当推料机构进行推料时,限位块沿着微电机壳外壁产生滑动,从而克服限位弹性件的弹力缩回固定架内,使微电机壳继续移动。

可选的,所述卡位组件包括设置在固定架上的卡位槽,以及在卡位槽内滑动的卡位杆,所述卡位杆螺纹连接在限位块上。

通过采用上述技术方案,通过卡位杆在卡位槽内的滑动限制,避免限位块过度伸入输送滑道内。

可选的,所述限位块伸入输送滑道内的一端靠近推料机构一侧设有限位弧面。

通过采用上述技术方案,限位弧面能有效的与微电机壳外壁抵触,且在微电机壳移动的过程中便于限位块回缩。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过推料机构快速精确的逐个将微电机壳推向轴承顶压机构进行加工;

2.推料机构便于调整用于适配不同型号的微电机壳。

附图说明

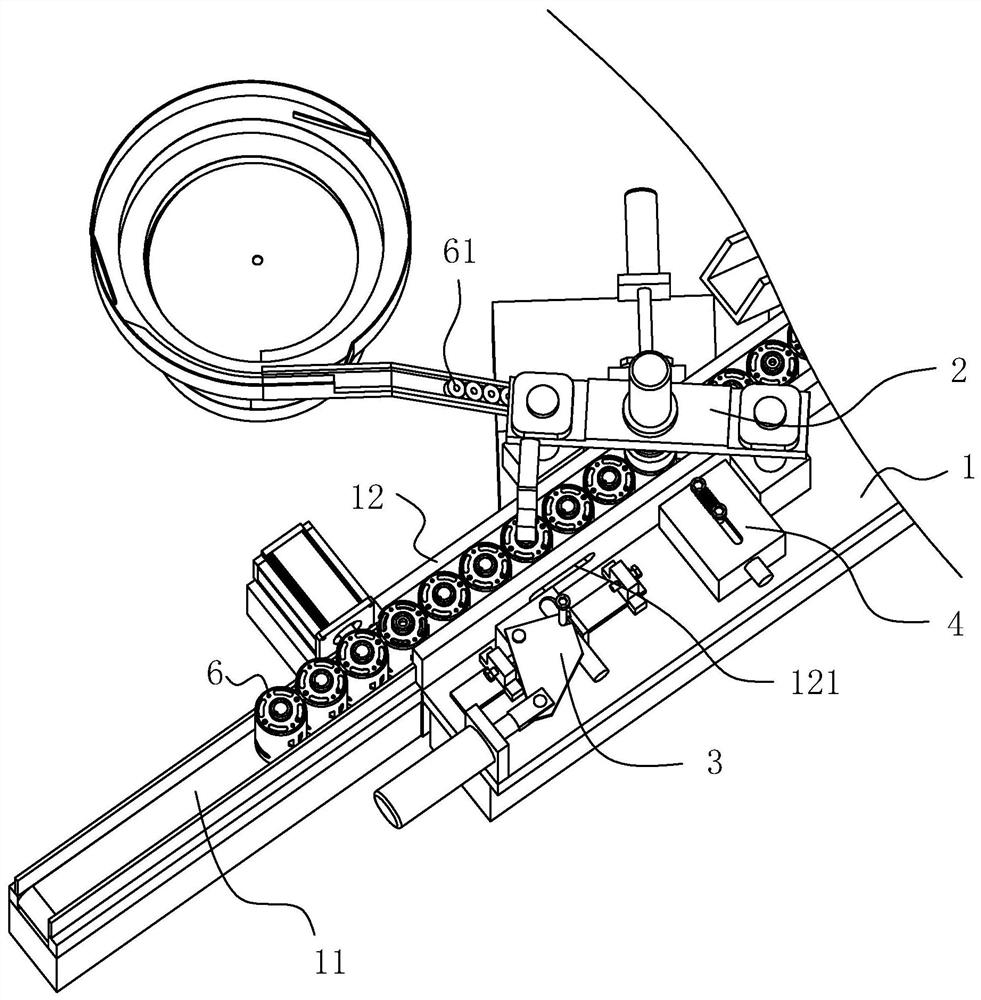

图1是本实施例的结构图。

图2是本实施例推料机构与限位机构的安装状态图。

图3是本实施例推杆与微电机壳的抵触状态图。

图4是本实施例推料机构的推料状态图。

附图标记说明:1、机架;11、输送带;12、输送滑道;121、滑槽;2、轴承顶压机构;3、推料机构;31、推料滑轨;32、滑块;321、滑孔;33、伸缩器;34、推杆;35、连接板;36、锁杆;37、卡槽;38、推料弧面;39、定位块;391、定位调节杆;4、限位机构;41、固定架;42、限位块;43、限位弹性件;44、限位弧面;5、卡位杆;51、卡位槽;6、微电机壳;61、轴承。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

如图1所示,微电机包括微电机壳6、电机转子、后端盖,其中定子为充磁的磁瓦并固定于微电机壳6内壁上,后端固定于微电机壳6尾部,电机转子设置再微电机壳6内,其中转子轴一端架再微电机壳6前端部,转子轴另一端架再后端盖上,为了减少转子轴工作过程中与壳体的摩擦,需要使用轴承顶压机构2在壳体前端部的安装槽内压装轴承61。

本申请实施例公开一种微电机壳轴承压装装置,参照图1、2,包括机架1、轴承顶压机构2,以及设置在机架1上的输送带11、输送滑道12,输送带11与输送滑道12首尾相通,输送滑道12上依次设有推料机构3、限位机构4,轴承顶压机构2设置在输送滑道12靠近限位机构4位置,为安装轴承61的微电机壳6通过输送带11持续的向输送滑道12进行输送,其中输送滑道12的间距与微电机壳6的直径相同,从而微电机壳6在输送滑道12内一个一个依次进入,并通过输送带11的持续向内输送的推力作用,使微电机壳6向轴承顶压机构2滑动,且在微电机壳6移动倒推料机构3上后,通过推料机构3进行逐个的控制微电机壳6向轴承顶压机构2移动,微电机壳6受到推料机构3的控制移动至限位机构4,限位机构4有效的限制微电机壳6在轴承顶压机构2的工作位置,轴承顶压机构2包括位于输送滑道12下方的抬升器,以及位于输送滑道12上方的抵触器,轴承61放置在抬升器上,抬升器抬升轴承61通过输送滑道12上的让位孔进入微电机壳6内的安装槽内,抬升器继续抬升,带动微电机壳6向上移动一小段距离抵触至抵触器上,抬升器继续抬升,使轴承61完全压入安装槽内,从而实现轴承61的顶压工作,轴承61顶压完成后,抬升器完全下降,使微电机壳6回到输送滑道12上,此时限位机构4打开,微电机壳6继续沿着输送滑道12移动,使后续的微电机壳6能继续进行输送以及轴承61顶压装配。

参照图2、3,其中推料机构3包括与输送滑道12长度方向相同的推料滑轨31、在推料滑轨31上滑动的滑块32、以及推动滑块32在推料滑轨31上移动的伸缩器33,伸缩器33为气缸,输送滑道12靠近推料滑轨31一侧开设有条形的滑槽121,滑块32靠近轴承顶压机构2一端设有朝向输送滑道12的滑孔321,滑孔321内滑动设置有通过滑槽121伸入输送滑道12内的推杆34,推杆34伸入输送滑道12一端靠近轴承顶压机构2的一侧设有推料弧面38,滑块32上远离轴承顶压机构2一端铰接有连接板35,伸缩器33一端与连接板35另一端铰接,推杆34上螺纹连接有贯穿滑块32的锁杆36,因此滑块32上形成朝向输送滑道12的限位滑槽121,锁杆36在限位滑槽121内滑动,连接板35靠近推杆34边沿供锁杆36卡入的卡槽37,因此通过伸缩器33伸出推动连接板35以与滑块32连接的位置为中心产生转动,由于此时锁杆36没有固定,处于活动状态,从而大部分推力转化连接板35旋转推动锁杆36在限位滑槽121内滑动,而无法克服滑块32的静摩擦力,从而此时滑块32无法在推料滑轨31上滑移,转动的连接板35带动锁杆36向输送滑道12移动,从而也带动了推杆34向输送滑道12内滑动,由于限位滑槽121的设置限制了锁杆36的移动距离,从而避免推杆34过度的伸入输送滑道12内,也避免了推杆34与输送滑道12侧面接触并产生摩擦,从而提升推杆34的使用寿命,而推杆34伸入输送滑道12后插入两个微电机壳6之间,且由于推杆34上推料弧面38的设置也减少了推杆34端部的面积,使推杆34更好的伸入两个微电机壳6之间,并且推料弧面38能有效的与微电机壳6外壁贴合,使后续推动微电机壳6更加的稳定。

参照图2、4,当锁杆36卡在限位滑槽121上不能继续滑道时,推杆34也无法继续向输送滑道12内继续伸入,伸缩器33继续向外伸出,伸缩器33的推力通过锁杆36直接作用在滑块32上,从而全部推力直接作用至滑块32上,从而推动滑块32在推料滑轨31上向轴承顶压机构2移动,从而使推杆34在输送滑道12内向轴承顶压机构2移动,从而推动了微电机壳6向轴承顶压机构2移动,微电机壳6之间相互推动,也使得压装好的微电机壳6推出限位机构4,未压装的微电机壳6重新进入限位机构4内进行后续压装,从而提升微电机壳6的输送与压装效率。

参照图1、2,当伸缩器33缩回时,由于锁杆36没有固定反向滑动没有受到限制处于活动状态,从而大部分拉力转化连接板35旋转拉动锁杆36在限位滑槽121内反向滑动,而无法克服滑块32的静摩擦力,从而此时滑块32无法在推料滑轨31上滑移,转动的连接板35带动锁杆36向远离输送滑道12移动,从而也带动了推杆34反向缩回并完全退出输送滑道12,此时锁杆36抵触在限位滑槽121远离输送滑道12一端,当锁杆36卡在限位滑槽121上不能继续滑道时,伸缩器33继续向内缩回,伸缩器33的拉力通过锁杆36直接作用在滑块32上,从而全部拉力直接作用至滑块32上,从而拉动滑块32在推料滑轨31上反向移动,从而在伸缩器33回缩的过程中,让推杆34完全退出输送滑道12,避免使微电机壳6产生反向的推动。

参照图1、2,其中限位机构4包括固定架41、限位块42、限位弹性件43,固定架41固定在输送滑道12侧面,限位块42滑动连接在固定架41上,限位块42一端贯穿并伸入输送滑道12内,限位弹性件43推动限位块42向输送滑道12移动,固定架41内设有卡位组件,卡位组件限制限位块42伸入输送滑道12的长度小于输送滑道12宽度的一半,卡位组件包括设置在固定架41上的卡位槽51,以及在卡位槽51内滑动的卡位杆5,卡位杆5螺纹连接在限位块42上,其中限位块42伸入输送滑道12内的一端靠近推料机构3一侧设有限位弧面44,在需要限位时,限位块42伸入输送滑道12内,移动的微电机壳6会卡在限位块42的限位弧面44上从而实现了有效的固定,当推料机构3进行推料时,由于微电机壳6侧面为弧形,以及限位弧面44的设置提供有效的导向作用,限位块42沿着微电机壳6外壁产生滑动,克服限位弹性件43的弹力缩回固定架41内,使轴承61装配完毕的微电机壳6继续移动,微电机壳6移动过后通过限位弹性件43的弹力作用使限位块42重新伸入输送滑道12内阻挡下一个微电机壳6,在限位块42伸入输送滑道12的过程中通过卡位杆5在卡位槽51内的滑动限制,避免限位块42过度伸入输送滑道12内,因此移动到限位机构4的微电机壳6会直接受到限位机构4的限位作用,使微电机壳6限位在轴承顶压机构2位置,通过轴承顶压机构2的顶压作用,将轴承61顶起倒微电机壳6内实现固定,当完成顶压过程后通过推料机构3继续推料使以安装轴承61的微电机壳6推开限位机构4,使未安装轴承61的微电机壳6进入。

参照图1、2,其中推料滑轨31两端均设有供滑块32抵触的定位块39,定位块39均螺纹连接有朝向滑块32的定位调节杆391,定位块39有效的限制滑块32的滑动间距,且避免滑块32滑出推料滑轨31,其中定位调节杆391于滑块32螺纹连接,从而可以直接通过转动定位调节杆391,使定位调节杆391能有效的改变滑块32的滑动间距,从而便于适配不同大小的微电机壳6。

本申请实施例一种微电机壳轴承压装装置的实施原理为:输送带11逐个将微电机壳6推入输送滑道12内,此时限位块42伸入输送滑道12内,从而使微电机壳6抵触在限位弧面44上,从而保证了抵触在限位块42上的微电机壳6的稳定性,且由于输送带11持续向内进行输送,从而使输送滑道12内的各个微电机壳6产生相互的抵触力,从而使抵触在限位块42上的微电机壳6更加稳定,此时轴承顶压机构2进行工作,将轴承61顶压至抵触在限位块42上的微电机壳6内,当完成轴承61顶压后,推料机构3产生工作,伸缩器33伸出推动连接板35以与滑块32连接的位置为中心产生转动,转动的连接板35带动锁杆36向输送滑道12移动,带动了推杆34向输送滑道12内滑动,使推杆34伸入输送滑道12后插入两个微电机壳6之间,推杆34无法继续向输送滑道12内继续伸入时,伸缩器33继续向外伸出,伸缩器33的推力通过锁杆36直接作用在滑块32上,推动滑块32在推料滑轨31上向轴承顶压机构2移动,使推杆34在输送滑道12内向轴承顶压机构2移动,从而推动了微电机壳6向轴承顶压机构2移动,微电机壳6之间相互推动,也使得压装好的微电机壳6推出限位机构4,未压装的微电机壳6重新进入限位机构4内进行后续压装,完成推料后,伸缩器33缩回,连接板35旋转拉动锁杆36在限位滑槽121内反向滑动,带动推杆34反向缩回并完全退出输送滑道12,当锁杆36卡在限位滑槽121上不能继续滑道时,伸缩器33继续向内缩回,伸缩器33的拉力通过锁杆36直接作用在滑块32上,拉动滑块32在推料滑轨31上反向移动,从而在伸缩器33回缩的过程中,让推杆34完全退出输送滑道12,从而避免使微电机壳6产生反向的推动,也使输送带11持续的输送力作用在微电机壳6上,使微电机壳6能有效的抵触在限位块42上。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种微电机壳轴承压装装置

- 压装汽车刹车盘轴承壳的装置