一种绞龙式连续反应装置及其除灰方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及加热装置技术领域,尤其是涉及一种绞龙式连续反应装置及其除灰方法。

背景技术

在全世界的一次能源消费结构中,石油、天然气、煤炭仍占据主要地位,总量达到了世界能源消费总量的86.3%;其中石油为32.57%,天然气为23.71%,煤炭为30.03%。在中国的一次能源消费结构中,石油、天然气、煤炭三者总占比为89.1%,高于世界平均水平,其中石油占比为17.51%,天然气为5.62%,煤炭为66.03%。因此,中国作为一个“富煤、贫油、少气”国家的基本面貌没有改变,煤炭在国家能源结构中依然处于主导地位。

近年来,中国现代煤化工技术取得了长足的进步和发展,在煤制活性炭、煤制油、煤制天然气、煤制烯烃、煤制乙二醇、超纯煤、无灰焦炭等方面,经过多年的不懈努力,已经掌握了具有自主知识产权的现代煤化工工艺技术,整体达到世界领先或先进水平,拥有建设现代煤化工产业体系的能力,能够应对持续增加的国际油气价格波动、生态环保约束、新能源和可再生能源替代等风险,实现煤炭由单一燃料向燃料与原料并重转变。

但对煤炭的灰分的去除,我国还一直停留在洗、选的水平,只能采用低灰分原煤,经过洗煤、旋流选煤和浮沉选煤等手段,进一步降低煤炭的灰分,获得低灰煤;由于采用的是物理方法,超低灰煤中的灰分仍然有2%之多。

化学方法可以实现煤炭的低灰分,最低灰分甚至可以小于200ppm。但我国的煤炭化学除灰还处于实验室阶段,很多大专院校、科研机构、专业工厂都进行了许多种化学除灰的实验,效果虽好,但至今无法实现工业化生产。

煤炭化学除灰生产超纯煤,是一种高效、低价的方法。超纯煤本身就是一种产品;并且还可以作为生产超级活性炭、无灰焦炭、纳米碳、电极材料、石墨原料、增碳剂等后续产品的原料。煤炭化学除灰是市场前景广阔的技术。

但化学除灰还处于实验室阶段,工业化装置所涉及的设备,如果采用现有技术,只能间歇生产,产量有限,并且生产成本高,劳动强度大。为了解决煤炭化学除灰工业化生产存在的问题,本发明提出一种绞龙式连续反应装置,可实现连续化的煤炭化学高效除灰生产。

发明内容

本发明提供一种绞龙式连续反应装置及其除灰方法,解决了现有煤炭化学除灰分无法连续化生产的问题,解决了只能在实验室阶段应用,无法工业化应用的难题。

本发明的绞龙式连续反应装置用于固体物料与液体物料的化学反应,特别是用于煤粉(或活性炭)的化学除灰分反应。

本发明所解决的技术问题采用以下技术方案来实现:

一种绞龙式连续反应装置,其中,包括:反应器、绞龙装置、以及驱动机构;所述绞龙装置设置在所述反应器内,在所述驱动机构的作用下,所述绞龙装置带动所述反应器内的物料移动并进行搅拌反应;

所述反应器与水平面具有一定夹角,所述夹角为3°~75°;

所述反应器上设有固体原料进口、固体反应料出口、液体原料进口、液体反应料出口、以及排空出口;

所述固体物料通过所述绞龙装置与所述液体物料在所述反应器内接触,并且越靠近所述固体反应料出口,所述液体物料的浓度越高。

在一些实施例中,所述固体原料进口与所述液体原料进口分别位于所述反应器的两端,并且所述液体原料进口高于所述固体原料进口;所述固体反应料出口位于所述液体原料进口的旁近,所述液体反应料出口位于所述固体原料进口旁边;所述排空出口位于所述反应器的底部。

在一些实施例中,所述驱动机构为电机或带变速装置的电机。

在一些实施例中,所述绞龙装置为螺旋式输送器。

在一些实施例中,所述螺旋式输送器包括一与所述驱动机构连接的主轴、固定在所述主轴上并成螺旋式分布的桨板,呈螺旋方式围绕在所述主轴上,所述桨板上布有通孔。

在一些实施例中,所述桨板的螺间距为30~600cm。

在一些实施例中,通过设定桨板的螺间距,调整固体物料在定速状态下在所述反应器内的停留时间。

在一些实施例中,所述反应器外部设有加热夹套。

一种使用上述的绞龙式连续反应装置除灰的方法,包括,

将液态原料充满所述反应器;

将固体原料输入所述反应器;所述固体物料在绞龙装置作用下,从反应器下部往上部移动;

液态原料与固体原料反应后得到固体反应料;所述固体反应料与部分反应液体通过固体反应料出口一起输出至外部的固液分离装置或下一套绞龙式连续反应装置的固体原料进口;

反应后的所述液态原料在重力作用下,流动至液体反应料出口,与外部的固液分离装置相连;

装置停产时,将所述反应器内的剩余物料从排空口输出至外部设施。

在一些实施例中,通过调节所述绞龙装置的转速调节固体物料在反应器内的停留时间,控制反应速度。

本发明具有的有益效果是:

(1)本发明的装置可实现煤炭化学除灰分的连续化生产;化学除灰效率高;去除灰分效果好。

(2)本发明装置通过布局液体原料进口高于固体原料进口,这样液体利用重力流向固体物料的方向,固体物料通过绞龙装置与液体物料逆向接触,而且二者反应过程中,一直在绞龙装置的推动下搅拌反应,并且液体的浓度也越来越高,能够使得反应在最短的时间内,达到最高的反应效率;同时实现了连续化生产,克服现有技术中只能停留在实验室阶段的研究成果,实现工业化应用的广阔前景。

(3)与釜式反应器相比,同样产能的情况下,本发明装置设备重量减轻30%~50%。

附图说明

为了更清楚地说明本发明实施方案或现有技术中的技术方案,下面将对实施方案或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方案,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

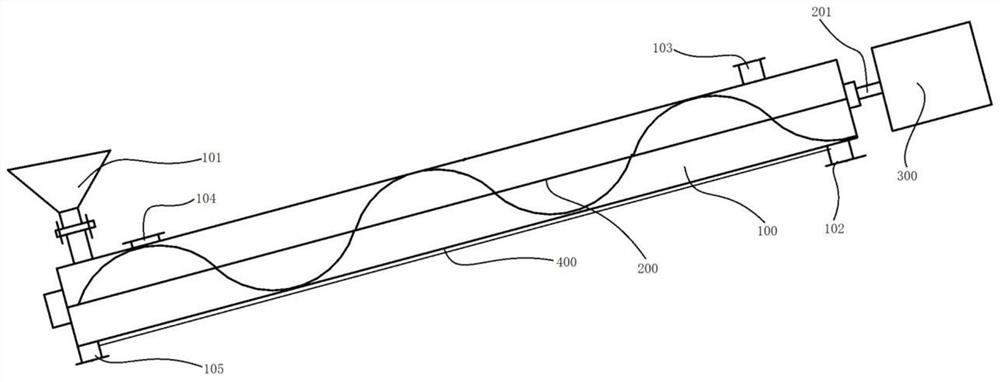

图1为本发明:一种绞龙式连续反应装置的结构示意图;

图2为本发明:一种绞龙式连续反应装置的绞龙装置的结构示意图。

其中,100-反应器、200-绞龙装置、300-驱动机构、101-固体原料进口、102-固体反应料出口、103-液体原料进口、104-液体反应料出口、105-排空出口、201-主轴、202-桨板、203-孔。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

参照图1-2所示,一种绞龙式连续反应装置,包括:反应器100、绞龙装置200、以及驱动机构300。通过图1可知,反应器100呈长筒状,绞龙装置200设置在反应器100内,在驱动机构300的作用下,绞龙装置200搅动反应器100内的物料进行搅拌反应。

反应器100上设有固体原料进口101、固体反应料出口102、液体原料进口103、液体反应料出口104、以及排空出口105。一般的,排空出口105位于反应器100的底部,便于装置停产时将反应器内的物料全部排出。固体原料进口101与液体原料进口103分别位于反应器100的两端,并且液体原料进口103高于固体原料进口101,这样液体原料由于重力的原因流向固体原料的方向,固体原料通过绞龙装置200传送到液体原料的方向,这样两种物料逆向接触,在反应的过程中,随着绞龙装置200的推进,越靠近液体原料进口103,液体原料的浓度越高,反应也越充分,提高反应效率,减少总体反应的时间。固体反应料出口102位于液体原料进口103的旁近,这样在液体浓度最高的时候,反应最充分的时候,将固体反应料通过固体反应料出口102排出。液体反应料出口104位于固体原料进口101旁边,此时液体经过充分反应之后,在浓度最低的时候排出。采用此种方式布局进出口,能有效地实现液体物料和固体物料的逆向混合及反应同时实现了连续化生产。

本发明的反应器100与水平面具有一定夹角,夹角为3°~75°;本实例中的反应器100与水平面的夹角为20°,由于高度差,液体物料能够自上而下流动,在绞龙装置200的作用下,实现了物料的充分混合。

驱动机构300可以选择普通电机或者是带变速装置的电机,本发明的驱动机构300为普通电机,绞龙装置200为螺旋式搅拌器。

本发明的螺旋式搅拌器包括一与驱动机构300连接的主轴201、固定在主轴201上并成螺旋式分布的桨板202,呈双螺旋方式围绕在主轴201上。其中,桨板202的螺旋之间的间距为30-600cm,桨板202上密布有孔203,孔203的作用是便于混合物料的自由移动,以防止在搅拌过程中因物料过于黏稠而产生压力,进而造成设备的损坏。通过设定桨板的螺间距,调整固体物料在定速状态下在所述反应器内的停留时间。

为了提高反应效率,反应器100的外侧设有加热套400,加热套400内设有导热媒介,导热媒介为导热油,根据不同的反应温度,导热油的温度可以设置为50℃~200℃。

该实施例提供的装置,通过将反应器与水平面设定一定角度,布局液体原料进口高于固体原料进口,这样液体利用重力流向固体物料的方向,固体物料通过绞龙装置200与液体物料逆向接触,而且二者反应过程中,一直在绞龙装置200的推动下搅拌反应,并且液体的浓度也越来越高,能够使得反应在最短的时间内,达到最高的反应效率;同时实现了连续化生产,克服现有技术中只能停留在实验室阶段的研究成果,实现工业化应用的广阔前景。

以活性炭去除灰分做对比试验,在除灰率为95%的情况下:

一台容积6M

本发明装置,反应器(内径510mm,长度10米)带夹套(设备重量2930kg),满负荷连续工作72小时,获得产品105.2吨。

实施例2

一种使用绞龙式连续反应装置(实施例1中的装置)除灰的方法,包括,

步骤S1:将液态原料(如盐酸和氢氟酸的混合液体)充满所述反应器。

步骤S2:将固体原料(如活性炭)输入反应器100;固体物料在绞龙装置200作用下,从反应器下部往上部移动;反应速度可以通过调节绞龙装置200的转速调节固体物料在反应器内的停留时间,进而控制反应速度。

步骤S3:液态原料与固体原料反应后得到固体反应料;固体反应料与部分反应液体通过固体反应料出口102一起输出至外部的固液分离装置或下一套绞龙式连续反应装置的固体原料进口。

步骤S4:反应后的液态原料在重力作用下,流动至液体反应料出口104,与外部的固液分离装置相连。

步骤S5:装置停产时,将反应器100内的剩余物料从排空口105输出至外部设施。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种绞龙式连续反应装置及其除灰方法

- 一种绞龙式连续反应装置