一种农用除草剂原药制备脱水反应的加料控制方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及农用除草剂类产品的原药生产制备技术领域,特别是涉及一种关于除草剂原药制备过程中,对于反应原料和中间产物进行定量自动控制的方法。

背景技术

随着社会的不断进步,对于农业生产的要求越来越重视,在现代化农业生产中,对相关农药如除草剂类的需求越来越大,扩大生产规模,实现高效率安全生产势在必行。精异丙甲草胺为一种高效、高选择性的新型环境友好型除草剂,可用于多种作物,具有安全、高效、低毒、低残留、环境友好等特点,为世界第四大除草剂,现在在欧盟、美国等发达国家和地区是除草剂的骨干品种。但该产品目前在我国推广的主要问题之一就是生产成本过高,导致产品的售价也高,因此目前还难以大面积推广,因此找到一种适合规模化工业生产、且成本较低的制备方法,对于该除草剂在农业上的推广具有重要的意义。目前本申请人所生产的精异丙甲草胺的合成方法采用不对称催化合成工艺,包括中间体甲氧基丙酮的合成、烷基化脱水反应、加氢还原反应和酰化反应四个步骤。其中的烷基化脱水反应是将中间体甲氧基丙酮、2-甲基-6-乙基苯胺、有机溶剂加入反应釜中,在一定温度下反应,反应结束后通过精馏得到中间体亚胺,目前通常的反应物投放方式是通过人工或简单的泵送方式输送,但随着生产规模扩大,生产过程中对于反应原料和中间产物的配比和送料控制精度要求越来越高。传统的方式越来越难以适应现代化的生产需求。因此迫切需要一种控制精度高、使原料反应充分、安全可靠的反应送料自控装置与方法。

发明内容

为了解决上述技术问题,本发明提供一种农用除草剂原药制备脱水反应的加料控制方法。

本发明完整的技术方案包括:

一种农用除草剂原药制备脱水反应的加料控制方法,采用加料自动控制装置进行控制,所述的加料自动控制装置包括反应釜、输送系统、反应监测系统和控制系统;

所述反应釜为反应容器并连接输送系统,所述输送系统包括第一输送管路,所述第一输送管路连接2-甲基-6-乙基苯胺储罐,第一输送管路上设有第一输送泵、第一电磁阀和第一流量计;

所述输送系统还包括第二输送管路,该第二输送管路连接有机溶剂苯储罐,第二输送管路上设有第二输送泵、第二电磁阀和第二流量计。

所述输送系统还包括第三输送管路,该第三输送管路连接上道工序的中间体1-甲氧基丙基-2-(2-甲基-6-乙基苯基)亚胺反应固定床,并且第三输送管路和固定床中间设有缓冲罐,第三输送管路上设有第三输送泵、第三电磁阀和第三流量计;

所述第一流量计、第二流量计和第三流量计分别连接到控制系统,并将各输送管路实时流量传送给PLC。

所述控制系统控制第一电磁阀、第二电磁阀和第三电磁阀的开/合动作;

具体送料控制方法为:

控制系统按照预设参数,首先分别控制第一、第二、第三电磁阀打开,第一、第二、第三输送泵分别泵送2-甲基-6-乙基苯胺、苯和1-甲氧基丙基-2-(2-甲基-6-乙基苯基) 亚胺,按照2-甲基-6-乙基苯胺:甲氧基丙酮:苯=7.5:15:12的流量比输送其进入反应釜;

输送过程中各流量计分别对各输送管道上的实时流量进行采集,并将流量数据发送给控制系统,控制系统对三种原料的流量数据进行计算并对比,当流量比的误差超过预设值时,控制系统控制对应管路上的电磁阀进行开/闭,使各原料的流量比符合预设参数。

所述控制系统为PLC。

所述流量计采集频率为0.5秒/次。

所述反应监测系统包括安装于反应釜上的温度传感器和压力传感器,并将实时反应压力和温度传送给所述PLC。

本发明采用工业级PLC对精异丙甲草胺烷基化脱水反应过程中的三种原料的送料过程进行了自动控制,实现了原料配比的准确性和精准性,提高了反应收率,并且设计的控制方法直观、简洁,易于在实现,满足了工业生产的需求,又降低了成本,有利于该产品我国农业上的推广。

附图说明

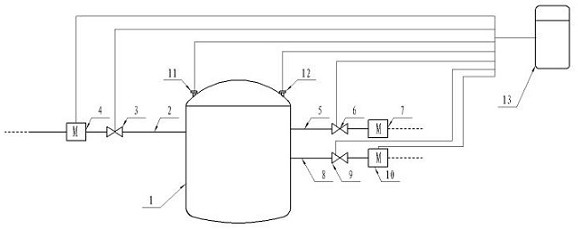

图1为本发明烷基化脱水反应自动控制装置示意图。

具体实施方式

下面将结合本申请实施方式中的附图,对本申请的实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是作为例示,并非用于限制本申请。

下面以精异丙甲草胺原药生产过程中的送料自动定量控制为例,对本发明做出进一步说明,本发明中精异丙甲草胺的合成方法采用不对称催化合成工艺,包括中间体甲氧基丙酮的合成、烷基化脱水反应、加氢还原反应和酰化反应四个步骤,之前通过在实验室的研究发现,通过该技术路线进行合成,可以使反应时间缩短,转化率较高,成本合理。但对于产业应用而言,将实验室内的小剂量生产转化为工业化的大规模生产,并且实现安全、短生产节拍、高效率制备是非常重要的问题。因此本申请人针对合成过程中的各个环节,开展了大规模生产的验证和研究,并对整个生产过程的自动化进行了设计。

本发明中精异丙甲草胺的合成方法中的烷基化脱水反应是将中间体甲氧基丙酮、2- 甲基-6-乙基苯胺、有机溶剂加入反应釜中,在一定温度下反应,反应结束后通过精馏得到中间体亚胺。该过程的送料采用本发明的自动控制方法进行,该方法采用自动控制装置,该装置包括反应釜1、输送系统、反应监测系统和控制系统。

反应釜作为反应容器,连接输送系统,输送系统包括第一输送管路2,该第一输送管路连接2-甲基-6-乙基苯胺储罐3,第一输送管路上设有第一输送泵、第一电磁阀3和第一流量计4。

还包括第二输送管路5,该第二输送管路连接有机溶剂苯储罐,第二输送管路上设有第二输送泵、第二电磁阀6和第二流量计7。

还包括第三输送管路8,该第三输送管路连接上道工序的中间体1-甲氧基丙基 -2-(2-甲基-6-乙基苯基)亚胺反应固定床,并且第三输送管路和固定床中间设有缓冲罐,第三输送管路上设有第三输送泵、第三电磁阀9和第三流量计10。

控制系统为PLC,所有的电磁阀和流量计均连接到PLC,并将实时流量传送给PLC。

反应监测系统包括安装于反应釜上的温度传感器11和压力传感器12,并将实时反应压力和温度传送给PLC13。

进行反应时,控制系统按照预设的参数,分别控制各电磁阀打开,各输送泵分别泵送2-甲基-6-乙基苯胺、苯和1-甲氧基丙基-2-(2-甲基-6-乙基苯基)亚胺,按照2-甲基 -6-乙基苯胺:甲氧基丙酮:苯=7.5:15:12的流量比输送其进入反应釜。各流量计分别对各输送管道上的实时流量进行采集,每0.5秒采集一次,并将流量数据发送给PLC,PLC 对采集到的流量数据进行计算对比并进行调控,具体方式为:PLC对各输送管路采集到的流量数据分别进行相加,并比较其累积值,由于输送时间、采集时间和频率一致,因此可以从累积值反映出实施的各原料体积之比。具体为选择中间体甲氧基丙酮的累积流量L

当σ

需要说明的是,该脱水方法和装置同样适用于甲草胺原药、乙草胺原药、丁草胺原药、精吡氟禾草灵等原药的合成脱水过程,如本申请人目前乙草胺的合成方法采用甲叉法,包括烷基化脱水反应、酰化反应和醇化反应三个步骤。其中的烷基化脱水反应是将甲醛、2-甲基-6-乙基苯胺、有机溶剂加入反应釜中,在一定温度下反应,反应结束后通过精馏得到中间体亚胺,制备过程工艺有类似之处,因此可以将本发明的脱水方法和装置用于上述原药的制备过程中。

此外,对本发明中精异丙甲草胺的合成方法的其他步骤进行介绍:

1.催化脱氢反应进行中间体甲氧基丙酮的合成:

本过程采用列管式固定床反应器,反应器内设有多根反应管,每根反应管中均装填有Cu/ZnO催化剂,管径为10cm,长为1.5m,端分段填充大小不等的惰性磁环填料,反应器底部连接进料管道,进料通道上设有进料电磁阀和进料流量计,反应器顶部设有出气管道,出气管道上设有压力传感器和出气流量计,电磁阀、压力传感器和各流量计均连接到控制柜。

进行反应时,控制柜控制进料电磁阀打开,通过柱塞泵由进料管道向反应器中加入液体原料1-甲氧基-2-丙醇,进料流量计对进料进行计量并传送回控制柜,同时采用电加热装置对反应器进行加热,1-甲氧基-2-丙醇在催化作用下生成甲氧基丙酮,产生的氢气由出气管道排出,出气流量计将氢气流量传送给控制柜,控制柜根据氢气的体积流量和压力传感器传回的压力数据,计算得到产生的氢气质量,并监控一定时间内排出的氢气质量与时间的关系。该时间段内氢气量浮动在±10%时认为反应正常,当氢气量连续下降时并超过10%时发出警示,下降超过20%以后,控制柜控制系统停车,并及时更换催化剂。

该步骤的反应式为:

同时在该步骤的实际工业生产中,需要综合考虑反应的脱氢转化率和速度,延长反应时间虽然可以提高脱氢转化率,但会使生产节拍延长,降低生产效率,而不恰当的缩短反应时间则有可能导致脱氢转化率过低,造成浪费,提高了成本也不利于环保。

对于反应的速度主要取决于加入的1-甲氧基-2-丙醇量与反应条件,而在本发明中,经过研究发现,在该过程中,在一定的原料加入量条件下,所使用的催化剂堆装密度、用量、反应温度等均会造成不同的反应速度和脱氢转化率,采用不同的组合参数下,原料的转化率变动很大。所以根据实际工业需要,既要保证工业生产用的反应速度和产量,又能使脱氢转化率维持在一个较高的水平提高产率。本发明在实际生产中,分别研究了反应过程中的各种参数变化对反应的影响,再选择具有明显作用的参数,通过分析拟合以及实际的生产验证,得到如下的限定关系:

式中:T为反应温度,控制范围为220℃~280℃;a为换算系数,该换算系数体现了实际生产中其他不明显影响因素的综合作用,在本发明中取值范围为6.2~10.6;ρ为 Cu/ZnO催化剂的堆密度,取值范围为700~750Kg/m

2.烷基化脱水反应,中间体1-甲氧基丙基-2-(2-甲基-6-乙基苯基)亚胺的合成:

如前所述。

3.加氢还原反应,中间体1-甲氧基丙基-2-(2-甲基-6-乙基苯基)胺的合成:

该步骤的反应式为:

该过程的合成装置包括高压反应釜,其内放置有催化剂,高压反应釜1上连接有用以输送2-甲基-6-乙基苯基-亚胺的进料输送管道,进料输送管道上设有进料电磁阀和进料流量计。

高压反应釜上方连接有用以输送氢气的进气输送管道,进气输送管道上设有进气电磁阀、进气流量计和压力传感器。

高压反应釜一侧通过送气管道连接缓冲罐,排气管道上设有安全阀。

进料电磁阀、进料流量计、进气电磁阀、进气流量计、压力传感器和安全阀均连接到控制柜。

高压反应釜上同时设置有监控釜内温度和压力的釜内温度传感器和釜内压力传感器,该温度和压力传感器同样连接到控制柜。

进行反应时,控制柜按照预设的参数,控制各电磁阀打开,泵送2-甲基-6-乙基苯基-亚胺进入反应釜,进料流量计对输送的流量进行采集并发送给控制柜,达到预设量后,加入氢气开始反应,其中氢气输送的电磁阀、压力传感器、高压釜内温度传感器、压力传感器与控制系统和泄压安全阀联锁。合成过程要控制反应温度为50±5℃,氢气压强为 6~8MPa。在反应过程中,当反应釜内压力值超出预设值的1.2倍时,控制系统控制进料电磁阀关闭,并打开泄压安全阀,使釜内气体进入缓冲罐,降低釜内压力,釜内压力预设值为6~8MPa。

反应釜中原料和催化剂的质量比为2-甲基-6-乙基苯基-亚胺:1-S-二苯基膦-2-R-二(3, 5-二甲基苯基)膦二茂钌:溴化铱=38000:10:2;反应温度为50±5℃,反应时间为6小时;反应完毕后,通过蒸镏得到1-甲氧基丙基-2-(2-甲基-6-乙基苯基)胺。

4.酰化反应:精异丙甲草胺的制备

该步骤的反应式为:

该过程的反应装置包括反应釜,反应釜带有机械搅拌装置,具体包括上方的搅拌电机,搅拌电机连接有传动转轴,转轴上设有搅拌桨叶,搅拌桨叶包括位于上方的第一搅拌桨叶和位于下方的第二搅拌桨叶,其中第二搅拌桨叶小于第一搅拌桨叶,并且其形状与反应釜底部的弧面形状随形,这是因为所用的反应釜底为弧形,为了能够充分搅拌,防止底部的液体反应不充分,在传统的搅拌桨基础上,增设了一个较小的第二搅拌桨,其形状与反应釜底随形,能够充分搅拌底部的液体。

反应釜一侧设有第一送料管道,其上设有第一电磁阀和第一流量计,反应釜另一侧设有第二送料管道,其上方设有第二电磁阀和第二流量计,

反应釜上方设有第三送料管道,其上方设有第三电磁阀和第三流量计,

反应釜内部设有雨淋滴加机构,该雨淋滴加机构位于反应釜内部的上方,为圆形不锈钢板,板上开设有均匀的孔,在进行反应时,上方的液体通过第三送料管道进入釜内,并通过圆形不锈钢板上的孔以雨淋的方式滴加到下方的反应液体中,这样的设计是因为在进行实验室研究时,该过程氯乙酰氯的苯溶液是通过逐滴滴加入反应液,但在进行工业生产时,不可能以逐滴的方式加入,但由于反应速度不能过快,因此参考设计了雨淋式的滴加机构,使氯乙酰氯的苯溶液以合理的速度进入下方反应液,提高了反应效率。反应釜上方设有气体排出管道。

进行酰化反应时,首先在反应釜内放入预设量的碳酸钠,随后控制柜控制第一电磁阀打开,通过第一送料管道送入1-甲氧基丙基-2-(2-甲基-6-乙基苯基)胺;第二电磁阀打开,在第二送料管道送入苯,送入釜内的三者用量比为1-甲氧基丙基-2-(2-甲基-6- 乙基苯基)胺:碳酸钠:苯=40.5Kg:33.4Kg:220L,随后电机带动转轴与桨叶开始转动,以180rpm的转速进行搅拌,使液体充分混合。随后第三电磁阀打开,第三送料管道将氯乙酰氯的苯溶液送入釜内,通过雨淋滴加机构滴入下方的反应液中,此时桨叶以60rpm 的转速继续缓慢搅拌,1h后反应完成。反应完毕后进入脱溶釜进行脱溶,得到精异丙甲草胺原药。

以上申请的仅为本申请的一些实施方式。对于本领域的普通技术人员来说,在不脱离本申请创造构思的前提下,还可以做出若干变型和改进,这些都属于本申请的保护范围。

- 一种农用除草剂原药制备脱水反应的加料控制方法

- 一种除草剂原药合成用反应釜