钢管穿孔顶头表面氧化膜评定方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及一种钢管穿孔顶头,具体涉及一种钢管穿孔顶头表面氧化膜评定方法。

背景技术

无缝钢管穿孔顶头使用过程中要承受复杂的乳制力、摩擦力、冷热交替的热应力,为有效提高顶头使用寿命,目前最好的做法就是通过热处理方法在顶头表面生成一层具有隔热、润滑作用的氧化膜,或通过复合处理技术在顶头表面涂覆一层高温强度及耐磨性好、且具有隔热、润滑作用的氧化膜。

无缝钢管穿孔顶头表面氧化膜质量好坏是决定穿孔顶头寿命的关键。在穿孔轧制过程中,氧化膜可以有效隔热,从使顶头基体保持在较低的温度状态下工作,从而保证了顶头有足够的强度完成轧制任务。

无缝钢管穿孔顶头上的氧化膜的制备方法是:将顶头本体放入加热炉内,升温至900—1100℃,通入氧化性介质,保温5—10小时,然后降温至800—900℃,出炉后缓冷或空冷至常温,连续地在基体的表面生成一层氧化膜。

然而,对于在上述顶头上形成的氧化膜是否合格,目前没有相应的方法进行评定。

发明内容

本发明提供一种钢管穿孔顶头表面氧化膜评定方法,本发明可以判断顶头表面的氧化膜是否是合格的。

钢管穿孔顶头表面氧化膜评定方法,包括以下步骤:

(一)试样的制备

(a1)试块准备:取与顶头本体同材质、同工艺状态的材料加工成试块;

(b1)试块的氧化:将准备好的试块随同被检测顶头本体一起装炉氧化,以在试块以及各个顶头本体的表面分别形成氧化膜后,将试块与顶头本体从炉中取出;所述氧化膜包括过渡区、外层氧化膜以及位于过渡区与外层氧化膜之间的内层氧化膜;

(c1)金相试样的制备:将形成有氧化膜的试块切割得到试片,选择试片上氧化膜完好的位置近表面处切取试样用于金相检测;

(二)测量内层氧化膜的厚度

将试样在金相显微镜下放大N倍以获得试样的金相图片;在金相图片上通过图像处理及分析软件设置第一评判框,将第一评判框平移到内层氧化膜与过渡区之间且第一评判框内氧化物面积占比为40-60%的第一位置;以及设置第二评判框,将第二评判框平移到内层氧化膜与外层氧化膜之间且第二评判框内的气孔面积占比为40-60%的第二位置;通过图像处理及分析软件测量第一评判框与第二评判框的之间的间距离以获得内层氧化膜的厚度。

进一步地,所述第一评判框和第二评判框的长为10μm,高为500μm。

进一步地,所述过渡区与内层氧化膜的结合部呈锯齿状或高低起伏状,所述过渡区由若干棘爪状或树根状的半氧化物组成,从过渡区中选取多个半氧化物的顶点,通过图像处理及分析软件测量这些顶点至第一评判框之间的垂直距离并计算出第一平均值;从过渡区中选取多个半氧化物,通过图像处理及分析软件测量这些半氧化物之间的间距并计算出第二平均值,以得出内层氧化膜与试块基体结合状态。

进一步地,通过图像处理及分析软件计算金相图片上内层氧化膜中的孔洞在内层氧化膜中的百分比,以得出内层氧化膜的致密度。

本发明采用试块与顶头本体同炉氧化,并对试块的氧化膜进行检测,通常情况下,若试块上的氧化膜是合格的,则表明顶头本体上的氧化膜也是合格的,若试块上的氧化膜是不合格的,则表明顶头本体上的氧化膜也是不合格的。这样不需要破坏顶头本体来测量这些顶头本体上的氧化膜是否是合格的,使生产成本获得控制。

本发明的方法是在顶头开发试验及后续生产中,检测顶头氧化处理质量。本发明通过对内层氧化膜的厚度判断、内层氧化膜与顶头基体结合状态判断、内层氧化膜致密度判断,形成系统评价无缝钢管穿孔顶头表面氧化膜质量的指标体系。通过多个方面判断氧化膜是否是合格的,只要其中有一项不达指标,则氧化膜是不合格的,使产品的质量经过量化可控,保证产品的可靠性和使用寿命。本发明特别适用于无缝钢管。

附图说明

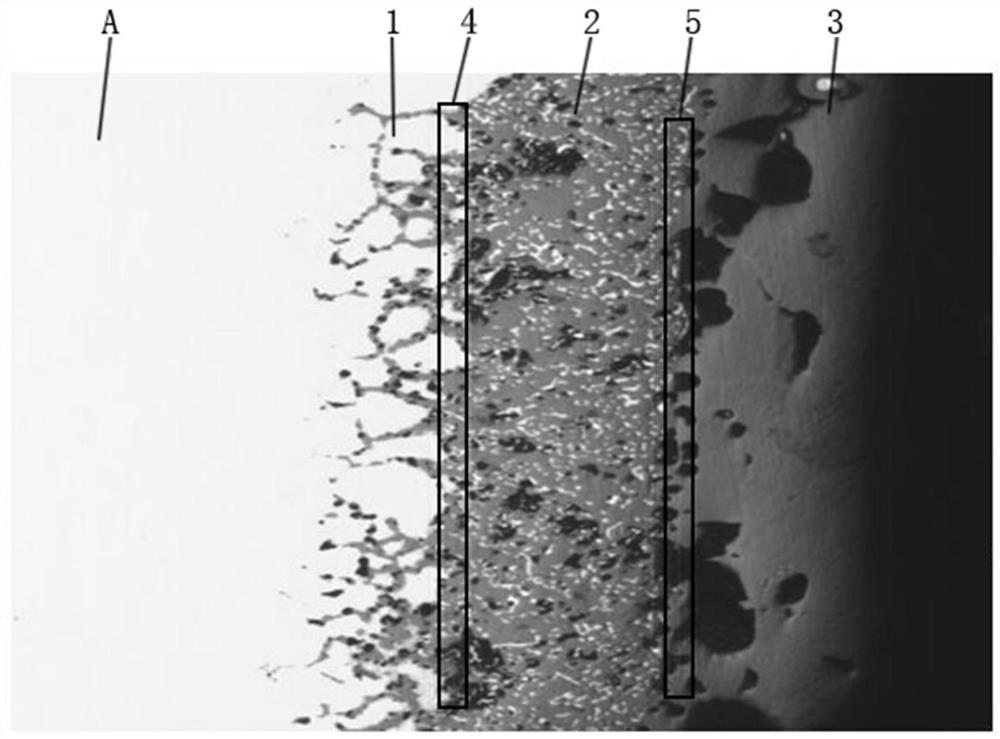

图1为试样的金相在显微镜下放大后的示意图。

具体实施方式

下面结合图1对本发明进行详细说明。

钢管穿孔顶头表面氧化膜评定方法,包括以下步骤:

(一)试样的制备

(a1)试块准备:取与顶头本体同材质、同工艺状态的材料加工成试块。

优选地,试块的直径为20-60mm,试块的长度为30-80mm(根据顶头规格按一定比例设计试块尺寸),要求试块表面粗糙度与顶头表面一致。试块形状可以是方形或圆柱形状,但最好是圆柱形,这样的试块经氧化处理后,氧化膜内的应力状态与顶头相似,更具代表性。

(b1)试块的氧化:将准备好的试块随同被检测顶头本体一起装炉氧化,以在试块以及各个顶头本体的表面分别形成氧化膜后,将试块与顶头本体从炉中取出;所述氧化膜包括过渡区1、外层氧化膜3以及位于过渡区1与外层氧化膜3之间的内层氧化膜2。

优选地,试块装炉时放在料筐中相对顶头本体的中间位置,确保试块的氧化质量可以代表顶头本体的氧化质量,以使试块表面生成的氧化膜状态与同炉处理的顶头本体相近。

如图1,在显微镜下观察,氧化膜结构从内向外依次为:过渡区1、内层氧化膜2、外层氧化膜3,过渡区1为半氧化状态,呈棘爪状或树根状的氧化物与脱碳状态的基体共存,视过渡区1为内层氧化膜2的一部分。内层氧化膜2与外层氧化膜之间有气孔密集的分界线,一般以视场内气孔率突变的位置作为氧化膜内外层氧化膜分界线。

外层氧化膜3主要成分为Fe

内层氧化膜2主要成分为FeO,在穿孔轧制过程中,会被碾压成粉末然后与基体粘合成非常致密的氧化膜保护层,这是顶头表面氧化膜的关键部分。

(c1)金相试样的制备:将形成有氧化膜的试块切割得到试片,选择试片上氧化膜完好的位置近表面处切取试样用于金相检测。

优选地,先在试块中间部位线切割切取厚度为10-15mm的试片,优先切取厚度为15mm的试片,然后在选择氧化膜完好的位置近表面处切取宽度为10-15mm的试样用于金相检测,其中用于金相检测的面与试块外表面(待检测的氧化膜表面)垂直。

(二)测量内层氧化膜的厚度

将试样在金相显微镜下放大N倍以获得试样的金相图片,N的值为90至110,本实施例中,N的值优先采用100。在金相图片上通过图像处理及分析软件设置第一评判框4,将第一评判框4平移到内层氧化膜2与过渡区1之间且第一评判框4内氧化物面积占比为40-60%的第一位置;以及设置第二评判框5,将第二评判框5平移到内层氧化膜2与外层氧化膜3之间且第二评判框5内的气孔面积占比为40-60%的第二位置;通过图像处理及分析软件测量第一评判框5与第二评判框6的之间的间距离以获得内层氧化膜2的厚度。

本实施例中的图像处理及分析软件优先采用Image-Pro Plus,Image-Pro Plus是一款功能强大的2D和3D图像处理、增强和分析软件,具有丰富的测量和定制功能。它包含了丰富的增强和测量工具,并允许用户自行编写针对特定应用的宏和插件。本实施例中,第一评判框和第二评判框的长为10μm,高为500μm。

如图1所示,在金相显微镜下放大100倍观察,将第一评判框从内侧向外平移到内层氧化膜2与过渡区1交界区域,当位于第一评判框4内氧化物的面积占比为50%时定位为第一位置。同样的方法,将第二评判框5从内向外平移到内层氧化膜2与外层氧化膜3交界区域,当位于第二评判框5内的气孔面积占比为50%时定位为第二位置,测量两评定框之间的间距离即为内层氧化膜2厚度。

内层氧化膜2的厚度理论上越厚越好,一般要求不小于0.1mm,即当内层氧化膜2的厚度小于0.1mm时,试块的氧化是不合格的,随之也就表明随试块同炉氧化出来的顶头本体也是不合格的。

进一步地,本发明还对内层氧化膜2与试样基体A结合状态进行评定,具体如下:

所述过渡区1与内层氧化膜2的结合部呈锯齿状或高低起伏状,所述过渡区1由若干棘爪状或树根状的半氧化物组成,从过渡区1中选取多个半氧化物的顶点,通过图像处理及分析软件测量这些顶点至第一评判框4之间的垂直距离并计算出第一平均值;从过渡区1中选取多个半氧化物,通过图像处理及分析软件测量这些半氧化物之间的间距(每相邻两个半氧化物之间的间距)并计算出第二平均值,以得出内层氧化膜与试块基体结合状态。

表1(评级表)

在本公司内规定,对于内层氧化膜2与试样基体A结合状态的级别评定,根据表1,内层氧化膜2与基体结合状态分为5级。X1.0级非常好,X2.0级较好,X3.0级一般,X4.0级较差(能用),X5.0级很差(不能用)。

进一步地,本发明还通过图像处理及分析软件计算金相图片上内层氧化膜2中的孔洞在内层氧化膜中的百分比,以得出内层氧化膜2的致密度。如下表2:

表2(内层氧化层致密度评定分级)

内层氧化膜致密度分为5级。M1.0级非常好,M2.0级较好,M3.0级一般,M4.0级较差(能用),M5.0级很差(不能用)。

因此,我们设计的氧化膜质量指标主要针对内层氧化膜质量进行评判,具体包括:内层氧化膜厚度、内层氧化膜与基体结合状态评判、内层氧化膜致密度评判。

以上所述仅为本发明示意性的具体实施方式,并非用于限定本发明的范围,任何本领域的技术人员,在不脱离本发明的构思和原则的前提下做出的等同变化与修改,均应属于本发明的保护范围。

- 钢管穿孔顶头表面氧化膜评定方法

- 激光选区熔覆强化无缝钢管穿孔顶头的方法及得到的顶头