显示模组的盖板组件和显示模组

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及显示技术领域,尤其是涉及一种显示模组的盖板组件和显示模组。

背景技术

随着显示技术的发展,现如今显示器件应用领域十分广泛,因此对于屏体各项性能要求也逐渐升高。柔性显示模组具有可弯折等特点,利用显示模组的柔性,人们可以将显示装置进行弯折或折叠,从而给人们携带和使用显示装置带来便利。然而,显示模组的盖板组件的落笔性能和耐碰撞性能较差,导致用户使用过程中轻微挤压就发生不良或破裂。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种显示模组的盖板组件,所述盖板组件的落笔性能和耐碰撞性能好。

本发明还提出一种具有上述盖板组件的显示模组。

根据本发明第一方面实施例的显示模组的盖板组件,包括:超薄玻璃层,所述超薄玻璃层的边缘设有减薄结构;和第一保护层,所述第一保护层包括包裹部和平坦部,所述平坦部与所述包裹部相连,所述包裹部包裹在所述超薄玻璃层的所述减薄结构上,所述平坦部覆盖在所述超薄玻璃层的一侧表面上。

根据本发明实施例的显示模组的盖板组件,通过在超薄玻璃层上设置第一保护层,并使得第一保护层的包裹部包裹在超薄玻璃层的减薄结构上、第一保护层的平坦部覆盖在超薄玻璃层的一侧表面上,一方面提高了超薄玻璃层的可靠性和耐碰撞性能,降低了超薄玻璃层的边缘碎裂的风险,另一方面可以提升超薄玻璃层的整体结构强度,提高了盖板组件的落球落笔性能,有利于提高盖板组件和具有该盖板组件的显示模组的产品强度和使用寿命。

根据本发明的一些实施例,所述第一保护层涂覆在所述超薄玻璃层上。

在本发明的一些实施例中,所述平坦部的厚度均匀且所述平坦部的厚度为10μm-20μm。

根据本发明的一些实施例,所述第一保护层为透明的聚酰亚胺件。

在本发明的一些可选实施例中,所述超薄玻璃层的厚度为20μm-40μm。

根据本发明的一些实施例,盖板组件还包括第二保护层,所述第二保护层设在所述超薄玻璃层的背离所述平坦部的一侧表面。

在本发明的一些实施例中,所述第二保护层为透明的聚酰亚胺件。

根据本发明第二方面实施例的显示模组,包括根据本发明上述实施例所述的盖板组件。

根据本本发明第二方面实施例的显示模组,通过设置根据本发明上述第一方面实施例所述的盖板组件,通过在超薄玻璃层上设置第一保护层,并使得第一保护层的包裹部包裹在超薄玻璃层的减薄结构上、第一保护层的平坦部覆盖在超薄玻璃层的一侧表面上,一方面提高了超薄玻璃层的可靠性和耐碰撞性能,降低了超薄玻璃层的边缘碎裂的风险,另一方面可以提升超薄玻璃层的整体结构强度,提高了盖板组件的落球落笔性能,有利于提高盖板组件和具有该盖板组件的显示模组的产品强度和使用寿命。

根据本发明的一些实施例,显示模组还包括:显示面板,所述显示面板设在所述平坦部的背离所述超薄玻璃层的一侧;背膜,所述背膜设在所述显示面板的背离所述盖板组件的一侧,所述背膜被构造成使所述显示模组的中性层位置调节至所述显示面板。

根据本发明的一些实施例,所述背膜的厚度为50μm-100μm,所述背膜的弹性模量为2GPa-5GPa。

根据本发明的一些实施例,所述背膜通过第一光学粘接剂粘接在所述显示面板上,所述第一光学粘接剂的厚度为5μm-25μm,所述第一光学粘接剂的弹性模量为100KPa-300KPa。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

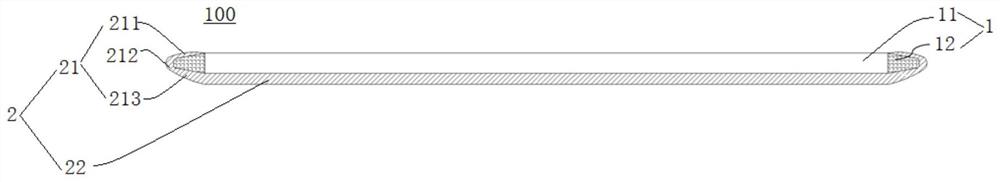

图1是根据本发明实施例的盖板组件的剖视图;

图2是根据本发明实施例的盖板组件的超薄玻璃层的示意图;

图3是沿图2中A-A线的剖视图;

图4是根据本发明另一个实施例的盖板组件的示意图;

图5是根据本发明实施例的显示模组的示意图。

附图标记:

100、盖板组件;

1、超薄玻璃层;11、本体部;12、减薄结构;

2、第一保护层;21、包裹部;211、第一覆盖段;212、连接段;213、第二覆盖段;22、平坦部;

3、第二保护层;

1000、显示模组;

200、显示面板;300、背膜;400、元偏光片;500、支撑件;501、泡棉;502、图案化金属;

600、光学透明粘接剂;601、第一光学粘接剂;602、第二光学粘接剂;603、第三光学粘接剂。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

下面参考附图描述根据本发明实施例的显示模组1000的盖板组件100。

如图1所示,根据本发明第一方面实施例的显示模组1000的盖板组件100,包括:超薄玻璃层1和第一保护层2。超薄玻璃具有玻璃材料的刚性特性,并且可弯折性好。在盖板组件100上设置超薄玻璃层1,可以提升盖板组件100的表面硬度,同时可以使盖板组件100的表面更加平整,并可以对显示面板200提供保护,使得盖板组件100超薄化的同时具备较好的可弯折性和足够的硬度。

超薄玻璃层1的边缘设有减薄结构12,参照图2并结合图3,超薄玻璃层1包括本体部11,本体部11可以形成为方形形状(例如长方形或正方形形状),减薄结构12设在本体部11的外周。在加工过程中,可以通过对超薄玻璃层1的边缘进行打磨形成减薄结构12,以消除超薄玻璃层1边缘的缺陷。

第一保护层2包括包裹部21和平坦部22,平坦部22与包裹部21相连,包裹部21包裹在超薄玻璃层1的减薄结构12上。可选地,包裹部21在垂直于超薄玻璃层1方向的截面大体形成为U形。

在本发明的一些实施例中,参照图1,包裹部21可以包括第一覆盖段211、连接段212和第二覆盖段213。第一覆盖段211和第二覆盖段213相对设置,连接段212连接在第一覆盖段211和第二覆盖段213之间。其中,第一覆盖段211可以覆盖在减薄结构12的一侧表面,第二覆盖段213可以覆盖在减薄结构12的另一侧表面,连接段212可以覆盖在减薄结构12的边缘处。由此,通过设置包裹部21,并使得包裹部21包裹在超薄玻璃层1减薄结构12上,可以对超薄玻璃层1的边缘进行有效保护,提高超薄玻璃层1的可靠性和耐碰撞性能,降低了超薄玻璃层1的边缘碎裂的风险。

平坦部22覆盖在超薄玻璃层1的一侧表面上。参照图1,平坦部22可以覆盖在超薄玻璃层1的本体部11的一侧表面。由此,可以提升超薄玻璃层1的整体结构强度,并能提高盖板组件100的落球落笔性能。

根据本发明实施例的显示模组1000的盖板组件100,通过在超薄玻璃层1上设置第一保护层2,并使得第一保护层2的包裹部21包裹在超薄玻璃层1的减薄结构12上、第一保护层2的平坦部22覆盖在超薄玻璃层1的一侧表面上,一方面提高了超薄玻璃层1的可靠性和耐碰撞性能,降低了超薄玻璃层1的边缘碎裂的风险,另一方面可以提升超薄玻璃层1的整体结构强度,提高了盖板组件100的落球落笔性能,有利于提高盖板组件100和具有该盖板组件100的显示模组1000的产品强度和使用寿命。

根据本发明的一些实施例,第一保护层2涂覆在超薄玻璃层1上。具体地,第一保护层2可以通过涂刷工艺涂覆在超薄玻璃层1上。工艺简单,加工方便,有利于降低加工成本,且可以使得第一保护层2贴合在超薄玻璃层1上,有利于提高第一保护层2的保护效果,从而可以进一步地提高超薄玻璃层1的可靠性、耐碰撞性能和落球落笔性能。

在本发明的一些实施例中,第一保护层2的涂覆可以采用滴蘸后进行固化,也可以采用双面印刷方式,并通过热固化、UV固化等方式实现固化成型。

在本发明的一些实施例中,平坦部22的厚度均匀且平坦部22的厚度为10μm-20μm。例如,在本发明的一些实施例中,平坦部22的厚度可以为15μm,误差可以控制为±5μm。由此,可以有效地提高超薄玻璃层1的落球落笔性能,且可以控制盖板组件100的整体厚度,保证盖板组件100和具有该盖板组件100的显示模组1000的弯折性能。

根据本发明的一些实施例,第一保护层2为透明的聚酰亚胺(Polyimide,PI)件。也就是说,第一保护层2的材料可以为聚酰亚胺。聚酰亚胺具有较好的热稳定性和机械性能,能够与超薄玻璃层1的表面和边缘较好地结合,而且能够对超薄玻璃层1起到很好的保护作用。此外,聚酰亚胺的材料易得,成本低。

在本发明的一些可选实施例中,超薄玻璃层1的厚度为20μm-40μm。例如,在本发明的一些具体实施例中,超薄玻璃层1的厚度为20μm、25μm、30μm、35μm、40μm等,误差可以控制在±10μm。由此,通过将超薄玻璃层1的厚度设置为20μm-40μm,可以实现盖板组件100的超薄化设计,且可以保证盖板组件100的表面硬度,提高盖板组件100的弯折性能,解决折痕及平整度问题,降低弯折半径、优化整机空间,使得盖板组件100超薄化的同时具备较好的可弯折性和足够的硬度。

此外,在显示模组1000中,超薄玻璃层1的厚度直接影响超薄玻璃层1本身及显示模组1000其他膜层的受力,超薄玻璃层1的厚度增加会使受力恶化。在显示模组1000中,由于显示面板200的内层可能仅设有背膜300进行保护,而显示面板200外层的膜层多于内层,将超薄玻璃层1的厚度设置在20μm-40μm时,在显示模组1000弯折的时候,有利于使显示面板200处于中性层,避免弯折时显示模组1000失效。

这里,需要说明是,本申请中所述的方向“外”是指,将盖板组件100用于显示装置时,盖板组件100远离显示装置中心的一侧。相应地,本申请中所述的方向“内”是指,将盖板组件100用于显示装置时,盖板组件100靠近显示装置中心的一侧。此外,在本发明的描述中,需要理解的是,术语“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

根据本发明的一些实施例,盖板组件100还包括第二保护层3,第二保护层3设在超薄玻璃层1的背离平坦部的一侧表面。如图4所示,第二保护层3与超薄玻璃层1层叠设置。第二保护层3可以设在超薄玻璃层1的外侧。由此,通过在超薄玻璃层1上设置第二保护层3,在盖板组件100受到外力冲击时,第二保护层3可以对超薄玻璃层1进行保护,例如第二保护层3可以通过形变释放部分外力,以降低外力对超薄玻璃层1的冲击,同时在超薄玻璃层1因遭受强大外力而破损后,超薄玻璃层1的碎片能粘附在第二保护层3上,防止碎片的散落对显示面板200和用户造成伤害。

在本发明的一些实施例中,第二保护层3为透明的聚酰亚胺件。聚酰亚胺能够对超薄玻璃层1起到很好的保护作用。此外,聚酰亚胺的材料易得,成本低。

在本发明的一些实施例中,第二保护层3通过光学透明粘接剂600(OCA)连接。本实施例的盖板组件100的制作方式可以是在超薄玻璃层1的表面涂布光学透明粘接剂600后,在光学透明粘接剂600的表面涂布第二保护层3。

光学透明粘接剂600具有无色透明、光透过率在90%以上、粘接强度好、可在室温或中温下固化且固化收缩小等特点。通过光学透明粘接剂600粘接超薄玻璃层1和第二保护层3,可以在不影响显示模组1000的显示效果的情况下实现超薄玻璃层1和第二保护层3粘接。并且,通过光学透明粘接剂600的设置,当盖板组件100受到外力冲击时,光学透明粘接剂600也可以吸收和释放部分外力,以降低外力对于超薄玻璃层1和显示面板200的冲击。

在本发明的一些实施例中,第二保护层3背离超薄玻璃层1的一侧表面设有防指纹层。由此,可以提高盖板组件100的耐刮擦等性能。

根据本发明第二方面实施例的显示模组1000,包括根据本发明上述实施例的盖板组件100。

根据本发明第二方面实施例的显示模组1000,通过设置根据本发明上述第一方面实施例的盖板组件100,通过在超薄玻璃层1上设置第一保护层2,并使得第一保护层2的包裹部21包裹在超薄玻璃层1的减薄结构12上、第一保护层2的平坦部22覆盖在超薄玻璃层1的一侧表面上,一方面提高了超薄玻璃层1的可靠性和耐碰撞性能,降低了超薄玻璃层1的边缘碎裂的风险,另一方面可以提升超薄玻璃层1的整体结构强度,提高了盖板组件100的落球落笔性能,有利于提高盖板组件100和具有该盖板组件100的显示模组1000的产品强度和使用寿命。

根据本发明的一些实施例,如图5所示,显示模组1000还包括:显示面板200和背膜300,显示面板200设在平坦部的背离超薄玻璃层1的一侧。背膜300设在显示面板200的背离盖板组件100的一侧,背膜300被构造成使显示模组1000的中性层位置调节至显示面板200。

由此,通过将背膜300构造成使显示模组1000的中性层位置调节至显示面板200,能够减小弯曲过程中显示面板200(例如显示面板200的薄膜晶体管层和封装层)所受到的应力,进而减小显示面板200在弯曲过程中受到应力后的应变,以防止显示面板200因不能同时满足拉、压应力而损坏的现象发生,且可以使得显示模组1000各层之间的连接层(例如粘接层)受力均匀,避免连接层受力过大而失效。此外,还有利于实现显示模组1000的小半径弯折。例如,可以实现弯折半径为R1.5的折叠动作。

根据本发明的一些实施例,背膜300的厚度为50μm-100μm,背膜300的弹性模量为2GPa-5GPa。例如,在本发明的一些具体实施例中,背膜300的厚度为50μm,误差可以控制在±10μm,背膜300的弹性模量可以为3GPa,误差可以控制在±1Gpa。由此,可以将显示模组1000的中性层位置调节至显示面板200。

根据本发明的一些实施例,背膜300通过第一光学粘接剂601粘接在显示面板200上,第一光学粘接剂601的厚度为5μm-25μm,第一光学粘接剂601的弹性模量为100KPa-300KPa。例如,在本发明的一些具体实施例中,第一光学粘接剂601的厚度为13μm,误差可以控制在±5μm,第一光学粘接剂601的弹性模量可以为200KPa,误差可以控制在±50KPa。由此,可以有利于将显示模组1000的中性层位置调节至显示面板200。

在本发明的一些实施例中,第一光学粘接剂601与背膜300一体成型。在加工工程中,可以直接将背膜300上的第一光学粘接剂601粘贴在显示面板200上。由此,简化了显示模组1000的加工工艺,有利于提高生产效率。

根据本发明的一些实施例,如图5所示,显示模组1000还包括元偏光片400(Polarizer,POL),元偏光片400设在盖板组件100与显示面板200之间。其中,元偏光片400包含线偏光片及1/4波片,用于显示模组1000防反射。在本发明的一些实施例中,盖板组件100与元偏光片400通过第二光学粘接剂602粘接,元偏光片400与显示面板200之间通过第三光学粘接剂603粘接。

进一步地,显示模组1000还包括支撑件500,支撑件500可以设在背膜300的背离显示面板200的一侧。支撑件500可以为显示模组1000提供支撑。在本发明的一些实施例中,支撑件500包括层叠设置的泡棉501(Foam)和图案化金属502(Pattern SUS)。其中,Foam设在Pattern SUS邻近背膜300的一侧。

显示装置(例如手机)的体积越来越小,对于可折叠的显示装置来说,弯折半径越小越有利于优化可折叠显示装置的体积。然而,弯折半径越小,显示模组1000的各膜层受力越大,随着半径的变小各膜层失效及连接层(例如粘接层)脱落、失效的风险增加。同时较小的折叠半径也会造成显示模组1000表面的折痕,影响用户体验。

本申请通过在显示模组1000中设置超薄玻璃,解决了折痕及平整度问题,同时减小了弯折半径、优化了整机空间。同时,本申请通过显示模组1000中的背膜300调整显示模组1000的中性层位置,使得显示面板200为中性层,使得显示模组1000在弯折过程中,各膜层均处在安全范围内,且可以使得各连接层受力均匀,避免连接层因受力过大发生脱落、失效。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 显示模组的盖板组件和显示模组

- 用于可折叠显示模组的盖板、可折叠显示模组及显示装置