牛磺酸的结晶方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及牛磺酸制备技术领域,特别是涉及牛磺酸的结晶方法。

背景技术

牛磺酸(2-氨基乙磺酸),又名牛胆酸、牛胆素,呈白色结晶或粉末,无臭、无毒、微酸味。它是一种非蛋白质类氨基酸,是人体必需的重要氨基酸之一,具有独特的药理及营养保健作用。牛磺酸可广泛应用于医药、食品添加剂、荧光增白剂、有机合成等领域,也可用作生化试剂、湿润剂、缓冲剂等。西方发达国家已普遍将牛磺酸应用于医药及食品添加剂中。

牛磺酸的制备方法主要有生物提取法、发酵法和化学合成方法,其中化学合成方法的研究最为迅速。目前通用的工业化生产牛磺酸的方法是环氧乙烷法:以环氧乙烷为原料,先与亚硫酸氢钠开环加成,然后在加热加压条件下与氨反应合成牛磺酸钠,酸化得到牛磺酸。

专利DD219023中提及羟乙基磺酸钠氨解产物的组成,在碱金属或碱金属氢氧化物作为催化剂,氨与羟乙基磺酸钠在200~290℃下反应5~45分钟,得到含有71%牛磺酸钠和29%二牛磺酸钠及三牛磺酸钠的氨解产物,收率最高仅有64%。WO01/77071中使用的方法是,在反应介质存在条件下,将牛磺酸钠水溶液加热到210摄氏度,得到牛磺酸钠和二牛磺酸钠的混合物。可知在环氧乙烷法制备牛磺酸过程中,易生成副产物二牛磺酸盐、三牛磺酸盐。为了提高氨解收率,现有技术中采取了一些研究,如文献[刘福明,山东化工[J],2015,44:27-28,30]、专利CN105732440、CN108314633均是将氨解反应液经酸中和后分离得到的母液全部或者大部分循环至氨解,加入的母液越多,氨解反应收率越高。上述文献均提到将母液循环至氨解继续反应,收率上有了大幅的提高,但母液中除了含有副产物二牛磺酸盐和三牛磺酸盐外,还含有硫酸钠、乙二醇、聚乙二醇、微量金属元素等多种复杂成分,未经处理的母液循环至体系中时,随着循环次数增加,体系中的杂质大量聚集,不利于反应进行,如果直接排放则为高浓度污染物,对环境的影响非常大。

此外,针对牛磺酸钠的酸化过程,现有技术中普遍采用硫酸、盐酸等试剂进行处理,如专利US9061976、CN101486669、CN101508657均是采用硫酸或者亚硫酸进行酸化。采用硫酸酸化易产生硫酸钠等大量无机盐分,造成分离困难、设备堵塞、生产成本高等问题。

因此,在采用传统的环氧乙烷法制备牛磺酸时,氨解过程中不可避免的会生成二牛磺酸碱金属盐、三牛磺酸碱金属盐等副产物,牛磺酸碱金属盐的含量不会超过80%。而且,在后续酸化过程中,只有牛磺酸碱金属盐才能直接转化为牛磺酸,二牛磺酸碱金属盐和三牛磺酸碱金属盐均因无法直接转化为牛磺酸而成为杂质,使得牛磺酸的结晶产率较低。

发明内容

基于此,有必要针对上述问题,提供一种牛磺酸的结晶方法;所述方法能够选择性去除杂质,降低牛磺酸结晶时的溶液粘稠度,提高牛磺酸的结晶产率。

一种牛磺酸的结晶方法,包括:

(1)提供羟乙基磺酸碱金属盐,将所述羟乙基磺酸碱金属盐进行氨解,得到氨解液;

(2)将所述氨解液进行酸化,得到pH≤8的酸化液;

(3)采用碱性树脂对所述酸化液进行处理,得到精制液;

(4)将所述精制液进行结晶,得到牛磺酸。

进一步地,步骤(3)的具体过程为:使所述酸化液以6mL/min~15mL/min的流速通过含有所述碱性树脂的装置。

进一步地,步骤(3)中,所述碱性树脂包括弱碱性树脂。

进一步地,步骤(3)中,所述弱碱性树脂含有弱碱性基团,所述基团为伯胺基、仲胺基或者叔胺基。

进一步地,步骤(3)中,所述碱性树脂对所述酸化液处理之后,还包括用碱性溶液清洗所述碱性树脂,得到洗脱液。

进一步地,所述洗脱液循环至步骤(1)进行氨解。

进一步地,所述洗脱液循环至步骤(1)之前,还包括对所述洗脱液进行脱盐的步骤。

进一步地,步骤(3)中,采用所述碱性树脂对所述酸化液处理之后,还采用第一酸性树脂进行处理,以得到所述精制液。

进一步地,步骤(3)中,所述第一酸性树脂处理之后,还包括用酸溶液清洗所述第一酸性树脂。

进一步地,步骤(2)中,采用第二酸性树脂对所述氨解液进行酸化。

进一步地,步骤(2)中,所述第二酸性树脂对所述氨解液进行酸化之后,还包括用酸溶液清洗所述第二酸性树脂。

本发明结晶方法主要在于:利用酸化液中牛磺酸、二牛磺酸钠、三牛磺酸钠、羟乙基磺酸钠、无机盐等杂质的等电点的规律和在pH≤8时各物质在酸化液中的存在状态,在传统酸化步骤与结晶步骤之间,增加碱性树脂处理的步骤,通过碱性树脂吸附二牛磺酸根、三牛磺酸根、羟乙基磺酸根、硫酸根等阴离子,有效降低了牛磺酸结晶时溶液的粘稠度,从而提高牛磺酸的结晶产率,同时也解决了无机盐分离困难、易堵塞设备的问题。

附图说明

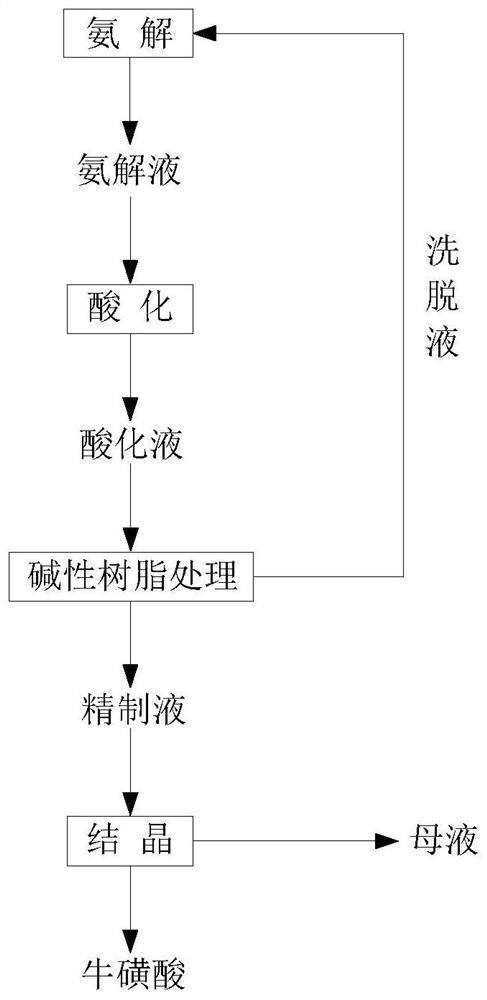

图1为本发明实施方式一的生产方法示意图;

图2为牛磺酸随溶液pH值的解离曲线;

图3为本发明实施方式二的生产方法示意图;

图4为本发明实施方式三的生产方法示意图。

具体实施方式

以下将结合附图说明对本发明提供的牛磺酸的结晶方法作进一步说明。

在牛磺酸的制备过程中,申请人经过长期而深入的研究后发现,牛磺酸结晶产率较低的原因之一在于:经酸化后的酸化液中含有的二牛磺酸碱金属盐、三牛磺酸碱金属盐等物质,会使得牛磺酸结晶过程中溶液变得粘稠,不利于牛磺酸的结晶分离。

为此,本发明提供的牛磺酸的结晶方法可以有效分离掉酸化液中的二牛磺酸碱金属盐、三牛磺酸碱金属盐等物质,以降低牛磺酸结晶过程中溶液的粘稠度,从而提高牛磺酸的结晶产率。

实施方式一:

如图1所示,本实施方式提供的牛磺酸的结晶方法,包括:

(1)提供羟乙基磺酸碱金属盐,将所述羟乙基磺酸碱金属盐进行氨解,得到氨解液;

(2)将所述氨解液进行酸化,得到pH≤8的酸化液;

(3)采用碱性树脂对所述酸化液进行处理,得到精制液;

(4)将所述精制液进行结晶,得到牛磺酸。

步骤(1)中,所述羟乙基磺酸碱金属盐包括羟乙基磺酸钠、羟乙基磺酸钾、羟乙基磺酸锂中的至少一种,优选为羟乙基磺酸钠。

所述氨解的反应条件为:温度范围200℃~290℃,压力范围10MPa~20MPa。

在氨解后,还包括脱氨,以得到所述氨解液。可以理解,所述氨解液除了包括牛磺酸碱金属盐外,还包括乙二醇、羟乙基磺酸碱金属盐、二牛磺酸碱金属盐和三牛磺酸碱金属盐等物质。

步骤(2)中,采用硫酸、亚硫酸、盐酸等酸性溶液对所述氨解液进行酸化,所得到的酸化液中,除了牛磺酸外,还包括环氧乙烷的副产物乙二醇、未反应的羟乙基磺酸碱金属盐、二牛磺酸碱金属盐和三牛磺酸碱金属盐两种氨解副产物以及酸化过程中所产生的硫酸盐、亚硫酸盐、盐酸盐等无机盐。

结合图2所示,牛磺酸的pH为5左右,等电点为5.12,而在这些成分中,硫酸根、亚硫酸根、盐酸根、二牛磺酸根、三牛磺酸根、羟乙基磺酸根的阴离子的酸性都大于牛磺酸根,所以,这些物质的等电点均小于5.12,如二牛磺酸根的等电点在2左右。

同时,当所述酸化液的pH小于等于8时,牛磺酸主要以阳离子和两性离子状态存在,而二牛磺酸碱金属盐、三牛磺酸碱金属盐、羟乙基磺酸碱金属盐和无机盐均以阳离子和阴离子状态存在。

因此,步骤(3)中,利用这些物质的等电点的规律和物质的存在状态,采用碱性树脂对pH≤8的酸化液进行处理。具体地,在该处理过程中,碱性树脂只吸附阴离子,即,牛磺酸能以分子形式存在,并直接通过碱性树脂,而其它物质如二牛磺酸根、三牛磺酸根、羟乙基磺酸根、无机盐的阴离子如硫酸根、盐酸根等则被选择性吸附在碱性树脂上。

在碱性树脂选择性吸附的过程中,如果碱性树脂的碱性过强,也可能会对牛磺酸产生吸附,为避免这一现象的发生,所述碱性树脂优选为弱碱性树脂,更为优选地,所述弱碱性树脂含有弱碱性基团,所述基团为伯胺基、仲胺基或者叔胺基。

相应地,弱碱性树脂一般需要在中性或偏酸性条件下才会有效果,而物质中对应的酸性越强的阴离子,越容易被吸附,所以,在一些实施例中,所述酸化液的pH优选为2~7,更优选为2~5。

具体地,步骤(3)的具体过程为:使所述酸化液以6mL/min~15mL/min的流速通过含有所述碱性树脂的装置。

碱性树脂对酸化液中的羟乙基磺酸根、二牛磺酸根、三牛磺酸根、硫酸根、盐酸根等物质吸附率可以达到90%以上,所以,步骤(3)得到的精制液中羟乙基磺酸碱金属盐、二牛磺酸碱金属盐、三牛磺酸碱金属盐、无机盐等物质的含量非常低,从而,在步骤(4)结晶过程中溶液的粘稠程度大幅度降低,不仅简化了牛磺酸结晶的操作工序,而且提高了牛磺酸结晶的产率,同时,极大的降低了牛磺酸中的无机盐含量,提高了牛磺酸的纯度。

具体地,所述结晶的方法包括间歇结晶和连续结晶等,其中,所述间歇结晶时溶液中牛磺酸的质量浓度为30%~70%,温度为25℃~30℃,连续结晶时溶液中牛磺酸的质量浓度为40%~60%,温度为50℃~70℃。

值得进一步说明的是:步骤(3)采用碱性树脂对pH≤8的酸化液进行处理时,碱性树脂中的氢氧根离子被交换成其它酸性阴离子,使得碱性树脂形成强酸弱碱性树脂,显酸性。所以,在碱性树脂对pH≤8的酸化液处理之后,还包括用碱性溶液清洗所述碱性树脂,清洗后,氢氧根离子又将酸性阴离子交换出来,恢复成弱碱性树脂重复使用,并得到洗脱液。

其中,碱性溶液包括氨水、碱溶液中的一种。当碱性溶液为氨水时,所述洗脱液包括二牛磺酸铵、三牛磺酸铵、硫酸铵等,当碱性溶液为碱溶液时,所述洗脱液包括二牛磺酸碱金属盐、三牛磺酸碱金属盐、无机盐等。

为了提高氨解的收率,所述洗脱液可直接循环至步骤(1)进行氨解。此时,考虑到用碱溶液清洗时,洗脱液中的物质成分与氨解反应中的相同,所以,优选采用碱溶液进行清洗,且进一步优选为氢氧化钠溶液,碳酸钠的水溶液等。

进一步地,所述洗脱液循环至步骤(1)之前,还包括对所述洗脱液进行脱盐的步骤,以除去大部分无机盐,防止无机盐形成累积而堵塞设备。

进一步地,步骤(4)结晶后剩余的母液可以进一步循环使用。

在该实施方式中,酸化液在步骤(3)经过碱性树脂吸附处理之后,羟乙基磺酸碱金属盐、二牛磺酸碱金属盐、三牛磺酸碱金属盐、无机盐等物质的阴离子都被吸附在碱性树脂上,而金属阳离子(如钠离子)仍能通过碱性树脂而存在于精制液中,并与牛磺酸根离子形成牛磺酸碱金属盐而降低牛磺酸的结晶产率。

所以,本发明为了避免金属阳离子与牛磺酸根离子形成牛磺酸钠而降低牛磺酸的结晶产率,还提供实施方式二和实施方式三,以去除金属阳离子。

实施方式二:

本实施方式在实施方式一的基础上,步骤(3)中,所述碱性树脂对所述酸化液处理之后,还包括采用第一酸性树脂进行处理。从而,通过第一酸性树脂上的氢离子进一步与金属阳离子发生交换,金属阳离子被吸附到第一酸性树脂上,氢离子交换下来,使得所述酸化液中的羟乙基磺酸碱金属盐、二牛磺酸碱金属盐、三牛磺酸碱金属盐、无机盐分别通过步骤(3)的碱性树脂和第一酸性树脂被吸附,以得到杂质含量非常少的精制液。进而,提高步骤(4)中牛磺酸的结晶产率。

具体地,采用第一酸性树脂进行处理的具体过程为:使碱性树脂处理之后的预精制液以6mL/min~15mL/min的流速通过含有所述第一酸性树脂的装置。

进一步地,步骤(3)中,所述第一酸性树脂处理之后,还包括用酸性溶液清洗所述第一酸性树脂,以使酸溶液中的氢离子将第一酸性树脂上的金属离子交换下来,恢复第一酸性树脂的酸性,同时还得到无机盐,该无机盐可转化为可以利用的原料,实现物质的循环利用,节省成本。

实施方式三:

本实施方式在实施方式一的基础上,在步骤(2)中,采用第二酸性树脂对所述氨解液进行酸化,即,通过第二酸性树脂上的氢离子与氨解液中的金属阳离子发生交换,金属阳离子被吸附到第一酸性树脂上,得到的酸化液中包括牛磺酸、二牛磺酸、三牛磺酸、羟乙基磺酸等,同时避免了硫酸盐、亚硫酸盐、盐酸盐等无机盐的生成。

进一步地,所述第二酸性树脂对所述氨解液进行酸化后,还包括用酸性溶液,优选为SO

以下,将通过以下具体实施例对本发明提供的牛磺酸的结晶方法做进一步的说明。

实施例1

称取42.45g羟乙基磺酸钠,用350g饱和氨水溶解,进入氨化反应器,温度升至200℃,压力升至20MPa,反应1小时后,闪蒸除氨,得到氨解液。氨解液用浓硫酸酸化至pH为5.0,得到酸化液。酸化液进入弱碱性树脂柱过柱,以7mL/min流速流出,得到308.45g的精制液。将精制液升温至60℃,在-0.06~-0.08MPa真空度下减压浓缩至牛磺酸为60%浓度,再缓慢降温至25℃,保温1小时后,过滤,干燥滤饼,得到25.94g牛磺酸粗品。

弱碱性树脂用300g饱和氨水进行洗脱,洗脱液套用至下一批氨解反应中。得到的牛磺酸粗品含量为98.0%,结晶收率为92.1%,同时二牛磺酸、三牛磺酸和羟乙基磺酸的总吸附率达到97.2%。

实施例2

称取42.45g羟乙基磺酸钠,用348g饱和氨水溶解,进入氨化反应器,温度升至280℃,压力升至18MPa,反应1小时后,闪蒸除氨,得到氨解液。氨解液用浓硫酸酸化至pH为8.0,得到酸化液。酸化液进入强碱性树脂柱过柱,以7mL/min流速流出,得到305.86g的精制液。将精制液升温至60℃,在-0.06~-0.08MPa真空度下减压浓缩至牛磺酸为50%浓度,再缓慢降温至30℃,保温1小时后,过滤,干燥滤饼,得到25.07g牛磺酸粗品。

强碱性树脂用290g1%NaOH水溶液进行清洗,洗脱液经脱盐、浓缩后套用至下一批氨解反应中。得到的牛磺酸粗品含量为99.1%,结晶收率为90%,同时二牛磺酸、三牛磺酸和羟乙基磺酸的总吸附率达到94.6%。

实施例3

称取42.45g羟乙基磺酸钠,用350g饱和氨水溶解,进入氨化反应器,温度升至250℃,压力升至14MPa,反应1小时后,闪蒸除氨,得到氨解液。氨解液用浓硫酸酸化至pH为7.0,得到酸化液。酸化液进入弱碱性树脂柱过柱,以7mL/min流速流出,得到311.23g的预精制液。预精制液进入强酸性树脂柱,以7mL/min流速流出,得到精制液。再将精制液升温至70℃,在-0.06~-0.08MPa真空度下减压浓缩至牛磺酸为65%浓度,缓慢降温至30℃,保温1小时后,过滤,干燥滤饼,得到27.38g牛磺酸粗品。

弱碱性树脂用300g饱和氨水进行清洗,洗脱液套用至下一批氨解反应中。强酸性树脂用200mL1%硫酸清洗,产生少量硫酸钠。得到的牛磺酸粗品含量为98.2%,结晶收率为97.4%,同时二牛磺酸、三牛磺酸和羟乙基磺酸的总吸附率达到95.3%。

实施例4

称取42.45g羟乙基磺酸钠,用355g饱和氨水溶解,进入氨化反应器,温度升至230℃,压力升至17MPa,反应1小时后,闪蒸除氨,得到氨解液。氨解液用浓硫酸酸化至pH为7.0,得到酸化液。酸化液进入弱碱性树脂柱过柱,以7mL/min流速流出,得到313.65g的预精制液。预精制液进入弱酸性树脂柱,以7mL/min流速流出,得到精制液。再将精制液升温至65℃,在-0.06~-0.08MPa真空度下减压浓缩至牛磺酸为60%浓度,缓慢降温至25℃,保温1小时后,过滤,干燥滤饼,得到26.40g牛磺酸粗品。

弱碱性树脂用290g1%NaOH进行清洗,洗脱液经脱盐、浓缩后套用至下一批氨解反应中。弱酸性树脂用200mL1%硫酸再生,产生少量硫酸钠。得到的牛磺酸粗品含量为99.0%,结晶收率为94.7%,同时二牛磺酸、三牛磺酸和羟乙基磺酸的总吸附率达到94.8%。

实施例5

称取42.45g羟乙基磺酸钠,用350g饱和氨水溶解,进入氨化反应器,温度升至230℃,压力升至19MPa,反应1小时后,闪蒸除氨,得到氨解液。氨解液进入弱酸性树脂柱,酸化至pH为6.0,得到酸化液。酸化液再进入弱碱性树脂柱过柱,以7mL/min流速流出,得到310.26g的精制液。将精制液升温至60℃,在-0.06~-0.08MPa真空度下减压浓缩至牛磺酸为50%浓度,再缓慢降温至20℃,保温1小时后,过滤,干燥滤饼,得到25.26g牛磺酸粗品。

弱碱性树脂用280g2%碳酸钠水溶液进行清洗,洗脱液经脱盐、浓缩后套用至下一批氨解反应中。弱酸性树脂用亚硫酸清洗,清洗液套用到加成反应中。得到的牛磺酸粗品含量为99.2%,结晶收率为90.8%,同时二牛磺酸、三牛磺酸和羟乙基磺酸的总吸附率达到96.2%。

实施例6

称取42.45g羟乙基磺酸钠,用350g饱和氨水溶解,进入氨化反应器,温度升至240℃,压力升至18MPa,反应1小时后,闪蒸除氨,得到氨解液。氨解液进入弱酸性树脂柱,酸化至pH为5.0,得到酸化液。酸化液再进入弱碱性树脂柱过柱,以7mL/min流速流出,得到309.58g的精制液,将精制液升温至70℃,在-0.06~-0.08MPa真空度下减压浓缩至牛磺酸为40%浓度,再缓慢降温至20℃,保温1小时后,过滤,干燥滤饼,得到25.02g牛磺酸粗品。

弱碱性树脂用300g饱和氨水进行清洗,洗脱液套用至下一批氨解反应中。弱酸性树脂用亚硫酸清洗,清洗液套用到加成反应中。得到的牛磺酸粗品含量为99.3%,结晶收率为90%,同时二牛磺酸、三牛磺酸和羟乙基磺酸的总吸附率达到97.0%。

对比例1

称取42.45g羟乙基磺酸钠,用350g饱和氨水溶解,进入氨化反应器,温度升至200℃,压力升至20MPa,反应1小时后,闪蒸除氨,得到氨解液。氨解液用浓硫酸酸化至pH为5.0,得到酸化液。将酸化液升温至60℃,在-0.06~-0.08MPa真空度下减压浓缩至牛磺酸为60%浓度,再缓慢降温至25℃,此时体系基本凝固,无法过滤。

对比例2

称取42.45g羟乙基磺酸钠,用350g饱和氨水溶解,进入氨化反应器,温度升至200℃,压力升至20MPa,反应1小时后,闪蒸除氨,得到氨解液。氨解液用浓硫酸酸化至pH为7.0,得到酸化液。将酸化液升温至60℃,在-0.06~-0.08MPa真空度下减压浓缩至牛磺酸为30%浓度,再缓慢降温至25℃,保温1小时后,过滤,干燥滤饼,得到21.05g牛磺酸粗品。得到的牛磺酸粗品含量为90.1%,收率为52.9%。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 牛磺酸的结晶方法

- 牛磺酸及其重结晶方法