一种接杆钢珠弹簧全自动铆合机

文献发布时间:2023-06-19 11:17:41

【技术领域】

本发明属于自动组装设备技术领域,特别是涉及一种接杆钢珠弹簧全自动铆合机。

【背景技术】

现有技术中,工具接杆采用人工取放钢珠和弹簧,存在丢失钢珠、弹簧现象,生产效率慢,产品合格率偏低等现象;且人工放料,无法判断工具铆压口方向,当遇到方向不正确时需停机人工将工具的方向调整至设备所需方向,这样使得设备运转效率低,人工浪费大,合格率低。

因此,有必要提供一种新的接杆钢珠弹簧全自动铆合机来解决上述问题。

【发明内容】

本发明的主要目的在于提供一种接杆钢珠弹簧全自动铆合机,实现了接杆钢珠弹簧的自动组装,不会存在组件漏装现象,且大大提高了组装效率和组装质量。

本发明通过如下技术方案实现上述目的:一种接杆钢珠弹簧全自动铆合机,其包括接杆移载流道、沿所述接杆移载流道方向设置的接杆角度矫正单元、弹簧供料单元、钢珠供料单元、对接所述弹簧供料单元和所述钢珠供料单元的分料错位单元、将所述分料错位单元中的钢珠和弹簧顶入到接杆收纳孔中的顶入机构、将钢珠铆接在接杆收纳孔中的铆压单元。

进一步的,所述接杆移载流道包括位于下方的第一滑槽流道、位于上方的第二滑槽流道,所述第二滑槽流道固定在一可上下运动的第一活动板上,通过所述第一活动板上下运动调节所述第二滑槽流道表面与所述第一滑槽流道之间的高度差,以适用于不同规格的产品。

进一步的,所述第一活动板上固定设置有定位送料机构,所述接杆移载流道的下方设置有与所述定位送料机构配合的定位机构;所述定位送料机构包括第一气缸、受所述第一气缸驱动沿所述接杆移载流道方向移动的第二活动板、固定在所述第二活动板上的第二气缸、受所述第二气缸驱动垂直于所述接杆移载流道方向移动的第三活动板、固定在所述第三活动板上的第一定位卡板;所述第一定位卡板上沿所述接杆移载流道方向设置有若干定位收纳槽,所述定位收纳槽与接杆角度矫正工位、弹簧压入工位、钢珠压入工位、钢珠铆接工位对应设置。

进一步的,在所述第二滑槽流道上设置有限位挡板,所述接杆移载流道的下方设置有将产品向上顶出抵持所述限位挡板的上顶机构;所述上顶机构包括若干进行上下运动的顶杆,所述顶杆与弹簧压入工位、钢珠压入工位、钢珠铆接工位对应设置。

进一步的,所述接杆角度矫正单元包括固定在所述第一活动板上的第四气缸、受所述第四气缸驱动进行上下运动的第四活动板、固定在所述第四活动板上的第二驱动件、受所述第二驱动件驱动进行旋转运动的矫正杆。

进一步的,所述第一活动板上对应于所述接杆角度矫正单元位置设置有隔离出一个独立接杆的挡料机构;所述挡料机构包括前挡料单元与后挡料单元,所述前挡料单元与所述后挡料单元的距离大于一个接杆头部直径且小于两个接杆头部直径。

进一步的,所述分料错位单元包括固定块、在所述固定块内沿所述接杆移载流道方向移动的分料块,所述固定块包括两个相互平行竖向分布的挡板、由两个所述挡板围绕形成的滑槽,两个所述挡板上设置有位置对应的且前后贯通的第一导入孔与第二导入孔,靠近所述弹簧供料单元输出端一侧的所述挡板上设置有与所述弹簧供料单元对接的收纳槽,所述分料块在所述滑槽内滑动。

进一步的,所述分料块上设置有通过左右运动在所述收纳槽对接位置和所述第一导入孔对接位置之间来回切换的第一分料槽、通过左右运动在所述钢珠供料单元输出口对接位置和所述第二导入孔对接位置之间来回切换的第二分料槽。

进一步的,所述顶入机构包括第六气缸、受所述第六气缸驱动进行前后运动的驱动板、与所述驱动板固定连接的支撑座、固定在所述支撑座上且分别与所述第一导入孔、所述第二导入孔对应设置的第一顶入杆与第二顶入杆;所述驱动板上设置有导向滑槽,所述分料块上设置有穿过所述导向滑槽的传动杆,通过所述驱动板的前后运动实现所述分料块的左右运动。

进一步的,所述铆压单元包括第六气缸、一端铰接在所述第六气缸活动端的杠杆臂、与所述杠杆臂另一端铰接的连杆、与所述连杆另一端铰接的铆压杆以及固定在所述铆压杆端部的铆压头,所述杠杆臂上通过一销轴可旋转的架设在一固定支架上。

与现有技术相比,本发明一种接杆钢珠弹簧全自动铆合机的有益效果在于:实现了接杆钢珠弹簧的自动组装,不会存在组件漏装现象,且大大提高了组装效率和组装质量;将产品移载流道设置成两部分,底部为固定式、上部为活动式,可以根据接杆规格大小灵活调整两个移载流道之间的高度差,大大提高了设备的通用性;带有接杆角度调整功能,保障了接杆组装的准确性。

【附图说明】

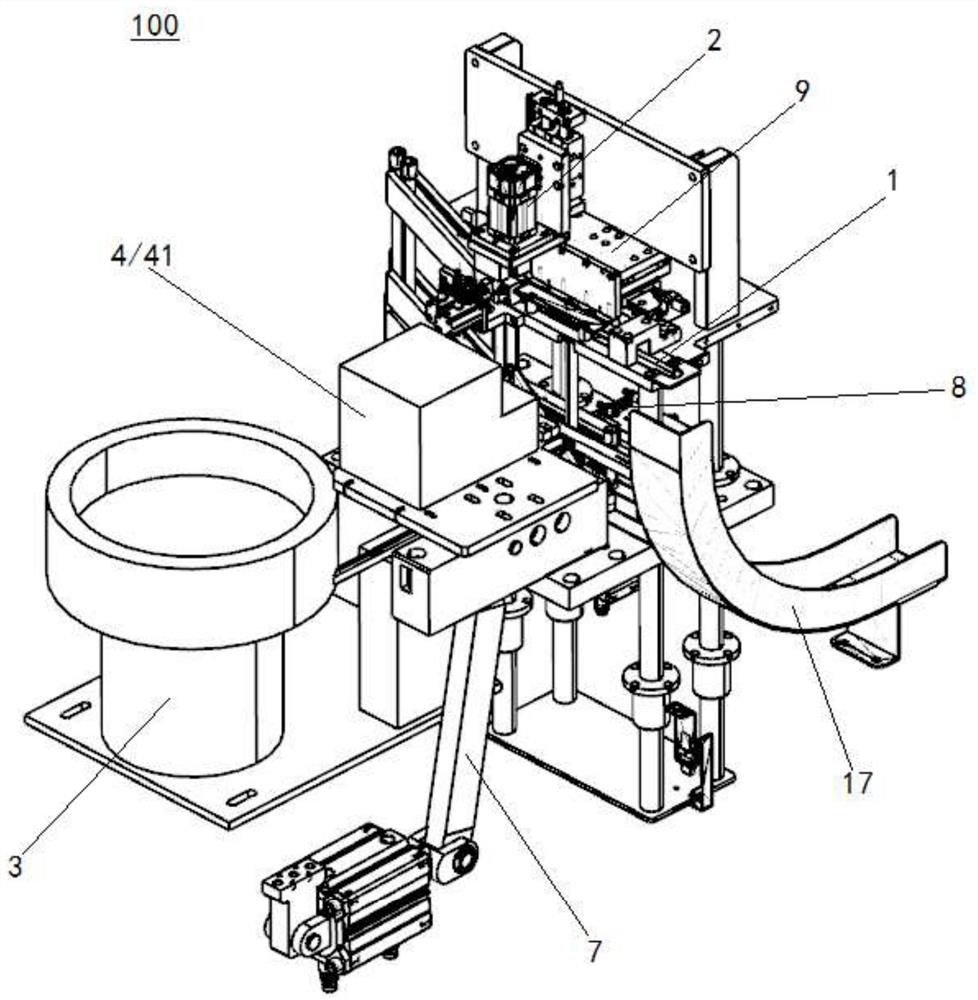

图1为本发明实施例的结构示意图;

图2为本发明实施例中接杆移载流道与接杆角度矫正单元的结构示意图;

图3为本发明实施例中定位送料机构与挡料机构的结构示意图;

图4为本发明实施例中定位机构、顶入机构以及分料错位单元的结构示意图;

图5为本发明实施例中顶入机构与分料错位单元的结构示意图;

图6为本发明实施例中铆压单元的结构示意图;

图中数字表示:

100接杆钢珠弹簧全自动铆合机;200接杆;

1接杆移载流道,11第一滑槽流道,12第二滑槽流道,13限位挡板,14第一活动板,15第一驱动件,16挡料机构,161前挡料单元,162后挡料单元,163第五气缸,164挡料块,17收料流道;

2接杆角度矫正单元,21第四气缸,22第四活动板,23第二驱动件,24矫正杆;

3弹簧供料单元;4钢珠供料单元,41钢珠收纳盒;

5分料错位单元,51固定块,511挡板,512滑槽,513第一导入孔,514第二导入孔,515收纳槽,52分料块,521第一分料槽,522第二分料槽,523传动杆;

6顶入机构,61第六气缸,62驱动板,621导向滑槽,63支撑座,64第一顶入杆,65第二顶入杆;

7铆压单元,71第六气缸,72杠杆臂,73连杆,74铆压杆,75铆压头,76销轴,77固定支架;

8定位机构,81第二定位卡板;

9定位送料机构,91第一气缸,92第二活动板,93第二气缸,94第三活动板,95第一定位卡板,951定位收纳槽;

10上顶机构,101第三气缸,102顶杆。

【具体实施方式】

实施例:

请参照图1-图6,本实施例为一种接杆钢珠弹簧全自动铆合机100,其包括接杆移载流道1、沿接杆移载流道1方向设置的接杆角度矫正单元2、弹簧供料单元3、钢珠供料单元4、对接弹簧供料单元3和钢珠供料单元4的分料错位单元5、将分料错位单元5中的钢珠和弹簧顶入到接杆收纳孔中的顶入机构6、将钢珠铆接在接杆收纳孔中的铆压单元7以及设置在接杆移载流道1末端的收料流道17。

接杆移载流道1包括位于下方的第一滑槽流道11、位于上方的第二滑槽流道12。第一滑槽流道11与第二滑槽流道12包括位于前段的倾斜部分、与所述倾斜部分对接的水平部分。第一滑槽流道11与第二滑槽流道12末端的滑槽开口大于接杆的最大直径,使其能够向下掉落。

第二滑槽流道12固定在一可上下运动的第一活动板14上。第一滑槽流道11固定设置在一固定座上,通过第一活动板14上下运动可以调节第二滑槽流道12表面与第一滑槽流道11之间的高度差,使得产品架设在第二滑槽流道12中其底部的收纳孔始终保持在设定的高度,保证组装高度的位置固定,从而可以适用于多种不同规格的接杆组装,提高设备的通用性。

本实施例还包括驱动第一活动板14上下运动的第一驱动件15。

第一活动板14上还固定设置有定位送料机构9,定位送料机构9用于将接杆一根一根的分离开并在各个操作工位保持位置稳定。

定位送料机构9包括第一气缸91、受第一气缸91驱动沿接杆移载流道1方向移动的第二活动板92、固定在第二活动板92上的第二气缸93、受第二气缸93驱动垂直于接杆移载流道1方向移动的第三活动板94、固定在第三活动板94上的第一定位卡板95。第一定位卡板95上沿接杆移载流道1方向设置有若干定位收纳槽951。第一定位卡板95向前移动伸入至接杆移载流道1中,将各个接杆隔离成一根一根的,并限定在定位收纳槽951中,所述定位收纳槽951对应各个操作工位,如接杆角度矫正工位、弹簧压入工位、钢珠压入工位、钢珠铆接工位;保障在对接杆进行各个操作时,接杆的位置是固定不变的,从而保障组装的精准度;接杆在一个工位进行操作后通过第一定位卡板95的左右移动,将接杆输送至下一工位进行操作。

由于接杆的主体部分绝大多数都是杆状结构,在限定其转动时,是无法通过定位收纳槽951实现止转的,为了防止接杆角度矫正后,在后续组装过程中接杆角度发生转动导致组装失败,本实施例在接杆移载流道1的下方设置有上顶机构10,在第二滑槽流道12的水平部分设置有限定第二滑槽流道12中的产品向上顶升运动高度的限位挡板13。上顶机构10配合限位挡板13实现对接杆上下端的顶持,防止其发生转动,且还能保证接杆底部在每一次操作时保持在统一的高度位置,从而保障收纳孔的位置高度,提高组装精度。

上顶机构10包括第三气缸101、受第三气缸101驱动进行上下运动的顶杆102。上顶机构10中的顶杆102设置有多个且分别与弹簧压入工位、钢珠压入工位、铆接工位一一对应。上顶机构10可以设置成一个气缸驱动带动多个顶杆102同时运动,也可以设置成多个独立驱动单元,采用一个气缸对应驱动一个顶杆。

接杆角度矫正单元2包括固定在第一活动板14上的第四气缸21、受第四气缸21驱动进行上下运动的第四活动板22、固定在第四活动板22上的第二驱动件23、受第二驱动件23驱动进行旋转运动的矫正杆24。矫正杆24与接杆上端凹槽形状仿形且通过矫正杆24插入所述凹槽中实现旋转传动,从而实现接杆角度的调整,使得接杆尾部的收纳孔的开口朝外,方便后续组件的装入。

第一活动板14或第二滑槽流道12上对应于接杆角度矫正单元2位置设置有隔离出一个独立接杆的挡料机构16。挡料机构16包括前挡料单元161与后挡料单元162,前挡料单元161与后挡料单元162的距离大于一个接杆头部直径且小于两个接杆头部直径。前挡料单元161与后挡料单元162均包括第五气缸163、受第五气缸163驱动伸入接杆移载流道1内的挡料块164。

为了进一步的保障接杆位置的准确性,在接杆移载流道1的下方设置有与定位送料机构9配合的定位机构8。定位机构8包括第五气缸(图中未标识)、受第五气缸驱动垂直于接杆移载流道1方向移动的第二定位卡板81。第二定位卡板81上也设置有若干与第一定位卡板95中的定位收纳槽951一一对应卡槽。

弹簧供料单元3包括振动盘。钢珠供料单元4包括位于高位的钢珠收纳盒41、与钢珠收纳盒41对接且向分料错位单元5内导入的导料通道(图中未标识)。

分料错位单元5包括固定块51、在固定块51内沿接杆移载流道1方向移动的分料块52,固定块51包括两个相互平行竖向分布的挡板511、由两个挡板511围绕形成的滑槽512,两个挡板511上设置有位置对应且前后贯通的第一导入孔513与第二导入孔514,靠近弹簧供料单元3输出端一侧的挡板511上设置有与弹簧供料单元3对接的收纳槽515。分料块52上设置有通过左右运动在收纳槽515对接位置和第一导入孔513对接位置之间来回切换的第一分料槽521、通过左右运动在钢珠供料单元4输出口对接位置和第二导入孔514对接位置之间来回切换的第二分料槽522。上顶机构10中的顶杆102穿过固定块51,对顶杆102起到了导向作用。所述分料块52在所述滑槽512内滑动。

顶入机构6包括第六气缸61、受第六气缸61驱动进行前后运动的驱动板62、与驱动板62固定连接的支撑座63、固定在支撑座63上且分别与第一导入孔513、第二导入孔514对应设置的第一顶入杆64与第二顶入杆65。第一顶入杆64与第二顶入杆65通过插入第一导入孔513、第二导入孔514内分别将弹簧、钢珠顶入到接杆收纳孔中。

驱动板62上设置有导向滑槽621,分料块52上设置有穿过导向滑槽621的传动杆523。分料块52在导向滑槽621的导向作用下,通过驱动板62的前后运动实现了分料块52的左右运动。

铆压单元7包括第六气缸71、一端铰接在第六气缸71活动端的杠杆臂72、与杠杆臂72另一端铰接的连杆73、与连杆73另一端铰接的铆压杆74以及固定在铆压杆74端部的铆压头75,杠杆臂72上通过一销轴76可旋转的架设在一固定支架77上,且销轴76靠近连杆73一端,使得第六气缸71驱动端的作用力臂比作用端的作用力臂要大得多,从而可以使得第六气缸71通过其同等水平的压力水平提供出更大的铆压驱动力。铆压杆74限定在一个导向通槽内,使其只能进行前后运动,保障铆压头75只能进行前后铆压动作。

本实施例为一种接杆钢珠弹簧全自动铆合机100的工作原理为:

1)操作人员一次性放入多个接杆到接杆移载流道1中,位于前段倾斜部分的接杆在自身重力作用下自动的向水平部分转移;

2)当到达接杆角度矫正单元2位置时,前挡料单元161先伸出,然后后挡料单元162伸出,将最前端的接杆限定在设定区域内,后挡料单元162挡住后面的接杆,第一定位卡板95与第二定位卡板81伸出,将接杆限定住,然后接杆角度矫正单元2启动,矫正杆24带动接杆旋转至正确的角度位置;

3)前挡料单元162退回,第二定位卡板81缩回,第一定位卡板95带着接杆向右移动一个设定距离,然后第二定位卡板81伸出,第一定位卡板95后退向左移动;

4)前挡料单元162伸出,后挡料单元162退回,放下一个接杆进入,第一定位卡板95伸出,重复步骤2-3;

5)第一个接杆会被第一定位卡板95逐步移动至弹簧供料单元3和钢珠供料单元4位置,当到达该位置时,上顶机构10中的顶杆102会将接杆向上抵持住限位挡板13,然后分料块52移动至顶入位置,第一顶入杆64与第二顶入杆65伸出分别穿过第一导入孔513、第二导入孔514,在两个工位将依次弹簧、钢珠顶入到接杆的收纳孔中;

6)依次被压入弹簧和钢珠的接杆下一步会移动至铆压单元7位置,当到达该位置时,第六气缸71驱动铆压头75将钢珠铆紧在接杆中,完成接杆组装;

7)然后接杆移动至接杆移载流道1末端,落入收料流道17进行收料。

本实施例一种接杆钢珠弹簧全自动铆合机100的有益效果在于:实现了接杆钢珠弹簧的自动组装,不会存在组件漏装现象,且大大提高了组装效率和组装质量;将产品移载流道设置成两部分,底部为固定式、上部为活动式,可以根据接杆规格大小灵活调整两个移载流道之间的高度差,大大提高了设备的通用性;带有接杆角度调整功能,保障了接杆组装的准确性。

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种接杆钢珠弹簧全自动铆合机

- 一种接杆钢珠弹簧全自动铆合机