一种冲压件和料架的管理系统及方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及汽车制造供应链领域,具体是一种冲压件和料架的管理系统及方法。

背景技术

现阶段整车制造企业的厂内冲压件管理方法,普遍采用仓储管理系统(WMS),冲压件出入库和库内管理普遍采用人工用扫描枪扫描条码的方法进行管理。库存数据易因人为漏扫的库存造成的库存偏差,仍需要现场人工盘点实物库存,难以获得精确和实时的库存数据。

此外,上述方法在冲压件现场操作时,因缺少零件位置信息寻找零件时间较长,长期未被寻获冲压件存在闲置、丢失和先进后出风险。

除此以外,该方法未对需要回收使用的冲压件料架进行管理,整车制造企业普遍以人工寻找和盘点方式进行管理,空闲料架数量易因未被寻获造成可用料架短缺和闲置浪费。所以人们需要一种冲压件和料架的管理系统及方法来解决上述问题。

发明内容

本发明的目的在于提供一种冲压件和料架的管理系统及方法,以解决现有技术中的问题。

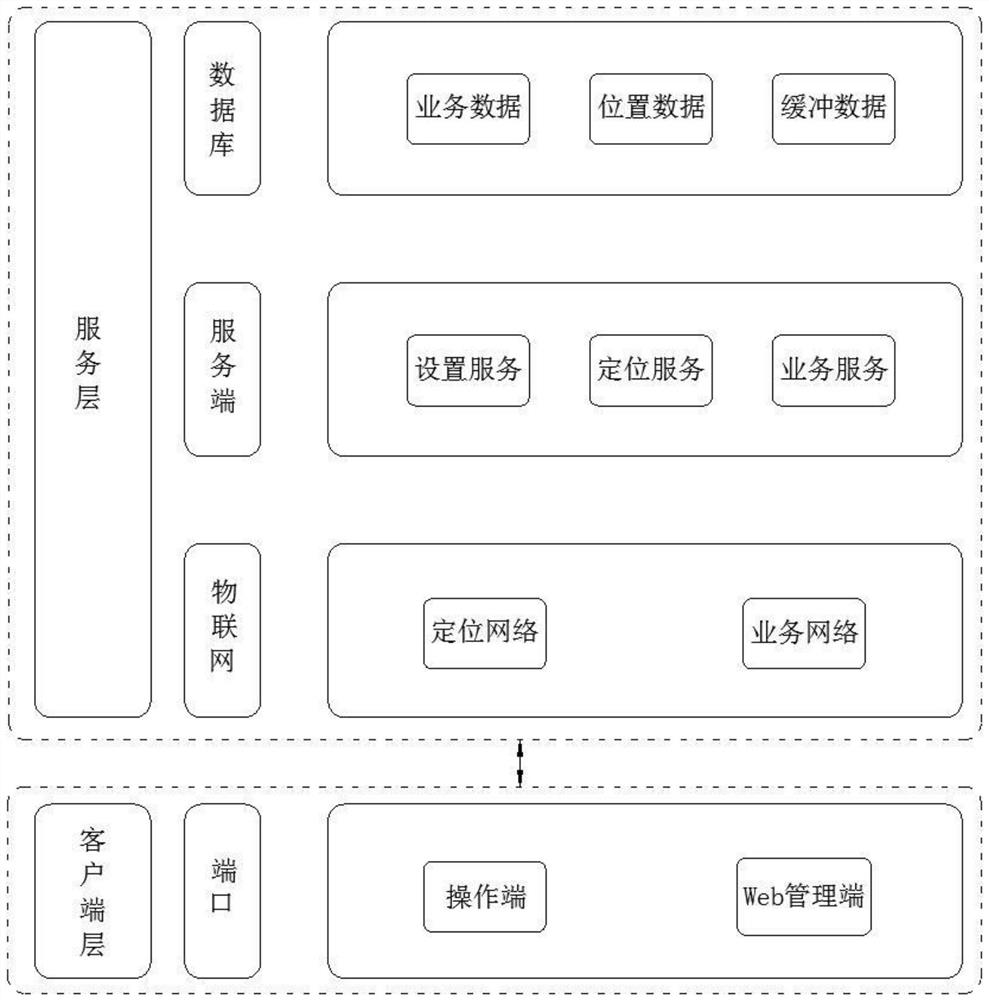

为实现上述目的,本发明提供了一种冲压件和料架的管理系统,包括服务层和客户端层,所述服务层包括数据库、服务端和物联网,所述数据库包括业务数据、位置数据和缓冲数据,所述数据库用于存储服务端产生的数据,所述业务数据用于存储业务服务中的数据,所述位置数据用于存储定位服务中的数据,所述缓冲数据用于储存未入库的待定数据,所述服务端用于管理冲压件的实时位置信息,所述物联网用于建立服务层与客户端层之间的连接,所述客户端层包括端口,所述端口用于采集冲压件物料信息和输入预设信息,推送预警信息。

进一步的,所述服务端包括设置服务、定位服务和业务服务,所述设置服务用于录入和维护基础数据,所述基础数据包括厂区坐标系和车间、仓库、料架回收区和各区域的电子围栏界限;料架与标签ID的关联数据;报警规则;所述定位服务用于获取定位标签定位的位置信息;所述业务服务包括判断模块、报表模块和报警模块,

进一步的,所述判断模块根据定位服务获取到的定位标签的位置信息以及设置服务提供的电子围栏界限,判断关联零件和料架所处的电子围栏区域,通过冲压件所在区域判断其状态属于待定库存、仓储库存还是线边库存,通过料架所在区域判断其状态属于使用中、空闲中还是可使用;

进一步的,所述报表模块根据判断模块提供的零件和料架状态信息,以及设置服务提供的零件型号数量和料架型号,计算不同状态的冲压件与料架的数量,生成相应报表;

进一步的,所述报警模块,根据设置服务提供的报警规则以及报表模块提供的冲压件库存报表,对库存短缺、库存溢出风险,零件长库存、后进先出等问题进行报警,报警信息输出至管理端。

进一步的,所述物联网中,所述定位网络用于反馈冲压件使用时或冲压件在料架厂区内的实时位置;所述业务网络用于反馈冲压件使用时定位标签对应的数据信息,建立物料库存系统。

进一步的,所述端口包括操作端和管理端,所述操作端用于输入预设信息和采集冲压件物料信息;所述操作端包括手持PDA,可进行冲压件物料信息录入;所述管理端用于查阅库存信息,规划物料使用;所述管理端包括可视化平台,通过显示器呈现冲压件物料的信息、位置,可视化平台通过显示器可以精确反馈物料当前的位置信息,引导现场人员的物流操作,降低寻找物料的时间。

一种冲压件和料架的管理方法,包括以下步骤:

S1:标签绑定:冲压件生产装箱后,服务层中设置冲压件与定位标签的临时关联,冲压件计入待定库存,系统生成相应入库任务并与定位标签关联;

S2:正式库存确认:服务层以预设频率扫描缓冲库中的定位标签,定位进入缓冲库区域的定位标签,根据关联冲压件数据生成冲压件入库记录,记录入库时间与定位标签关联,扣除待定库存,计入仓储正式库存,并生成仓储正式库存报表;

S3:库位记录确认:服务层以预设频率扫描缓冲库中的定位标签,定位进入缓冲库区域的定位标签,根据标签定位以及关联冲压件数据生成库位记录;

S4:线边库存盘点:服务层以预设频率扫描车身车间,定位车身车间区域的定位标签,形成线边库存。服务层对接车身车间EMS系统,获取车身车间生产计划,并与线边库存对比,线边库存不足时,通过管理端推送报警信息;

S5:零件移库:当线边库存不足时,操作人员通过管理端发起零件移库指令,零件由缓冲库通过工厂道路运输至车身车间零件库,服务层以预设频率扫描缓冲库、道路和车身车间,实时定位移库零件,根据零件当前所在位置更新库位记录;

S6:线边定位:服务层以预设频率扫描车身车间线边库存,零件进入车身车间线边库后根据关联零件数据生成冲压件上线记录,扣除仓储正式库存,计入线边库存,并生成线边库存报表;

S7:料架回收:服务层以预设频率扫描料架回收区,定位进入回收区的定位标签,解除定位标签与冲压件的临时关联,扣除线边库存,并更新线边库存报表,料架计入空闲数量;服务层以预设频率扫描料架存储区,定位进入料架存储区的定位标签,扣除料架空闲数量,计入料架可用数量,同时生成空闲料架和可用料架数量报表。

进一步的,步骤S6中,还包括以下工况:

退货:料架中零件消耗完需要退货时,操作人员通过管理端发起退货流程,提供退货数量信息,退货数增加至缓冲库中;

翻包:针对材料质量问题需要退货的情况,发起翻包流程,服务层中冻结料架信息,重新建立标签进入缓冲库。

服务层中,只有绑定、退货两个环节需要使用手持PDA设备进行输入,系统实现冲压件入库、移库、定位、回收全自动,减少人工扫码出入库环节,降低漏扫和错扫造成的库存偏差,提高冲压件库存实时性和准确性。

进一步的,步骤S1中,若冲压件在预设时间内未离开车间,则预警零件闲置;

步骤S1中,若标签进入缓冲库区域但标签ID未关联入库任务,则预警物料非法越界,通过管理端推送预警时间;

进一步的,步骤S2中,若冲压件在预设时间内离开车间未进入仓库,则通过管理端预警零件闲置;

若入库任务长期为关闭冲压件闲置预警,则向管理端推送展示标签关联的冲压件的零件信息与位置信息,预警在标签进入缓冲库区域后自动关闭;

进一步的,步骤S3中,若冲压件在预设时间内未离开仓库,则通过管理端预警零件闲置;

步骤S4中,若仓储正式库存低于预设临界值,则通过管理端预警库存短缺;

步骤S5中,若冲压件无S3的入库记录,则通过管理端预警冲压件非法越界;

更进一步的,步骤S6中,若冲压件无S4的上线记录,则通过管理端预警冲压件非法越界;

步骤S7中,若料架在预设时间内未离开料架回收区进入料架存储区,则通过管理端预警料闲置。

与现有技术相比,本发明的有益效果为:

1、本发明通过实时定位标签所处区域,判断其是否带料,并根据标签关联冲压件型号与数量实时统计冲压件库存,减少人工扫码出入库环节,降低漏扫和错扫造成的库存偏差,提高冲压件库存实时性和准确性;

2、本发明通过实时定位标签所处区域,判断其是否空闲,并根据标签关联料架型号实时统计料架数量,降低漏扫和错扫造成的库存偏差,提高冲压件库存实时性和准确性;

3、本发明通过定位标签与冲压件和料架的关联关系,通过可视化平台精确反映物料当前位置信息,引导现场人员的物流操作,降低寻找物料时间;通过管理平台预警物料闲置和非法越界,降低物料先进后出,长期闲置和遗失风险;

4、本发明中的系统服务端中,系统以料架为单位,记录零件的型号、数量、在库状态、精确位置、入库时间、出库时间、零件批次,在物料可视化平台呈现。物料可视化系统与车身生产车间EMS系统、PMC管理平台系统实现交互,系统中的料架匹配装配车辆的ID信息并反馈,实现各系统信息的互通,服务端中,只有绑定、退货两个个环节需要使用PDA设备进行输入,系统实现零件入库、移库、定位、回收全自动,线边库存不足自动报警,体现高自动化。

附图说明

图1为本发明一种冲压件和料架的管理系统中的厂区定位系统的构成示意图;

图2为本发明一种冲压件和料架的管理方法的步骤流程示意图;

图3为本发明一种冲压件和料架的管理系统服务层与定位标签连接示意图。

具体实施方式

下为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

实施例:一种冲压件和料架的管理系统中的厂区定位系统,采取UWB定位技术,由140个定位基站、覆盖车身车间、冲压车间及部分厂区道路,实现在钢结构较多(影响定位精度)的车间的二维定位,能实时获取定位标签具体位置。光纤同步器及系统刷新率达到8000HZ,最多可同时定位8000个定位标签。UWB定位精度可达到0.1m,以满足现场精确定位。

如图1所示,一种冲压件和料架的管理系统,包括服务层和客户端层,服务层包括数据库、服务端和物联网,数据库包括业务数据、位置数据和缓冲数据,数据库用于存储服务端产生的数据,业务数据用于存储业务服务中的数据,位置数据用于存储定位服务中的数据,缓冲数据用于储存未入库的待定数据,服务端用于管理冲压件的实时位置信息,物联网用于建立服务层与客户端层之间的连接,客户端层包括端口,端口用于采集冲压件物料信息和输入预设信息,推送预警信息;

所述服务层与客户端层电性连接,所述服务层与数据库、服务端和物联网电性连接,所述数据库与服务端电性连接,所述服务端与物联网电性连接,所述客户端层与端口电性连接;

如图3所示,服务层通过光纤同步器和基站与每一定位标签卡进行无线通信连接。

服务端包括设置服务、定位服务和业务服务,设置服务用于录入和维护基础数据,基础数据包括厂区坐标系和车间、仓库、料架回收区和各区域的电子围栏界限;料架与标签ID的关联数据;报警规则;定位服务用于获取定位标签定位的位置信息;业务服务包括判断模块、报表模块和报警模块,

判断模块根据定位服务获取到的定位标签的位置信息以及设置服务提供的电子围栏界限,判断关联零件和料架所处的电子围栏区域,通过冲压件所在区域判断其状态属于待定库存、仓储库存还是线边库存,通过料架所在区域判断其状态属于使用中、空闲中还是可使用;

报表模块根据判断模块提供的零件和料架状态信息,以及设置服务提供的零件型号数量和料架型号,计算不同状态的冲压件与料架的数量,生成相应报表;

报警模块,根据设置服务提供的报警规则以及报表模块提供的冲压件库存报表,对库存短缺、库存溢出风险,零件长库存、后进先出等问题进行报警,报警信息输出至管理端。

物联网中,定位网络用于反馈冲压件使用时或冲压件在料架厂区内的实时位置;业务网络用于反馈冲压件使用时定位标签对应的数据信息,建立物料库存系统。

端口包括操作端和管理端,操作端用于输入预设信息和采集冲压件物料信息;操作端包括手持PDA,可进行冲压件物料信息录入;管理端用于查阅库存信息,规划物料使用;管理端包括可视化平台,通过显示器呈现冲压件物料的信息、位置。

如图2所示,一种冲压件和料架的管理方法,包括以下步骤:

S1:标签绑定:冲压件生产装箱后,服务层中设置冲压件与定位标签的临时关联,冲压件计入待定库存,系统生成相应入库任务并与定位标签关联;

S2:正式库存确认:服务层以预设频率扫描缓冲库中的定位标签,定位进入缓冲库区域的定位标签,根据关联冲压件数据生成冲压件入库记录,记录入库时间与定位标签关联,扣除待定库存,计入仓储正式库存,并生成仓储正式库存报表;

S3:库位记录确认:服务层以预设频率扫描缓冲库中的定位标签,定位进入缓冲库区域的定位标签,根据标签定位以及关联冲压件数据生成库位记录;

S4:线边库存盘点:服务层以预设频率扫描车身车间,定位车身车间区域的定位标签,形成线边库存。服务层对接车身车间EMS系统,获取车身车间生产计划,并与线边库存对比,线边库存不足时,通过管理端推送报警信息;

服务层以预设频率扫描车身生产线区域,记录进入该区域内的标签ID,标签静止超过预设时间后,记录出库时间并与标签ID关联,同时按标签关联零件类型和数量扣除冲压件正式库存,并计入线边库存。

S5:零件移库:当线边库存不足时,操作人员通过管理端发起零件移库指令,零件由缓冲库通过工厂道路运输至车身车间零件库,服务层以预设频率扫描缓冲库、道路和车身车间,实时定位移库零件,根据零件当前所在位置更新库位记录;

服务层扫描线边库区域内的定位标签ID,生成车身库库存,与最低安全车身库库存规则比对,若车身库库存低于最低库存,通过管理端发送移库任务要求物流将指定类型和数量的冲压件从缓冲库移动至车身正式库存。现场人员通过零件类型在可视化地图上缓冲库内该零件的位置信息,进行操作。

S6:线边定位:服务层以预设频率扫描车身车间线边库存,零件进入车身车间线边库后根据关联零件数据生成冲压件上线记录,扣除仓储正式库存,计入线边库存,并生成线边库存报表;

服务层实时比对线边库存与预设的线边零件最低数量进行比对,若线边零件数量低于最低数量时发布零件上线任务,任务包括拉动零件的型号和数量,用户通过仓库地图查找该型号零件的位置进行驳运。

S7:料架回收:服务层以预设频率扫描料架回收区,定位进入回收区的定位标签,解除定位标签与冲压件的临时关联,扣除线边库存,并更新线边库存报表,料架计入空闲数量;服务层以预设频率扫描料架存储区,定位进入料架存储区的定位标签,扣除料架空闲数量,计入料架可用数量,同时生成空闲料架和可用料架数量报表。

在解除标签与零件信息绑定关系前,系统从线边零件数量中扣除相应型号与数量以维护正确的线边物料数量,以提高步骤S6中拉动任务的及时性;

服务层以预设频率扫描料架回收区,记录进入该区域内的标签ID,标签静止一段预设时间后,系统判断料架已空闲和回收,解除标签ID与零件信息的绑定关系,更新空闲料架数量。物流用户可在可视化平台上查找空闲料架的位置,将料架从回收区驳运回冲压车间,冲压用户根据实时空闲料架数量调整冲压件生产数量;

步骤S6中,还包括以下工况:

退货:料架中零件消耗完需要退货时,操作人员通过管理端发起退货流程,提供退货数量信息,退货数增加至缓冲库中;

翻包:针对材料质量问题需要退货的情况,发起翻包流程,服务层中冻结料架信息,重新建立标签进入缓冲库。

步骤S1中,若冲压件在预设时间内未离开车间,则预警零件闲置;

步骤S1中,若标签进入缓冲库区域但标签ID未关联入库任务,则预警物料非法越界,通过管理端推送预警时间;

该预警一般因没有进行步骤S1中的物料条码和标签ID关联,通过预警方式避免因为传统管理方式中漏扫码导致的缓冲库库存偏差。

步骤S2中,若冲压件在预设时间内离开车间未进入仓库,则通过管理端预警零件闲置;

若入库任务长期为关闭冲压件闲置预警,则向管理端推送展示标签关联的冲压件的零件信息与位置信息,预警在标签进入缓冲库区域后自动关闭;

步骤S3中,若冲压件在预设时间内未离开仓库,则通过管理端预警零件闲置;

步骤S4中,若仓储正式库存低于预设临界值,则通过管理端预警库存短缺;

服务层比对当前仓储正式库存与预设的最低安全库存,若库存低于最低库存通过管理端发送低库存预警;

步骤S5中,若冲压件无S3的入库记录,则通过管理端预警冲压件非法越界;

步骤S6中,若冲压件无S4的上线记录,则通过管理端预警冲压件非法越界;

若标签ID无步骤S4的出库时间,则不解除标签ID与零件的绑定关系,并发送零件非法越界预警。

上述情况一般发生在零件状态异常需要返修时,零件并未用完。预警在标签返回仓库进行返修时自动关闭。

步骤S7中,若料架在预设时间内未离开料架回收区进入料架存储区,则通过管理端预警料闲置。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神和基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种冲压件和料架的管理系统及方法

- 一种冲压件送料收料装置及送料收料方法