一种氮化硼涂层及其制备方法及产品

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及氮化硼涂层技术领域,特别是涉及一种氮化硼涂层及其制备方法及产品。

背景技术

氮化硼(BN)具有优异的物理性能和化学性能,是一种优良的绝缘材料和耐高温材料,广泛用于合金制造、耐高温材料、半导体、核子反应器、润滑剂等领域。

现有技术在碳基材表面制备氮化硼时,通常是将氯化硼(BCl

发明内容

本发明的目的在于提供一种氮化硼涂层及其制备方法及产品。具体技术方案如下:

本发明的第一方面提供了一种氮化硼涂层的制备方法,所述方法包括:

将三氧化二硼原料置于化学气相沉积炉的氮化硼坩埚底部,将石墨基体置于氮化硼坩埚上方;

将化学气相沉积炉抽真空,然后通入氮气,使化学气相沉积炉内保持正压并在反应中持续通入氮气,排出反应气体;

使化学气相沉积炉升温至反应温度1700~1950℃,保温时间为1~4h,在石墨基体上沉积生长氮化硼涂层。

在本发明的一种实施方案中,化学气相沉积炉的升温速率为5~10℃/min。

在本发明的一种实施方案中,在使化学气相沉积炉升温至1700~1950℃之前,还包含预热步骤,所述预热步骤的加热温度为1050~1150℃,保温时间为1~3h。

在本发明的一种实施方案中,所述反应温度为1800~1900℃。

在本发明的一种实施方案中,所述保温时间为2~3h。

在本发明的一种实施方案中,通入氮气后,维持反应器内部压强大于外界环境压强1~1000Pa。

在本发明的一种实施方案中,所述氮化硼涂层的厚度为0.15~0.3mm。

在本发明的一种实施方案中,所述三氧化二硼使用硼酸替代,所述制备方法还包括以下步骤:

将硼酸加热至250~400℃后保温1~3h。

本发明的第二方面提供了一种根据上述任一实施方案所述的制备方法制得的氮化硼涂层,所述氮化硼涂层的导热系数为30~35W/M.K,密度为2.0~2.2g/cm

本发明第三方面提供了一种包含上述氮化硼涂层的产品。

本发明有益效果:

本发明提供的一种氮化硼涂层及其制备方法及产品,在制备方法中,以三氧化二硼和氮气作为原料,通过将三氧化二硼置于氮化硼坩埚中,在化学气相沉积炉中进行化学气相沉积,从而在石墨基体表面沉积生长氮化硼涂层。与现有的基于氯化硼(BCl

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明实施例2制备的氮化硼涂层的X射线衍射(XRD)曲线;

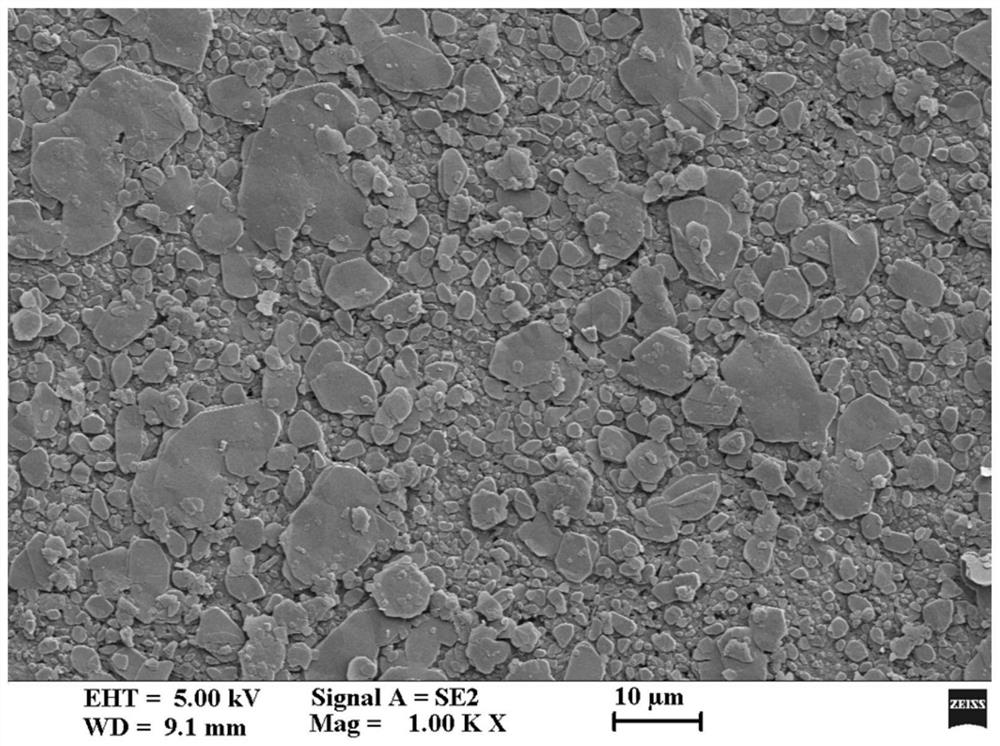

图2为本发明实施例2制备的氮化硼涂层的表面扫描电子显微镜(SEM)图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了一种氮化硼涂层的制备方法,该方法包括以下步骤:

将三氧化二硼原料置于化学气相沉积炉的氮化硼坩埚底部,将石墨基体置于氮化硼坩埚上方。

将化学气相沉积炉抽真空,然后通入氮气,使化学气相沉积炉内保持正压,并在反应中持续通入氮气,使氮气流动不断带出反应废气。

使化学气相沉积炉升温至反应温度1700~1950℃,保温时间为1~4h,在石墨基体上沉积生长氮化硼涂层。

发明人研究发现,本发明的氮化硼涂层制备方法中,采用三氧化二硼(B

本发明的化学气相沉积炉中可以放置氮化硼坩埚,即氮化硼材质的坩埚,该氮化硼坩埚用于盛放三氧化二硼原料。发明人意外地发现,通过将B

本发明在进行化学气相沉积前,可以先对化学气相沉积炉抽真空,以排出其中的空气,避免空气中的氧气等气体影响沉积反应。抽真空后再通入氮气可以节约氮气的使用量,降低生产成本。当然,也可以直接向化学气相沉积炉通入氮气,只要使得化学气相沉积炉内保持正压,达到本发明目的即可。

本发明所说的正压可以指微正压。在本发明的一种实施方案中,具体可以是通过持续通入氮气,维持反应器内部压强大于外界环境压强1~1000Pa。通过维持反应器内部正压,能够有效避免外界空气进入沉积炉而影响氮化硼沉积效果。

本发明在制备氮化硼涂层时,控制反应温度为1700~1950℃,优选为1800~1900℃,保温时间为1~4h,优选为2~3h。不限于任何理论,当反应物温度过低时(例如低于1700℃),氮化硼涂层沉积效果不好,当反应温度过高时(例如高于1950℃),能源消耗过大,导致生产成本提高。通过控制反应温度和保温时间在上述范围内,能够在石墨基体上得到厚度均匀、性能优良的氮化硼涂层,同时生产成本可控,更有利于工业化生产。

本发明的化学气相沉积炉的炉壁可以为氮化硼材质或石墨材质。在本发明的一种实施方案中,当炉壁为氮化硼材质时,可以不使用氮化硼坩埚而使用其他材质坩埚,例如,石墨坩埚。本发明对化学气相沉积炉的型号不做具体限定,例如可以是市售的化学气相沉积炉,只要能够满足本发明要求即可。

本发明对化学气相沉积炉的升温速率没有特别限制,只要能够达到预定反应温度,满足本发明要求即可。在本发明的一种实施方案中,化学气相沉积炉的升温速率为5~10℃/min。

在本发明的一种实施方案中,在使化学气相沉积炉升温至1700~1950℃之前,还可以包含预热步骤,上述预热步骤的加热温度为1050~1150℃,保温时间为1~3h。不限于任何理论,通过上述预热步骤,所得到的氮化硼涂层厚度更加均匀,与石墨基体间的附着力更强。可选的,可以以10℃/min的升温速率对化学气相沉积炉进行预热。

本发明对氮化硼涂层的厚度没有特别限制,只要能够满足本发明要求即可。在本发明的一种实施方案中,氮化硼涂层的厚度为0.15~0.3mm。上述厚度可以指氮化硼涂层单层的厚度。

本发明的三氧化二硼原料可以使用硼酸(H

在本发明的一种实施方案中,具体地,可以将H

本发明对石墨基体没有特别限制,例如可以是片状、棒状或者异型基体,只要能够在其表面生长氮化硼涂层即可。

本发明对石墨基体在化学气相沉积炉中的位置没有特别限制,只要能在基体表面生长氮化硼薄膜即可。例如,在沉积过程中,石墨基体可以放置在氮化硼坩埚的上方或内部,使反应生成的氮化硼沉积在石墨基体表面。

本发明提供的一种氮化硼涂层的制备方法,以三氧化二硼和氮气作为原料,通过将三氧化二硼置于氮化硼坩埚中,在化学气相沉积炉中进行化学气相沉积,从而在石墨基体表面沉积生长氮化硼涂层。与现有的基于氯化硼和氨气作为原料的氮化硼制备工艺相比,本发明的原料无毒不易燃、安全易得,制备工艺更加环保和安全,且制备工艺简单,更加适合工业化应用。

本发明还提供了一种由上述制备方法制得的氮化硼涂层,该氮化硼涂层的导热系数为30~35W/M.K,密度为2.0~2.2g/cm

本发明还提供了一种包含上述氮化硼涂层的产品,例如可以包括但不限于:具有氮化硼涂层的蒸发舟、具有氮化硼涂层的石墨棒或者具有氮化硼涂层的石墨片材等。

以下,举出实施例及对比例来对本申请的实施方式进行更具体地说明。各种的试验及评价按照下述的方法进行。另外,只要无特别说明,“份”、“%”为质量基准。

实施例1

<原料的加入>

称取5.6g的B

将化学气相沉积炉抽真空,然后通入N

<氮化硼涂层的生长>

以10℃/min的升温速率加热化学气相沉积炉,使化学气相沉积炉升温至反应温度1750℃,保温时间为4h,在石墨基体上沉积生长氮化硼涂层。其中,氮化硼涂层单层厚度为0.16mm。

实施例2

除了在<氮化硼涂层的生长>中,控制反应温度为1800℃、保温时间为3h以外,其余与实施例1相同。其中,氮化硼涂层单层厚度为0.17mm。

实施例3

除了在<氮化硼涂层的生长>中,控制反应温度为1950℃、保温时间为3h以外,其余与实施例1相同。其中,氮化硼涂层单层厚度为0.19mm。

实施例4

除了在<氮化硼涂层的生长>之前增加<预热处理>步骤以外,其余与实施例2相同。

其中,<预热处理>步骤为:

将化学气相沉积炉以5℃/min的升温速率加热至1000℃,保温时间为2h。其中,氮化硼涂层单层厚度为0.18mm。

实施例5

除了在<原料的加入>中,原料选用H

其中,H

称取10g的H

各实施例和对比例的制备数据和性能数据详见表1

表1实施例1-5和对比例1的制备数据和性能数据

从实施例1-5可以看出,反应温度和保温时间通常影响氮化硼涂层的沉积厚度,只要使得反应温度和保温时间在本申请的范围内,就能够得到厚度合适、导热性能优异的氮化硼涂层。本发明的制备方法无需使用有毒易燃的NH

图1为本发明实施例2制备的氮化硼涂层的XRD曲线。通过图1可看出,产物在26.8°、55.1°附近有衍射峰出现,通过与标准物质卡片对照,结合图1可知,本发明的氮化硼涂层为纯六方BN相,没有检测到氧化硼,与石墨(C)晶体结构类似。

图2为本发明实施例2制备的氮化硼涂层的表面SEM图。从图2可以看出,本发明的氮化硼涂层中,BN晶粒尺寸在10μm左右,堆积较为致密。

以上所述仅为本发明的较佳实施例,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

- 一种氮化硼涂层及其制备方法及产品

- 一种聚苯胺改性氧化石墨烯/羟基化氮化硼复合环氧涂层的制备方法