一种微型气液分离器件

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于微型芯片级化工、生物及医疗检测等多相流动控制技术领域,具体涉及到一种微型气液分离器件极其制备方法。

背景技术

作为目前生物芯片实验室,规模化微流控技术,片上精密色谱、质谱检测仪器等新型生物分析、化工及医疗健康产业的重要多相流体物质成分的控制手段之一,芯片级的微型气液分离器件的设计及制备方法的研究都备受关注。

为了能够制备出可用于独立集成的模块化微型气、液相物质分离器件,近年来国内外有多种设计结构被提出。其中主要有基于高速离心式运动部件的主动式气、液两相分离器,基于柔性高分子薄膜材料的两相流体分离器。目前片上微型气液分离器面临的主要技术难点在于,由于微型器件的尺寸限制,两相流体运动退化为低流速、低雷诺数的线性流动规律,低流量的两相物质供给很难满足高速离心式的主动气液两相分离器的工作特点,分离效率低。此外,基于柔性高分子薄膜材料的两相流体分离器流动阻力过大,需额外引入前级加压装置确保器件的分离效率和工作可靠性。然而,过多运动部件和压力装置的引入,会导致系统整体流体回路的流动稳定性和鲁棒性急剧恶化。

发明内容

本发明所要解决的技术问题在于克服上述现有技术的不足,提供一种设计合理、结构简单、可以确保气液相流体工质在高效分离的同时尽量减少整体流体回路的沿程阻力损失的一种微型气液分离器件。

解决上述技术问题采用的技术方案是:一种微型气液分离器件,由气液分离器上板层和气液分离器下板层组成,气液分离器上板层和气液分离器下板层之间设置有金属丝网层和密封圈;

所述的气液分离器上板层为圆柱形结构,气液分离器上板层与气液分离器下板层相接触的端面中心位置加工有上板层金属丝网对位沉台,上板层金属丝网对位沉台外侧加工有上板层密封圈槽,气液分离器上板层上加工有上板层气液混合物入口和单相液体出口,上板层气液混合物入口和单相液体出口之间加工有1~5圈半环形流道,半环形流道一端与上板层气液混合物入口相连通、另一端与单相液体出口相连通,半环形流道加工于上板层金属丝网对位沉台端面上,气液分离器上板层中心位置加工有上板层中心装配通孔;

所述的气液分离器下板层与气液分离器上板层接触的端面上加工有与上板层金属丝网对位沉台相对应的下板层金属丝网对位沉台,下板层金属丝网对位沉台外侧加工有与上板层密封圈槽相对应的下板层密封圈槽,下板层金属丝网对位沉台端面上加工有气体富集腔,气体富集腔端面上加工有气液分离器下板层气体出口,气液分离器下板层中心位置加工有与上板层中心装配通孔相对应的下板层中心装配通孔。

本发明的半环形流道由径向对称的两组半环形通道结构组成,每个半环形通道的混合液体入口截面形状为截面深度500~1500μm,宽度1500~3000μm的矩形,半环形通道的单相液体出口截面形状为截面深度500~1500μm,宽度200~600μm米的矩形;相邻半环通道结构之间的距离为1000~2000μm,每个半环通道结构的入口都与上板层气液混合物入口相连通,出口与单相液体出口相连通;半环形流道的宽度从混合液体入口端至单相液体出口端逐渐收敛。

本发明的气液分离器上板层直径为30~100mm,厚度为10~15mm,上板层气液混合物入口和单相液体出口为通孔,直径5mm;上板层中心装配通孔用于后续整体结构装配,直径6~10mm,上板层金属丝网对位沉台深度为100~350μm,直径为20~80mm。

本发明的气液分离器下板层为直径30~100mm的圆柱形结构,厚度5~10mm;气体富集腔直径为15~75mm,下板层金属丝网对位沉台深度为100~350μm,直径为20~80mm;气液分离器下板层气体出口直径为5mm。

本发明的金属丝网层设置于上板层金属丝网对位沉台和下板层金属丝网对位沉台之间,金属丝网层的形状和厚度与上板层金属丝网对位沉台和下板层金属丝网对位沉台的形状及总体深度相适应。

本发明的金属丝网层由单层网幕式编织金属丝网构成,丝网层直径为20~80mm,单层金属丝网厚度为200~700μm;金属丝网单根金属线直径为50~200μm,编织通孔尺寸长宽均为100~300μm。

本发明相比于现有技术具有以下优点:

1、本发明的微型气液分离器件结构,可以实现对较小流量、低压气、液相混合物的高效分离,结合渐缩通道的较强液体毛细力和金属丝网的阻液透气特性,提高器件对气、液相物质的分离效率。

2、本发明采用具有平滑流动结构的渐缩流道,增加液体的表面张力同时降低整体系统流阻。同时,采用特殊化学表面改性手段,使其具有超疏水特性,针对水、油等不同液体属性物质,对金属丝网进行疏液表面处理,强化阻液透气性能,进一步提高气液分离器的性能。

3、本发明结构简单,上板层液体富集通道结构和下板层气体收集腔结构由易于加工、化学稳定性好、力学性能好的材料构成,网幕式金属丝网层由具有密集微孔的金属丝网材料通过特殊表面化学处理制成,多层结构之间通过对准、密封圈密封及螺纹连接的方式配合封装,重复利用性高,可大量推广生产。

附图说明

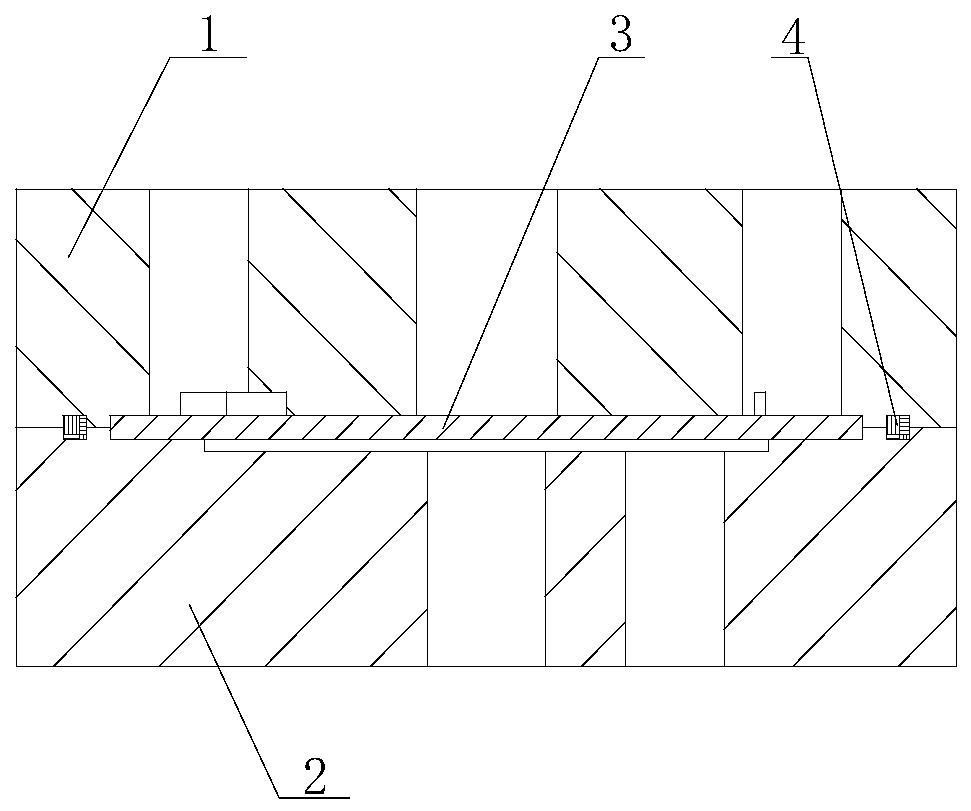

图1是本发明一个实施例的结构示意图。

图2是图1的剖视图。

图3是图2中气液分离器上板层1的结构示意图。

图4是图3的剖视图。

图5是图2中气液分离器下板层2的结构示意图。

图6是图5的剖视图。

图7是金属丝网层3的结构示意图。

图中:1、气液分离器上板层;2、气液分离器下板层;3、金属丝网层;4、密封圈;101、上板层气液混合物入口;102、单相液体出口;103、半环形流道;104、上板层密封圈槽;105、上板层金属丝网对位沉台;106、上板层中心装配通孔;201、气液分离器下板层气体出口;202、气体富集腔;203、下板层密封圈槽;204、下板层金属丝网对位沉台;205、下板层中心装配通孔。

具体实施方式

下面结合附图和实施例对本发明做进一步详细说明,但本发明不限于这些实施例。

实施例1

在图1~7中,本发明涉及的一种微型气液分离器件,由气液分离器上板层1和气液分离器下板层2连接构成,气液分离器上板层1和气液分离器下板层2之间安装有金属丝网层3,金属丝网层3配合气液分离器上板层1的渐缩通道,将液体阻隔同时进行气体导通,气液分离器上板层1和气液分离器下板层2之间安装有密封圈4,密封圈4防止被分离液体泄漏。

本实施例的的气液分离器上板层1为圆柱形结构,气液分离器上板层1与气液分离器下板层2相接触的端面中心位置加工有上板层金属丝网对位沉台105,上板层金属丝网对位沉台105外侧加工有上板层密封圈槽104,气液分离器上板层1上加工有上板层气液混合物入口101和单相液体出口102,上板层气液混合物入口101和单相液体出口102之间加工有3圈半环形流道103,具体圈数根据气液分离器上板层1的圈数确定,半环形流道103一端与上板层气液混合物入口101相连通、另一端与单相液体出口102相连通,半环形流道103加工于上板层金属丝网对位沉台105端面上,半环形流道103由径向对称的两组半环形通道结构组成,每个半环形通道的混合液体入口截面形状为截面深度1000μm,宽度2250μm的矩形,半环形通道的单相液体出口截面形状为截面深度1000μm,宽度400μm米的矩形;为了达到较高的气液分离效率,相邻半环通道结构之间的距离为1500μm,每个半环通道结构的入口都与上板层气液混合物入口101相连通,出口与单相液体出口102相连通;半环形流道103的宽度从混合液体入口端至单相液体出口端逐渐收敛。气液混合物进入分离器后经半环形流道103压缩,气相物质逐渐脱离主流区域,透过金属丝网层3进入气液分离器下板层2,由于金属丝网层3的阻流作用,液态物质经半环形流道103向单相液体出口102汇集。

气液分离器上板层1中心位置加工有上板层中心装配通孔106,气液分离器上板层1直径为65mm,厚度为12.5mm,上板层气液混合物入口101和单相液体出口102为通孔,直径5mm;上板层中心装配通孔106用于后续整体结构装配,直径8mm,上板层金属丝网对位沉台105深度为200μm,直径为50mm。

本实施例的气液分离器下板层2与气液分离器上板层1接触的端面上加工有与上板层金属丝网对位沉台105相对应的下板层金属丝网对位沉台204,金属丝网层3设置于上板层金属丝网对位沉台105和下板层金属丝网对位沉台204之间,金属丝网层3的形状和厚度与上板层金属丝网对位沉台105和下板层金属丝网对位沉台204的形状及总体深度相适应。下板层金属丝网对位沉台204外侧加工有与上板层密封圈槽104相对应的下板层密封圈槽203,密封圈4设置于上板层密封圈槽104和下板层密封圈槽203内。下板层金属丝网对位沉台204端面上加工有气体富集腔202,气体富集腔202端面上加工有气液分离器下板层气体出口201,气液分离器下板层2中心位置加工有与上板层中心装配通孔106相对应的下板层中心装配通孔205。气液分离器下板层2为直径65mm的圆柱形结构,厚度7.5mm;气体富集腔202直径为45mm,下板层金属丝网对位沉台深度为200μm,直径为50mm;气液分离器下板层气体出口201直径为5mm。

本实施例的金属丝网层3由单层网幕式编织金属丝网构成,丝网层直径为20~80mm,单层金属丝网厚度为400μm;金属丝网一般为铝、铜、不锈钢等具有较好力学性能的合金金属材料制成,金属丝网单根金属线直径为125μm,编织通孔尺寸长宽均为200μm。

实施例2

上述实施例1中,本实施例的上板层气液混合物入口101和单相液体出口102之间加工有5圈半环形流道103,气液分离器上板层1直径为100mm,厚度为15mm,上板层气液混合物入口101和单相液体出口102为通孔,直径5mm;上板层中心装配通孔106直径为10mm,上板层金属丝网对位沉台105深度为350μm,直径为80mm;气液分离器下板层2为直径100mm的圆柱形结构,厚度10mm;气体富集腔202直径为75mm,下板层金属丝网对位沉台深度为350μm,直径为80mm,气液分离器下板层气体出口201直径为5mm;每个半环形通道的混合液体入口截面形状为截面深度1500μm,宽度3000μm的矩形,半环形通道的单相液体出口截面形状为截面深度1500μm,宽度600μm米的矩形;相邻半环通道结构之间的距离为1000μm;金属丝网层3由单层网幕式编织金属丝网构成,丝网层直径为80mm,单层金属丝网厚度为700μm;金属丝网单根金属线直径为50μm,编织通孔尺寸长宽均为100μm。其余各零部件以及零部件的连接关系与实施例1完全相同。

实施例3

上述实施例1中,本实施例的上板层气液混合物入口101和单相液体出口102之间加工有3圈半环形流道103,气液分离器上板层1直径为30mm,厚度为10mm,上板层气液混合物入口101和单相液体出口102为通孔,直径5mm;上板层中心装配通孔106直径6mm,上板层金属丝网对位沉台105深度为100μm,直径为20mm。气液分离器下板层2为直径30mm的圆柱形结构,厚度5mm;气体富集腔202直径为15mm,下板层金属丝网对位沉台深度为100μm,直径为20mm;气液分离器下板层气体出口201直径为5mm。每个半环形通道的混合液体入口截面形状为截面深度500μm,宽度1500μm的矩形,半环形通道的单相液体出口截面形状为截面深度500μm,宽度200μm米的矩形;相邻半环通道结构之间的距离为2000μm。金属丝网层3由单层网幕式编织金属丝网构成,丝网层直径为20mm,单层金属丝网厚度为200μm;金属丝网单根金属线直径为200μm,编织通孔尺寸长宽均为300μm。

本发明加工步骤及分离方法如下:

1、选取易于加工的有机玻璃材料,本发明中以PMMA作为气液分离器上板层1的材料,采用激光或者精密机械加工的办法制作气液混合物入口101、单项液体出口102、半环形渐缩流道通道103、上板层密封圈槽104、金属丝网对位沉台105、中心装配通孔106;

2、选取同样的有机玻璃材料作为气液分离器下板层2的材料,采用激光或者精密机械加工的办法,加工气体出口201、用于气体收集的腔室202、下板层密封圈槽203、金属丝网对位沉台204、中心装配通孔205;

3、选取200目黄铜金属丝网,使用激光或者精密机械加工办法将金属丝网切割成适合步骤1)、2)中的形状,并在中心处切割与中心装配通孔106和中心装配通孔205相适应的通孔;

4、将步骤3)加工的金属丝网放入甲醇溶液中进行超声清洗并用去离子水清洗,将清洗后的金属丝网放入丙酮中超声清洗,之后再次采用去离子水进行清洗;

5、将步骤4)加工的金属丝网用氮气吹干后用臭氧等离子处理30秒,之后将其水平置于0.01mol/L的AgNO

6、将步骤1),2)所加工的气液分离器上板层1和下板层2,用去离子水进行清洗后用氮气吹干,在密封圈槽装入合适的密封圈4,之后将步骤5)加工的金属丝网放入上、下板层间定位的沉台;

7、使用合适的螺纹紧固连接件及生料带紧固封装上、下板层和中间金属丝网层结构,透气胶带遮盖上板层的气、液混合物入口和单相液体出口以及下板层的气体出口,完成微型气液分离器的装配。

8、将空气-水混合物从混合物入口101通入气液分离器,经过该分离器的水将从单相液体出口102排出,空气穿透金属丝网,从气体出口201排出。

- 一种微型气液分离器件

- 一种微型器件转移装置和微型器件转移方法