一种制冷带压样气分离方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及到气液分离技术领域,尤其涉及一种制冷带压样气分离方法。

背景技术

气液分离器可安装在气体压缩机的出入口用于气液分离。可用于各种气体水洗塔、吸收塔及解析塔的气相除雾。气液分离器也可应用于气体除尘,油水分离及液体脱除杂质的多种工业及民用场合。

气液分离器常用的分离方法为重力沉降法。由于气体与液体的比重不同,液体在与气体一起流动时,液体会受到重力作用较大,产生一个向下的速度,而气体仍然朝着原来的方向流动,即液体与气体在重力场中有分离的倾向,向下的液体附着在壁面上,汇聚在一起,通过排放管排出。

现有的气液分离过程的液面控制技术,主要采用浮球联动或振荡阻尼技术检测液面。采用浮球联动技术检测液面,通常将液面上密闭浮球的垂直位移转换为电子信号输出,控制执行机构根据这种信号输出对进料或出料流量进行调整,实现液面控制。也有直接利用浮球浮力与重力平衡原理,通过机械联动方式调整进料阀或出料阀开度,实现液面控制的。

公开号为CN 1457915,公开日为2003年11月26日的中国专利文献公开了一种液面自控一体化气液分离器,气液分离器由调节手轮、密封螺 帽、密封环、调节螺纹套、调节螺纹滑杆、调节滑套、分离器下筒体、浮筒、进料管、排液阀体、排液阀针杆和排气管构成,其特征是:所述构件进行气液分离和液面控制的一体化设计,分别组成手动调节机构和液面控制机构,所述手动调节机构和液面控制机构进行竖直同轴装配,在分离器下筒体内部设置一个非密闭浮筒,气液两相流体在浮筒内部或外部分离,浮筒底部开孔和靠底部的侧面开孔,排液阀体与分离器下筒体的底部装配为一体,排液阀针杆与浮筒底部装配为一体,调节滑套与浮筒顶部装配为一体,调节手轮、密封螺帽、密封环、调节螺纹套、调节螺纹滑竿和分离器下筒体顶部装配为一体,调节螺纹滑竿下端与调节滑套滑动联接。

该专利文献公开的液面自控一体化气液分离器,通过旋动手轮使调节滑套中的调节螺纹滑竿卡头接触调节滑套上端的缩口,联动浮筒、排液阀针杆上移,使排液阀针杆离开排液阀出口,排液阀处于强制开启状态,分离器中的物料从排液阀出口排出,通过手动调节调节机构来调节设定排液阀的最大开度,将排液阀强制关闭或强制开启。但是,不能对带压样气的制冷温度进行调节,无法可靠彻底的实现气液自动分离;由于是通过手动调节,因而不能实现无外力、无杠杆的气液自动分离,分离效率差,且操作过程较为复杂。

发明内容

本发明为了克服上述现有技术的缺陷,提供一种制冷带压样气分离方法,本发明能够对带压样气的制冷温度进行调节,能够可靠彻底的进行气液分离,实现无外力、无杠杆的气液自动分离,极大的提高分离效率,整个气液分离过程简单可靠。

本发明通过下述技术方案实现:

一种制冷带压样气分离方法,其特征在于,包括以下步骤:

a、先将压缩气体通入涡流制冷排液阀的涡流制冷器中,再经不锈钢波纹管节流膨胀进行两次降温,通过第一针阀调节压缩气体放空量;

b、通过调节第一针阀排放量控制压缩气体的制冷温度,通过调节第三针阀控制样气输出量,控制样气在制冷不锈钢筒内节流膨胀效应及控制制冷不锈钢筒内不锈钢丝网通过热传导获取不锈钢波纹管内压缩气体的制冷温度,使压缩气体制冷温度回升;

c、冷凝析出的液相经上定位针支架进入外筒和不锈钢浮筒之间的夹层,通过毛细捕集器捕集的雾滴在重力作用下汇同液相往下流,气相回升经样气出口管排出,液相和雾滴经圆形通孔从外筒底部的排液口排出。

所述步骤c中,液相和雾滴经圆形通孔从外筒底部的排液口排出具体是指当液相和雾滴流入外筒底部与不锈钢浮筒底部之间的筒底空间后,液相和雾滴对不锈钢浮筒产生的浮力大于样气压力和不锈钢浮筒自身重力时,不锈钢浮筒及下定位针上的球形堵头浮动上升时。

所述步骤c中,液相和雾滴经圆形通孔从外筒底部的排液口排出过程中,随着液相和雾滴的减少,不锈钢浮筒的浮力下降,直至不锈钢浮筒的下定位针上的球形堵头回落在有机硅胶密封头上,球形堵头堵住有机硅胶密封头上的圆形通孔,恢复线性密封,存在筒底空间内的液相和雾滴停止继续从排液口排出,使得筒底空间始终保持有液相和雾滴存在,阻断气相从排液口流出,实现气液的自动分离。

所述步骤a中,涡流制冷排液阀包括外筒和制冷不锈钢筒,制冷不锈钢筒与外筒连通,制冷不锈钢筒内设置有不锈钢波纹管,制冷不锈钢筒的上部连接有用于带压样气进入的不锈钢节流孔入口管,制冷不锈钢筒的下部连接有第一针阀,第一针阀与不锈钢波纹管的下端连通,不锈钢波纹管的上端贯穿制冷不锈钢筒,不锈钢波纹管的上端连接有涡流制冷器和第二针阀,涡流制冷器上连接有压缩气体进气管,第二针阀位于涡流制冷器上方,外筒内设置有不锈钢浮筒,外筒与不锈钢浮筒之间设置有夹层,外筒的顶部嵌有上定位针支架,上定位针支架上开有上定位凹槽,上定位凹槽贯通上定位针支架,外筒的底部嵌有有机硅胶密封头,有机硅胶密封头上开有下定位凹槽,有机硅胶密封头的中心开有圆形通孔,圆形通孔与下定位凹槽连通,不锈钢浮筒的顶部固定连接有与上定位凹槽相适配的上定位针,不锈钢浮筒的底部固定连接有与下定位凹槽相适配的下定位针,下定位针上固定连接有用于封堵圆形通孔的球形堵头,外筒的底部开有排液口,排液口与圆形通孔连通,外筒与不锈钢浮筒之间设置有毛细捕集器,毛细捕集器上连接有样气出口管,样气出口管的上端贯穿制冷不锈钢筒,样气出口管的上端连接有第三针阀。

所述制冷不锈钢筒的外壁上设置有保温层,制冷不锈钢筒内填充有不锈钢丝网。

所述制冷不锈钢筒的外壁上贯穿连接有用于监测样气温度的温度计。

所述样气出口管上连接有压力表,压力表位于制冷不锈钢筒外。

所述有机硅胶密封头包括圆柱段和弧面段,圆柱段和弧面段为一体成型而成,圆形通孔位于圆柱段上。

所述上定位针的长度与上定位针支架的长度相同,下定位针的长度与下定位针支架的长度相同。

所述不锈钢浮筒的上端呈圆弧状。

所述上定位凹槽的横截面呈梯形状,下定位凹槽的横截面呈矩形状。

所述外筒为不锈钢外筒。

所述不锈钢浮筒的下端呈圆弧状,不锈钢浮筒下端的弧度大小与有机硅胶密封头的弧面段弧度大小相同。

本发明的有益效果主要表现在以下方面:

一、本发明,“a、先将压缩气体通入涡流制冷排液阀的涡流制冷器中,再经不锈钢波纹管节流膨胀进行两次降温,通过第一针阀调节压缩气体放空量;b、通过调节第一针阀排放量控制压缩气体的制冷温度,通过调节第三针阀控制样气输出量,控制样气在制冷不锈钢筒内节流膨胀效应及控制制冷不锈钢筒内不锈钢丝网通过热传导获取不锈钢波纹管内压缩气体的制冷温度,使压缩气体制冷温度回升;c、冷凝析出的液相经上定位针支架进入外筒和不锈钢浮筒之间的夹层,通过毛细捕集器捕集的雾滴在重力作用下汇同液相往下流,气相回升经样气出口管排出,液相和雾滴经圆形通孔从外筒底部的排液口排出”,较现有技术而言,能够对带压样气的制冷温度进行调节,能够可靠彻底的进行气液分离,实现无外力、无杠杆的气液自动分离,极大的提高分离效率,整个气液分离过程简单可靠。

二、本发明,步骤a中,涡流制冷排液阀包括外筒和制冷不锈钢筒,制冷不锈钢筒与外筒连通,制冷不锈钢筒内设置有不锈钢波纹管,制冷不锈钢筒的上部连接有用于带压样气进入的不锈钢节流孔入口管,制冷不锈钢筒的下部连接有第一针阀,第一针阀与不锈钢波纹管的下端连通,不锈钢波纹管的上端贯穿制冷不锈钢筒,不锈钢波纹管的上端连接有涡流制冷器和第二针阀,涡流制冷器上连接有压缩气体进气管,第二针阀位于涡流制冷器上方,外筒内设置有不锈钢浮筒,外筒与不锈钢浮筒之间设置有夹层,外筒的顶部嵌有上定位针支架,上定位针支架上开有上定位凹槽,上定位凹槽贯通上定位针支架,外筒的底部嵌有有机硅胶密封头,有机硅胶密封头上开有下定位凹槽,有机硅胶密封头的中心开有圆形通孔,圆形通孔与下定位凹槽连通,不锈钢浮筒的顶部固定连接有与上定位凹槽相适配的上定位针,不锈钢浮筒的底部固定连接有与下定位凹槽相适配的下定位针,下定位针上固定连接有用于封堵圆形通孔的球形堵头,外筒的底部开有排液口,排液口与圆形通孔连通,外筒与不锈钢浮筒之间设置有毛细捕集器,毛细捕集器上连接有样气出口管,样气出口管的上端贯穿制冷不锈钢筒,样气出口管的上端连接有第三针阀,使用时,通过有机配合调节第一针阀和第三针阀的排放量,即可改变和控制由温度计示出的样气制冷温度,在此制冷温度下,冷凝析出的液相经上定位针支架进入外筒和不锈钢浮筒之间的夹层,通过毛细捕集器捕集的雾滴在重力作用下汇同液相往下流,气相回升经样气出口管排出,当液相和雾滴流入外筒底部与不锈钢浮筒底部之间的筒底空间后,液相和雾滴对不锈钢浮筒产生的浮力大于样气压力和不锈钢浮筒自身重力时,不锈钢浮筒及下定位针上的球形堵头浮动上升,液相和雾滴经圆形通孔从外筒底部的排液口排出,液相和雾滴在从排液口排出过程中,随着液相和雾滴的减少,不锈钢浮筒的浮力下降,直至不锈钢浮筒的下定位针上的球形堵头回落在有机硅胶密封头上,球形堵头堵住有机硅胶密封头上的圆形通孔,恢复线性密封,此时尚存在筒底空间内的液相和雾滴停止继续从排液口排出,使得筒底空间始终保持有液相和雾滴存在,阻断气相从排液口流出,从而实现气液的自动分离,有效提高了分离效率。

三、本发明,制冷不锈钢筒的外壁上设置有保温层,制冷不锈钢筒内填充有不锈钢丝网,不锈钢丝网与低温的不锈钢波纹管接触,能够提高热传导能力,便于后序对带压样气的温度进行调节。

四、本发明,制冷不锈钢筒的外壁上贯穿连接有用于监测样气温度的温度计,温度计能够实时的监测样气的温度,以便通过第三针阀来调节样气的温度。

五、本发明,样气出口管上连接有压力表,压力表位于制冷不锈钢筒外,通过压力表能够实时的监测经样气出口管排出的样气压力。

六、本发明,有机硅胶密封头包括圆柱段和弧面段,圆柱段和弧面段为一体成型而成,圆形通孔位于圆柱段上,能够使整个有机硅胶密封头紧贴外筒的内壁,起到良好的密封作用。

七、本发明,上定位针的长度与上定位针支架的长度相同,下定位针的长度与下定位针支架的长度相同,能够使不锈钢浮筒的上定位针及下定位针分别对应限位坐落在上定位凹槽和下定位凹槽内,上定位凹槽上的移动空间限制不锈钢浮筒上升至最高位置,即不锈钢浮筒允许的最高位置,此位置限制下定位针的球形堵头,使其不能离开下定位凹槽;反之,下定位针的球形堵头坐落堵住有机硅胶密封头的圆形通孔实现线性密封时,上定位针也不能离开上定位凹槽,使得不锈钢浮筒在上下浮动过程中始终保持垂直状态,利于提高气液分离效率。

八、本发明,不锈钢浮筒的上端呈圆弧状,采用这种直通式结构,当带压含液样气夹带微粒杂质时,杂质微粒不易停留和累积,无外力、无杠杆的直通式结构能使杂质微粒随液相从排液口排出,保持长期使用畅通,不堵塞。

九、本发明,上定位凹槽的横截面呈梯形状,下定位凹槽的横截面呈矩形状,能够起到更好的限位作用,保障不锈钢浮筒在上下浮动过程中始终保持垂直状态。

十、本发明,外筒为不锈钢外筒,采用不锈钢外筒,具有良好的抗腐蚀能力,能承受较高压力和温度的气液分离,从而能够保障排液阀长期使用稳定性。

十一、本发明,不锈钢浮筒的下端呈圆弧状,不锈钢浮筒下端的弧度大小与有机硅胶密封头的弧面段弧度大小相同,当下定位针上的球形堵头封堵有机硅胶密封头的圆形通孔,形成线性密封过程中,能够减小不锈钢浮筒下降所造成的冲击,利于保障整个排液阀长期使用的可靠性。

附图说明

下面将结合说明书附图和具体实施方式对本发明作进一步的具体说明,其中:

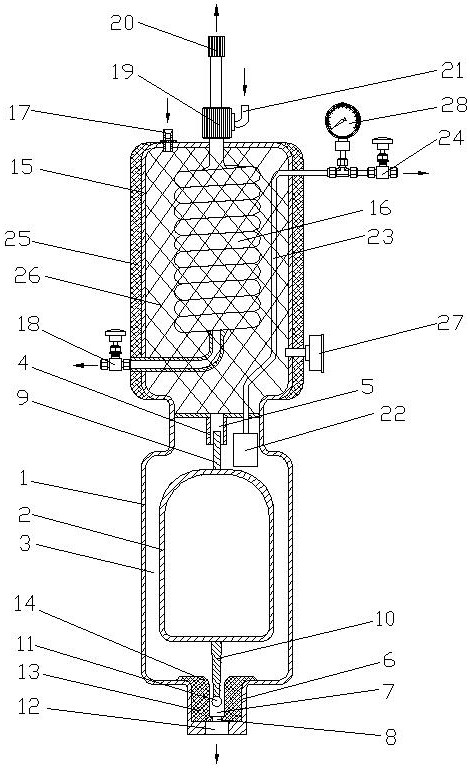

图1为本发明涡流制冷排液阀的结构示意图;

图中标记:1、外筒,2、不锈钢浮筒,3、夹层,4、上定位针支架,5、上定位凹槽,6、有机硅胶密封头,7、下定位凹槽,8、圆形通孔,9、上定位针,10、下定位针,11、球形堵头,12、排液口,13、圆柱段,14、弧面段,15、制冷不锈钢筒,16、不锈钢波纹管,17、不锈钢节流孔入口管,18、第一针阀,19、涡流制冷器,20、第二针阀,21、压缩气体进气管,22、毛细捕集器,23、样气出口管,24、第三针阀,25、保温层,26、不锈钢丝网,27、温度计,28、压力表。

具体实施方式

实施例1

参见图1,一种制冷带压样气分离方法,包括以下步骤:

a、先将压缩气体通入涡流制冷排液阀的涡流制冷器19中,再经不锈钢波纹管16节流膨胀进行两次降温,通过第一针阀18调节压缩气体放空量;

b、通过调节第一针阀18排放量控制压缩气体的制冷温度,通过调节第三针阀24控制样气输出量,控制样气在制冷不锈钢筒15内节流膨胀效应及控制制冷不锈钢筒15内不锈钢丝网26通过热传导获取不锈钢波纹管16内压缩气体的制冷温度,使压缩气体制冷温度回升;

c、冷凝析出的液相经上定位针支架4进入外筒1和不锈钢浮筒2之间的夹层3,通过毛细捕集器22捕集的雾滴在重力作用下汇同液相往下流,气相回升经样气出口管23排出,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出。

本实施例为最基本的实施方式,“a、先将压缩气体通入涡流制冷排液阀的涡流制冷器中,再经不锈钢波纹管节流膨胀进行两次降温,通过第一针阀调节压缩气体放空量;b、通过调节第一针阀排放量控制压缩气体的制冷温度,通过调节第三针阀控制样气输出量,控制样气在制冷不锈钢筒内节流膨胀效应及控制制冷不锈钢筒内不锈钢丝网通过热传导获取不锈钢波纹管内压缩气体的制冷温度,使压缩气体制冷温度回升;c、冷凝析出的液相经上定位针支架进入外筒和不锈钢浮筒之间的夹层,通过毛细捕集器捕集的雾滴在重力作用下汇同液相往下流,气相回升经样气出口管排出,液相和雾滴经圆形通孔从外筒底部的排液口排出”,较现有技术而言,能够对带压样气的制冷温度进行调节,能够可靠彻底的进行气液分离,实现无外力、无杠杆的气液自动分离,极大的提高分离效率,整个气液分离过程简单可靠。

实施例2

参见图1,一种制冷带压样气分离方法,包括以下步骤:

a、先将压缩气体通入涡流制冷排液阀的涡流制冷器19中,再经不锈钢波纹管16节流膨胀进行两次降温,通过第一针阀18调节压缩气体放空量;

b、通过调节第一针阀18排放量控制压缩气体的制冷温度,通过调节第三针阀24控制样气输出量,控制样气在制冷不锈钢筒15内节流膨胀效应及控制制冷不锈钢筒15内不锈钢丝网26通过热传导获取不锈钢波纹管16内压缩气体的制冷温度,使压缩气体制冷温度回升;

c、冷凝析出的液相经上定位针支架4进入外筒1和不锈钢浮筒2之间的夹层3,通过毛细捕集器22捕集的雾滴在重力作用下汇同液相往下流,气相回升经样气出口管23排出,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出。

所述步骤c中,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出具体是指当液相和雾滴流入外筒1底部与不锈钢浮筒2底部之间的筒底空间后,液相和雾滴对不锈钢浮筒2产生的浮力大于样气压力和不锈钢浮筒2自身重力时,不锈钢浮筒2及下定位针10上的球形堵头11浮动上升时。

所述步骤c中,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出过程中,随着液相和雾滴的减少,不锈钢浮筒2的浮力下降,直至不锈钢浮筒2的下定位针10上的球形堵头11回落在有机硅胶密封头6上,球形堵头11堵住有机硅胶密封头6上的圆形通孔8,恢复线性密封,存在筒底空间内的液相和雾滴停止继续从排液口12排出,使得筒底空间始终保持有液相和雾滴存在,阻断气相从排液口12流出,实现气液的自动分离。

所述步骤a中,涡流制冷排液阀包括外筒1和制冷不锈钢筒15,制冷不锈钢筒15与外筒1连通,制冷不锈钢筒15内设置有不锈钢波纹管16,制冷不锈钢筒15的上部连接有用于带压样气进入的不锈钢节流孔入口管17,制冷不锈钢筒15的下部连接有第一针阀18,第一针阀18与不锈钢波纹管16的下端连通,不锈钢波纹管16的上端贯穿制冷不锈钢筒15,不锈钢波纹管16的上端连接有涡流制冷器19和第二针阀20,涡流制冷器19上连接有压缩气体进气管21,第二针阀20位于涡流制冷器19上方,外筒1内设置有不锈钢浮筒2,外筒1与不锈钢浮筒2之间设置有夹层3,外筒1的顶部嵌有上定位针支架4,上定位针支架4上开有上定位凹槽5,上定位凹槽5贯通上定位针支架4,外筒1的底部嵌有有机硅胶密封头6,有机硅胶密封头6上开有下定位凹槽7,有机硅胶密封头6的中心开有圆形通孔8,圆形通孔8与下定位凹槽7连通,不锈钢浮筒2的顶部固定连接有与上定位凹槽5相适配的上定位针9,不锈钢浮筒2的底部固定连接有与下定位凹槽7相适配的下定位针10,下定位针10上固定连接有用于封堵圆形通孔8的球形堵头11,外筒1的底部开有排液口12,排液口12与圆形通孔8连通,外筒1与不锈钢浮筒2之间设置有毛细捕集器22,毛细捕集器22上连接有样气出口管23,样气出口管23的上端贯穿制冷不锈钢筒15,样气出口管23的上端连接有第三针阀24。

本实施例为一较佳实施方式,步骤a中,涡流制冷排液阀包括外筒和制冷不锈钢筒,制冷不锈钢筒与外筒连通,制冷不锈钢筒内设置有不锈钢波纹管,制冷不锈钢筒的上部连接有用于带压样气进入的不锈钢节流孔入口管,制冷不锈钢筒的下部连接有第一针阀,第一针阀与不锈钢波纹管的下端连通,不锈钢波纹管的上端贯穿制冷不锈钢筒,不锈钢波纹管的上端连接有涡流制冷器和第二针阀,涡流制冷器上连接有压缩气体进气管,第二针阀位于涡流制冷器上方,外筒内设置有不锈钢浮筒,外筒与不锈钢浮筒之间设置有夹层,外筒的顶部嵌有上定位针支架,上定位针支架上开有上定位凹槽,上定位凹槽贯通上定位针支架,外筒的底部嵌有有机硅胶密封头,有机硅胶密封头上开有下定位凹槽,有机硅胶密封头的中心开有圆形通孔,圆形通孔与下定位凹槽连通,不锈钢浮筒的顶部固定连接有与上定位凹槽相适配的上定位针,不锈钢浮筒的底部固定连接有与下定位凹槽相适配的下定位针,下定位针上固定连接有用于封堵圆形通孔的球形堵头,外筒的底部开有排液口,排液口与圆形通孔连通,外筒与不锈钢浮筒之间设置有毛细捕集器,毛细捕集器上连接有样气出口管,样气出口管的上端贯穿制冷不锈钢筒,样气出口管的上端连接有第三针阀,使用时,通过有机配合调节第一针阀和第三针阀的排放量,即可改变和控制由温度计示出的样气制冷温度,在此制冷温度下,冷凝析出的液相经上定位针支架进入外筒和不锈钢浮筒之间的夹层,通过毛细捕集器捕集的雾滴在重力作用下汇同液相往下流,气相回升经样气出口管排出,当液相和雾滴流入外筒底部与不锈钢浮筒底部之间的筒底空间后,液相和雾滴对不锈钢浮筒产生的浮力大于样气压力和不锈钢浮筒自身重力时,不锈钢浮筒及下定位针上的球形堵头浮动上升,液相和雾滴经圆形通孔从外筒底部的排液口排出,液相和雾滴在从排液口排出过程中,随着液相和雾滴的减少,不锈钢浮筒的浮力下降,直至不锈钢浮筒的下定位针上的球形堵头回落在有机硅胶密封头上,球形堵头堵住有机硅胶密封头上的圆形通孔,恢复线性密封,此时尚存在筒底空间内的液相和雾滴停止继续从排液口排出,使得筒底空间始终保持有液相和雾滴存在,阻断气相从排液口流出,从而实现气液的自动分离,有效提高了分离效率。

实施例3

参见图1,一种制冷带压样气分离方法,包括以下步骤:

a、先将压缩气体通入涡流制冷排液阀的涡流制冷器19中,再经不锈钢波纹管16节流膨胀进行两次降温,通过第一针阀18调节压缩气体放空量;

b、通过调节第一针阀18排放量控制压缩气体的制冷温度,通过调节第三针阀24控制样气输出量,控制样气在制冷不锈钢筒15内节流膨胀效应及控制制冷不锈钢筒15内不锈钢丝网26通过热传导获取不锈钢波纹管16内压缩气体的制冷温度,使压缩气体制冷温度回升;

c、冷凝析出的液相经上定位针支架4进入外筒1和不锈钢浮筒2之间的夹层3,通过毛细捕集器22捕集的雾滴在重力作用下汇同液相往下流,气相回升经样气出口管23排出,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出。

所述步骤c中,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出具体是指当液相和雾滴流入外筒1底部与不锈钢浮筒2底部之间的筒底空间后,液相和雾滴对不锈钢浮筒2产生的浮力大于样气压力和不锈钢浮筒2自身重力时,不锈钢浮筒2及下定位针10上的球形堵头11浮动上升时。

所述步骤c中,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出过程中,随着液相和雾滴的减少,不锈钢浮筒2的浮力下降,直至不锈钢浮筒2的下定位针10上的球形堵头11回落在有机硅胶密封头6上,球形堵头11堵住有机硅胶密封头6上的圆形通孔8,恢复线性密封,存在筒底空间内的液相和雾滴停止继续从排液口12排出,使得筒底空间始终保持有液相和雾滴存在,阻断气相从排液口12流出,实现气液的自动分离。

所述步骤a中,涡流制冷排液阀包括外筒1和制冷不锈钢筒15,制冷不锈钢筒15与外筒1连通,制冷不锈钢筒15内设置有不锈钢波纹管16,制冷不锈钢筒15的上部连接有用于带压样气进入的不锈钢节流孔入口管17,制冷不锈钢筒15的下部连接有第一针阀18,第一针阀18与不锈钢波纹管16的下端连通,不锈钢波纹管16的上端贯穿制冷不锈钢筒15,不锈钢波纹管16的上端连接有涡流制冷器19和第二针阀20,涡流制冷器19上连接有压缩气体进气管21,第二针阀20位于涡流制冷器19上方,外筒1内设置有不锈钢浮筒2,外筒1与不锈钢浮筒2之间设置有夹层3,外筒1的顶部嵌有上定位针支架4,上定位针支架4上开有上定位凹槽5,上定位凹槽5贯通上定位针支架4,外筒1的底部嵌有有机硅胶密封头6,有机硅胶密封头6上开有下定位凹槽7,有机硅胶密封头6的中心开有圆形通孔8,圆形通孔8与下定位凹槽7连通,不锈钢浮筒2的顶部固定连接有与上定位凹槽5相适配的上定位针9,不锈钢浮筒2的底部固定连接有与下定位凹槽7相适配的下定位针10,下定位针10上固定连接有用于封堵圆形通孔8的球形堵头11,外筒1的底部开有排液口12,排液口12与圆形通孔8连通,外筒1与不锈钢浮筒2之间设置有毛细捕集器22,毛细捕集器22上连接有样气出口管23,样气出口管23的上端贯穿制冷不锈钢筒15,样气出口管23的上端连接有第三针阀24。

所述制冷不锈钢筒15的外壁上设置有保温层25,制冷不锈钢筒15内填充有不锈钢丝网26。

所述制冷不锈钢筒15的外壁上贯穿连接有用于监测样气温度的温度计27。

本实施例为又一较佳实施方式,制冷不锈钢筒15的外壁上设置有保温层25,制冷不锈钢筒15内填充有不锈钢丝网26,不锈钢丝网26与低温的不锈钢波纹管16接触,能够提高热传导能力,便于后序对带压样气的温度进行调节。

制冷不锈钢筒15的外壁上贯穿连接有用于监测样气温度的温度计27,温度计27能够实时的监测样气的温度,以便通过第三针阀24来调节样气的温度。

实施例4

参见图1,一种制冷带压样气分离方法,包括以下步骤:

a、先将压缩气体通入涡流制冷排液阀的涡流制冷器19中,再经不锈钢波纹管16节流膨胀进行两次降温,通过第一针阀18调节压缩气体放空量;

b、通过调节第一针阀18排放量控制压缩气体的制冷温度,通过调节第三针阀24控制样气输出量,控制样气在制冷不锈钢筒15内节流膨胀效应及控制制冷不锈钢筒15内不锈钢丝网26通过热传导获取不锈钢波纹管16内压缩气体的制冷温度,使压缩气体制冷温度回升;

c、冷凝析出的液相经上定位针支架4进入外筒1和不锈钢浮筒2之间的夹层3,通过毛细捕集器22捕集的雾滴在重力作用下汇同液相往下流,气相回升经样气出口管23排出,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出。

所述步骤c中,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出具体是指当液相和雾滴流入外筒1底部与不锈钢浮筒2底部之间的筒底空间后,液相和雾滴对不锈钢浮筒2产生的浮力大于样气压力和不锈钢浮筒2自身重力时,不锈钢浮筒2及下定位针10上的球形堵头11浮动上升时。

所述步骤c中,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出过程中,随着液相和雾滴的减少,不锈钢浮筒2的浮力下降,直至不锈钢浮筒2的下定位针10上的球形堵头11回落在有机硅胶密封头6上,球形堵头11堵住有机硅胶密封头6上的圆形通孔8,恢复线性密封,存在筒底空间内的液相和雾滴停止继续从排液口12排出,使得筒底空间始终保持有液相和雾滴存在,阻断气相从排液口12流出,实现气液的自动分离。

所述步骤a中,涡流制冷排液阀包括外筒1和制冷不锈钢筒15,制冷不锈钢筒15与外筒1连通,制冷不锈钢筒15内设置有不锈钢波纹管16,制冷不锈钢筒15的上部连接有用于带压样气进入的不锈钢节流孔入口管17,制冷不锈钢筒15的下部连接有第一针阀18,第一针阀18与不锈钢波纹管16的下端连通,不锈钢波纹管16的上端贯穿制冷不锈钢筒15,不锈钢波纹管16的上端连接有涡流制冷器19和第二针阀20,涡流制冷器19上连接有压缩气体进气管21,第二针阀20位于涡流制冷器19上方,外筒1内设置有不锈钢浮筒2,外筒1与不锈钢浮筒2之间设置有夹层3,外筒1的顶部嵌有上定位针支架4,上定位针支架4上开有上定位凹槽5,上定位凹槽5贯通上定位针支架4,外筒1的底部嵌有有机硅胶密封头6,有机硅胶密封头6上开有下定位凹槽7,有机硅胶密封头6的中心开有圆形通孔8,圆形通孔8与下定位凹槽7连通,不锈钢浮筒2的顶部固定连接有与上定位凹槽5相适配的上定位针9,不锈钢浮筒2的底部固定连接有与下定位凹槽7相适配的下定位针10,下定位针10上固定连接有用于封堵圆形通孔8的球形堵头11,外筒1的底部开有排液口12,排液口12与圆形通孔8连通,外筒1与不锈钢浮筒2之间设置有毛细捕集器22,毛细捕集器22上连接有样气出口管23,样气出口管23的上端贯穿制冷不锈钢筒15,样气出口管23的上端连接有第三针阀24。

所述制冷不锈钢筒15的外壁上设置有保温层25,制冷不锈钢筒15内填充有不锈钢丝网26。

所述制冷不锈钢筒15的外壁上贯穿连接有用于监测样气温度的温度计27。

所述样气出口管23上连接有压力表28,压力表28位于制冷不锈钢筒15外。

所述有机硅胶密封头6包括圆柱段13和弧面段14,圆柱段13和弧面段14为一体成型而成,圆形通孔8位于圆柱段13上。

本实施例为又一较佳实施方式,样气出口管23上连接有压力表28,压力表28位于制冷不锈钢筒15外,通过压力表28能够实时的监测经样气出口管23排出的样气压力。

有机硅胶密封头6包括圆柱段13和弧面段14,圆柱段13和弧面段14为一体成型而成,圆形通孔8位于圆柱段13上,能够使整个有机硅胶密封头6紧贴外筒1的内壁,起到良好的密封作用。

实施例5

参见图1,一种制冷带压样气分离方法,包括以下步骤:

a、先将压缩气体通入涡流制冷排液阀的涡流制冷器19中,再经不锈钢波纹管16节流膨胀进行两次降温,通过第一针阀18调节压缩气体放空量;

b、通过调节第一针阀18排放量控制压缩气体的制冷温度,通过调节第三针阀24控制样气输出量,控制样气在制冷不锈钢筒15内节流膨胀效应及控制制冷不锈钢筒15内不锈钢丝网26通过热传导获取不锈钢波纹管16内压缩气体的制冷温度,使压缩气体制冷温度回升;

c、冷凝析出的液相经上定位针支架4进入外筒1和不锈钢浮筒2之间的夹层3,通过毛细捕集器22捕集的雾滴在重力作用下汇同液相往下流,气相回升经样气出口管23排出,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出。

所述步骤c中,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出具体是指当液相和雾滴流入外筒1底部与不锈钢浮筒2底部之间的筒底空间后,液相和雾滴对不锈钢浮筒2产生的浮力大于样气压力和不锈钢浮筒2自身重力时,不锈钢浮筒2及下定位针10上的球形堵头11浮动上升时。

所述步骤c中,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出过程中,随着液相和雾滴的减少,不锈钢浮筒2的浮力下降,直至不锈钢浮筒2的下定位针10上的球形堵头11回落在有机硅胶密封头6上,球形堵头11堵住有机硅胶密封头6上的圆形通孔8,恢复线性密封,存在筒底空间内的液相和雾滴停止继续从排液口12排出,使得筒底空间始终保持有液相和雾滴存在,阻断气相从排液口12流出,实现气液的自动分离。

所述步骤a中,涡流制冷排液阀包括外筒1和制冷不锈钢筒15,制冷不锈钢筒15与外筒1连通,制冷不锈钢筒15内设置有不锈钢波纹管16,制冷不锈钢筒15的上部连接有用于带压样气进入的不锈钢节流孔入口管17,制冷不锈钢筒15的下部连接有第一针阀18,第一针阀18与不锈钢波纹管16的下端连通,不锈钢波纹管16的上端贯穿制冷不锈钢筒15,不锈钢波纹管16的上端连接有涡流制冷器19和第二针阀20,涡流制冷器19上连接有压缩气体进气管21,第二针阀20位于涡流制冷器19上方,外筒1内设置有不锈钢浮筒2,外筒1与不锈钢浮筒2之间设置有夹层3,外筒1的顶部嵌有上定位针支架4,上定位针支架4上开有上定位凹槽5,上定位凹槽5贯通上定位针支架4,外筒1的底部嵌有有机硅胶密封头6,有机硅胶密封头6上开有下定位凹槽7,有机硅胶密封头6的中心开有圆形通孔8,圆形通孔8与下定位凹槽7连通,不锈钢浮筒2的顶部固定连接有与上定位凹槽5相适配的上定位针9,不锈钢浮筒2的底部固定连接有与下定位凹槽7相适配的下定位针10,下定位针10上固定连接有用于封堵圆形通孔8的球形堵头11,外筒1的底部开有排液口12,排液口12与圆形通孔8连通,外筒1与不锈钢浮筒2之间设置有毛细捕集器22,毛细捕集器22上连接有样气出口管23,样气出口管23的上端贯穿制冷不锈钢筒15,样气出口管23的上端连接有第三针阀24。

所述制冷不锈钢筒15的外壁上设置有保温层25,制冷不锈钢筒15内填充有不锈钢丝网26。

所述制冷不锈钢筒15的外壁上贯穿连接有用于监测样气温度的温度计27。

所述样气出口管23上连接有压力表28,压力表28位于制冷不锈钢筒15外。

所述有机硅胶密封头6包括圆柱段13和弧面段14,圆柱段13和弧面段14为一体成型而成,圆形通孔8位于圆柱段13上。

所述上定位针9的长度与上定位针支架4的长度相同,下定位针10的长度与下定位针10支架的长度相同。

所述不锈钢浮筒2的上端呈圆弧状。

本实施例为又一较佳实施方式,上定位针9的长度与上定位针支架4的长度相同,下定位针10的长度与下定位针10支架的长度相同,能够使不锈钢浮筒2的上定位针9及下定位针10分别对应限位坐落在上定位凹槽5和下定位凹槽7内,上定位凹槽5上的移动空间限制不锈钢浮筒2上升至最高位置,即不锈钢浮筒2允许的最高位置,此位置限制下定位针10的球形堵头11,使其不能离开下定位凹槽7;反之,下定位针10的球形堵头11坐落堵住有机硅胶密封头6的圆形通孔8实现线性密封时,上定位针9也不能离开上定位凹槽5,使得不锈钢浮筒2在上下浮动过程中始终保持垂直状态,利于提高气液分离效率。

不锈钢浮筒2的上端呈圆弧状,采用这种直通式结构,当带压含液样气夹带微粒杂质时,杂质微粒不易停留和累积,无外力、无杠杆的直通式结构能使杂质微粒随液相从排液口12排出,保持长期使用畅通,不堵塞。

实施例6

参见图1,一种制冷带压样气分离方法,包括以下步骤:

a、先将压缩气体通入涡流制冷排液阀的涡流制冷器19中,再经不锈钢波纹管16节流膨胀进行两次降温,通过第一针阀18调节压缩气体放空量;

b、通过调节第一针阀18排放量控制压缩气体的制冷温度,通过调节第三针阀24控制样气输出量,控制样气在制冷不锈钢筒15内节流膨胀效应及控制制冷不锈钢筒15内不锈钢丝网26通过热传导获取不锈钢波纹管16内压缩气体的制冷温度,使压缩气体制冷温度回升;

c、冷凝析出的液相经上定位针支架4进入外筒1和不锈钢浮筒2之间的夹层3,通过毛细捕集器22捕集的雾滴在重力作用下汇同液相往下流,气相回升经样气出口管23排出,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出。

所述步骤c中,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出具体是指当液相和雾滴流入外筒1底部与不锈钢浮筒2底部之间的筒底空间后,液相和雾滴对不锈钢浮筒2产生的浮力大于样气压力和不锈钢浮筒2自身重力时,不锈钢浮筒2及下定位针10上的球形堵头11浮动上升时。

所述步骤c中,液相和雾滴经圆形通孔8从外筒1底部的排液口12排出过程中,随着液相和雾滴的减少,不锈钢浮筒2的浮力下降,直至不锈钢浮筒2的下定位针10上的球形堵头11回落在有机硅胶密封头6上,球形堵头11堵住有机硅胶密封头6上的圆形通孔8,恢复线性密封,存在筒底空间内的液相和雾滴停止继续从排液口12排出,使得筒底空间始终保持有液相和雾滴存在,阻断气相从排液口12流出,实现气液的自动分离。

所述步骤a中,涡流制冷排液阀包括外筒1和制冷不锈钢筒15,制冷不锈钢筒15与外筒1连通,制冷不锈钢筒15内设置有不锈钢波纹管16,制冷不锈钢筒15的上部连接有用于带压样气进入的不锈钢节流孔入口管17,制冷不锈钢筒15的下部连接有第一针阀18,第一针阀18与不锈钢波纹管16的下端连通,不锈钢波纹管16的上端贯穿制冷不锈钢筒15,不锈钢波纹管16的上端连接有涡流制冷器19和第二针阀20,涡流制冷器19上连接有压缩气体进气管21,第二针阀20位于涡流制冷器19上方,外筒1内设置有不锈钢浮筒2,外筒1与不锈钢浮筒2之间设置有夹层3,外筒1的顶部嵌有上定位针支架4,上定位针支架4上开有上定位凹槽5,上定位凹槽5贯通上定位针支架4,外筒1的底部嵌有有机硅胶密封头6,有机硅胶密封头6上开有下定位凹槽7,有机硅胶密封头6的中心开有圆形通孔8,圆形通孔8与下定位凹槽7连通,不锈钢浮筒2的顶部固定连接有与上定位凹槽5相适配的上定位针9,不锈钢浮筒2的底部固定连接有与下定位凹槽7相适配的下定位针10,下定位针10上固定连接有用于封堵圆形通孔8的球形堵头11,外筒1的底部开有排液口12,排液口12与圆形通孔8连通,外筒1与不锈钢浮筒2之间设置有毛细捕集器22,毛细捕集器22上连接有样气出口管23,样气出口管23的上端贯穿制冷不锈钢筒15,样气出口管23的上端连接有第三针阀24。

所述制冷不锈钢筒15的外壁上设置有保温层25,制冷不锈钢筒15内填充有不锈钢丝网26。

所述制冷不锈钢筒15的外壁上贯穿连接有用于监测样气温度的温度计27。

所述样气出口管23上连接有压力表28,压力表28位于制冷不锈钢筒15外。

所述有机硅胶密封头6包括圆柱段13和弧面段14,圆柱段13和弧面段14为一体成型而成,圆形通孔8位于圆柱段13上。

所述上定位针9的长度与上定位针支架4的长度相同,下定位针10的长度与下定位针10支架的长度相同。

所述不锈钢浮筒2的上端呈圆弧状。

所述上定位凹槽5的横截面呈梯形状,下定位凹槽7的横截面呈矩形状。

所述外筒1为不锈钢外筒。

所述不锈钢浮筒2的下端呈圆弧状,不锈钢浮筒2下端的弧度大小与有机硅胶密封头6的弧面段14弧度大小相同。

本实施例为最佳实施方式,上定位凹槽5的横截面呈梯形状,下定位凹槽7的横截面呈矩形状,能够起到更好的限位作用,保障不锈钢浮筒2在上下浮动过程中始终保持垂直状态。

外筒1为不锈钢外筒,采用不锈钢外筒1,具有良好的抗腐蚀能力,能承受较高压力和温度的气液分离,从而能够保障排液阀长期使用稳定性。

不锈钢浮筒2的下端呈圆弧状,不锈钢浮筒2下端的弧度大小与有机硅胶密封头6的弧面段14弧度大小相同,当下定位针10上的球形堵头11封堵有机硅胶密封头6的圆形通孔8,形成线性密封过程中,能够减小不锈钢浮筒2下降所造成的冲击,利于保障整个排液阀长期使用的可靠性。

- 一种制冷带压样气分离方法

- 带凝华脱除CO2的混合制冷剂循环天然气带压液化工艺