一种基于热电解耦模式的350MW超临界燃煤机组简洁高效化灵活性改造研究及应用

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及热电解耦领域,特别涉及一种基于热电解耦模式的350MW超临界燃煤机组简洁高效化灵活性改造研究及应用。

背景技术

大开厂2号机组灵活性改造通过对原有高低旁系统、热网蒸汽系统及热控逻辑优化成功在2017-2018采暖期实现机组热电解耦,我厂灵活性改造专业组认真组织编制了《2号机组灵活性高、低压旁路联合供热调试方案》、《2号机组灵活性调试技术交底》等技术方案,对于深调过程中可能出现的低旁后出口管路超压、机组稳燃快速降负荷等问题做足事故预想和安全措施,为实现深度热电解耦加大了安全筹码。

2017年11月7日进行高低旁联合供热通流试验及低旁至凝汽器隔离阀严密性试验;12月14日进行热电解耦至100MW试验;12月16日进行热电解耦至80MW试验;12月17日进行热电解耦至70MW试验;12月22日进行冷再至轴封供汽管路投运试验;12月23日进行热电解耦至70MW优化试验。至此,一步一个脚印,一步一个台阶,大开厂开启了灵活性热电解耦的调试工作之路,2017年12月17日也成为大开厂正式达到70MW热电解耦的里程碑,也标志着国内首创、国际领先的基于高低旁联合供热模式的热电解耦宣告成功。

大开厂成为国内首创、国际领先的成功实现机组20%THA工况下的热电解耦超临界燃煤机组,同时2号机组成为国内首台高低旁联合供热改造并成功投运的超临界燃煤机组,对同类型电厂具有重要示范意义。大开厂通过实施2号机组灵活性改造,一方面可以提高机组在供暖期的深度调峰能力,为提高新能源机组的利用率,促进我国能源产业结构升级具有积极意义;另一方面,可以在采暖期实现机组热电解耦,显著提高了机组的供热能力,有力保障了大连开发区冬季供暖的安全、可靠性,社会效益显著。

大开厂成为国内首创、国际领先的成功实现机组20%THA工况下的热电解耦超临界燃煤机组,同时2号机组成为国内首台高低旁联合供热改造并成功投运的超临界燃煤机组,对同类型电厂具有重要示范意义

提高新能源的消纳能力和提高火电机组的运行灵活性能够解决日益严重的弃风问题,传统燃煤供热机组均为热电联产形式,供热负荷受机组电负荷影响,如果电负荷低至一定程度将无法满足供暖所需的热负荷,热电联产机组均通过汽轮机中排抽汽将蒸汽送入热网加热器加热热网循环水,将负荷热网参数要求的循环水送至城市管网,但机组中排抽汽压力受机组电负荷影响,如电负荷低至某一程度以下,中排抽汽压力不足,无法送至热网加热器,将不能保证热网循环水温度;现有的发电厂用热电解耦装置在使用时存在一定的弊端,作为热量来源的加热炉,其内部的温度远高于外部的温度,会使内外产生温度差,因热涨冷缩而使炉体变形,降低了加热炉的使用寿命,水作为热量流通的载体,在整个装置内流通,而操作人员因不能控制水流速度,导致无法调控热电转换率,给发电厂用热电解耦装置使用带来了一定的影响,为此,我们提出一种基于热电解耦模式的350MW超临界燃煤机组简洁高效化灵活性改造研究及应用。

发明内容

本发明要解决的技术问题是克服现有技术的缺陷,提供一种基于热电解耦模式的350MW超临界燃煤机组简洁高效化灵活性改造研究及应用。

为了解决上述技术问题,本发明提供了如下的技术方案:

本发明一种基于热电解耦模式的350MW超临界燃煤机组简洁高效化灵活性改造研究及应用,包括加热炉与预加热器,所述加热炉的上端设置有炉盖,且加热炉的内部固定安装有蜂房夹壁炉膛,所述加热炉的内壁固定安装有省煤器,且加热炉位于省煤器下方位置处的内壁固定安装有传输介质预热器,所述预加热器设置在加热炉的一侧,且预加热器与加热炉之间的位置处设置有风机,所述风机与预加热器和加热炉之间均设置有烟气导出管,且烟气导出管由两根管道组成,一根管道安装在风机的进风口处,另一根管道安装在风机的出风口处,所述预加热器与加热炉之间的位置处连接有烟气回收管,所述预加热器远离加热炉的一侧设置有热网加热器,所述预加热器与热网加热器之间的位置处设置有供水管和回水管,且回水管位于供水管的下方,所述回水管和供水管上均设置有两组疏水阀,一个所述疏水阀位于供水管和回水管靠近热网加热器的位置处,另一个所述疏水阀位于供水管和回水管靠近预加热器的位置处,所述疏水阀位于供水管内部的下端固定安装有阀座,且阀座上设置有导水孔。

优选的,所述加热炉靠近下端位置处的前端设置有炉渣口,且加热炉靠近炉渣口的位置处设置有挡板。

优选的,所述烟气导出管靠近预加热器的位置处设置有出烟口,出烟口的内壁设置有过滤罩。

优选的,所述疏水阀的上端固定安装有手轮,所述回水管和供水管与手轮相对应的位置处均设置有参考标线。

优选的,所述风机的下端设置有减震机座,减震机座的内部设置有弹簧。

优选的,所述预加热器与地面之间设置有两组支架,所述热网加热器的下端固定安装有三组脚架。

本发明所达到的有益效果是:

该基于热电解耦模式的350MW超临界燃煤机组简洁高效化灵活性改造研究及应用,通过设置的蜂房夹壁炉膛,它内部的蜂房式结构,使炉膛内外形成一定的间隙,能够防止因温度的差异而造成的热涨冷缩效应,延长加热炉的使用寿命,通过设置的疏水阀,能够从导水管的两端控制水的流通情况,进而控制热电转换率,整个装置简单,操作方便,使用效果相对于传统方式更好。

大开厂在充分调研热水储热罐、电锅炉等几种热电解耦方案后,最终决定采用无需对现有系统进行大规模改造、投资极低的高低旁联合供热方案。大开厂2号汽轮机采用高压旁路和低压旁路二级串联旁路系统装置,设计容量为40%BMCR。高压旁路装置布置在汽机房6.9米层上,由高压旁路阀(高旁阀含减温器)、喷水调节阀、喷水隔离阀等组成,减温水取自高压给水:低压旁路装置布置在汽机房12.6米层上,由低压旁路阀(低旁阀含减温器)、喷水调节阀、喷水隔离阀、凝汽器入口减温减压器等组成,减温水取自凝结水。高压旁路的作用是将锅炉出口的主蒸汽经高压旁路减温减压后引至再热冷段;低压旁路的作用是将再热器出口的再热蒸汽经低压旁路管道减温减压后引至凝汽器。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

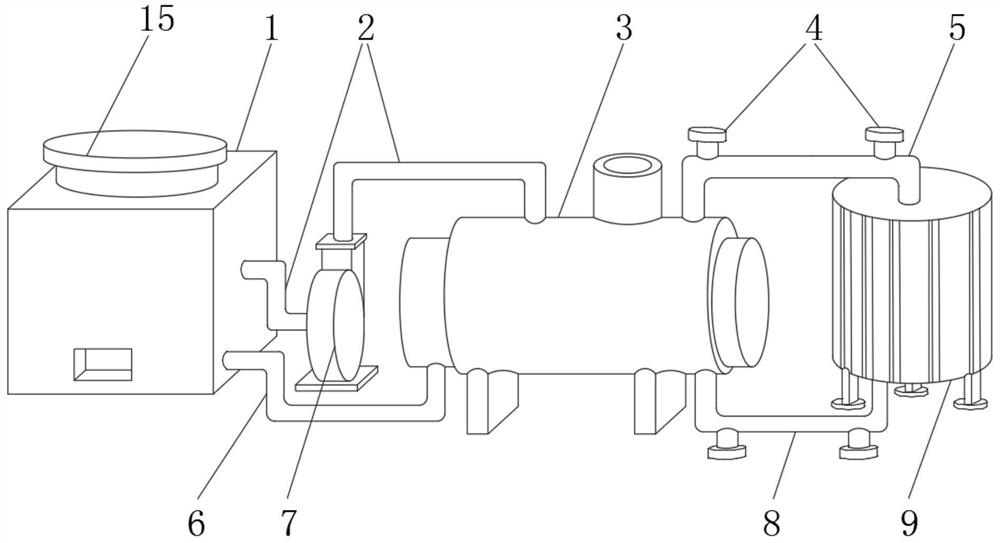

图1为本发明的整体结构示意图;

图2为本发明的加热炉的剖视图;

图3为本发明的供水管的剖视图。

图中:1、加热炉;2、烟气导出管;3、预加热器;4、疏水阀;5、供水管;6、烟气回收管;7、风机;8、回水管;9、热网加热器;10、蜂房夹壁炉膛;11、省煤器;12、传输介质预热器;13、导水孔;14、阀座;15、炉盖。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例1

如图1-3所示,一种基于热电解耦模式的350MW超临界燃煤机组简洁高效化灵活性改造研究及应用,包括加热炉1与预加热器3,加热炉1的上端设置有炉盖15,且加热炉1的内部固定安装有蜂房夹壁炉膛10,加热炉1的内壁固定安装有省煤器11,且加热炉1位于省煤器11下方位置处的内壁固定安装有传输介质预热器12,预加热器3设置在加热炉1的一侧,且预加热器3与加热炉1之间的位置处设置有风机7,风机7与预加热器3和加热炉1之间均设置有烟气导出管2,且烟气导出管2由两根管道组成,一根管道安装在风机7的进风口处,另一根管道安装在风机7的出风口处,预加热器3与加热炉1之间的位置处连接有烟气回收管6,预加热器3远离加热炉1的一侧设置有热网加热器9,预加热器3与热网加热器9之间的位置处设置有供水管5和回水管8,且回水管8位于供水管5的下方,回水管8和供水管5上均设置有两组疏水阀4,一个疏水阀4位于供水管5和回水管8靠近热网加热器9的位置处,另一个疏水阀4位于供水管5和回水管8靠近预加热器3的位置处,疏水阀4位于供水管5内部的下端固定安装有阀座14,且阀座14上设置有导水孔13;

加热炉1靠近下端位置处的前端设置有炉渣口,且加热炉1靠近炉渣口的位置处设置有挡板;烟气导出管2靠近预加热器3的位置处设置有出烟口,出烟口的内壁设置有过滤罩;疏水阀4的上端固定安装有手轮,回水管8和供水管5与手轮相对应的位置处均设置有参考标线;风机7的下端设置有减震机座,减震机座的内部设置有弹簧;预加热器3与地面之间设置有两组支架,热网加热器9的下端固定安装有三组脚架。

需要说明的是,本发明为一种基于热电解耦模式的350MW超临界燃煤机组简洁高效化灵活性改造研究及应用,在使用时,加热炉1和预加热器3以及热网加热器9热电解耦装置的整体结构,打开炉盖15,向加热炉1中添加燃料,加热炉1内部的温度升高,同时加热炉1内的省煤器11能够接收高温烟气的热量,降低烟气的排烟温度,风机7能够使加热炉1内外形成气压差,之后加热炉1内部的热量在气压差的作用下经烟气导出管2进入到预加热器3,外部的水源经供水管5进入到预加热器3中,而预加热器3内部的热量能够对供水管5内的水进行加热,加热之后的水经回水管8输送到城市管网,给城市居民供暖,回水管8内的水是循环流通的,再次进入到热网加热器9,热网加热器9能够对城市管网输送回来的水进行初加热,之后依靠加热炉1产生的热量进行深度加热,而此时加热炉1内部的传输介质预热器12能够对水进行第二次预加热,烟气回收管6与烟气导出管2形成一个闭合的烟气循环流通系统,转动疏水阀4,使两个阀座14的导水孔13对齐,能够增大水流量,转动疏水阀4,使两个阀座14的导水孔13形成错位,能够减小水流量,疏水阀4能够从导水管的两端控制水的流通情况,进而控制热电转换率,加热炉1的内壁为蜂房夹壁炉膛10,蜂房夹壁炉膛10改变了原炉膛的平面结构的外形,在蜂房夹壁炉膛10设置了类似与蜂房的结构,炉膛内外形成一定的间隙,能够防止因温度的差异而造成的热涨冷缩效应,较为实用。

大开厂在充分调研热水储热罐、电锅炉等几种热电解耦方案后,最终决定采用无需对现有系统进行大规模改造、投资极低的高低旁联合供热方案。大开厂2号汽轮机采用高压旁路和低压旁路二级串联旁路系统装置,设计容量为40%BMCR。高压旁路装置布置在汽机房6.9米层上,由高压旁路阀(高旁阀含减温器)、喷水调节阀、喷水隔离阀等组成,减温水取自高压给水:低压旁路装置布置在汽机房12.6米层上,由低压旁路阀(低旁阀含减温器)、喷水调节阀、喷水隔离阀、凝汽器入口减温减压器等组成,减温水取自凝结水。高压旁路的作用是将锅炉出口的主蒸汽经高压旁路减温减压后引至再热冷段;低压旁路的作用是将再热器出口的再热蒸汽经低压旁路管道减温减压后引至凝汽器。本次改造针对原有旁路系统及机组运行安全性主要进行了以下几方面改造及校核:

1)2号机组原高、低旁路供热能力校核

100%THA工况(主蒸汽流量1067t/h)时,采用高、低旁路供热方案联合供汽方案,汽轮机最大供热抽汽流量为684t/h时,折合供热负荷485.41MW。对应高压旁路蒸汽流量253.99t/h,高旁减温水46.23t/h,低压旁路蒸汽流量300.23t/h,低旁减温水96.60t/h,中排抽汽流量287.17t/h,汽轮机发电功率187.25MW。

20%THA工况时,汽轮机最大供热抽汽流量为228t/h,折合供热负荷154.96MW,对应高压旁路蒸汽流量145.24t/h,高旁减温水流量17.73t/h,低旁蒸汽流量162.97t/h,低旁减温水流量53.02t/h,中排抽汽流量12.01t/h。

2)高低旁联合供热系统改造

①高旁系统改造

在高旁调阀前加装1台DN250 PN42 F91材质的电动闸阀,该闸阀可保障在高旁调阀故障时汽轮机及旁路系统的安全性;在高旁减温水系统加装1套流量测量装置,用以测量高旁减温水流量,从而计算出高低旁联合供热蒸汽流量。

②低旁系统改造

在低旁至凝汽器系统加装1台DN900 PN2.5的电动蝶阀,该蝶阀可在高低旁联合供热投运时切断低旁至凝汽器蒸汽;在低旁减温水系统加装1套流量测量装置,用以测量低旁减温水流量,从而计算出高低旁联合供热蒸汽流量。

③低旁出口至热网加热器系统改造

在2号机低旁出口新增三通,一路引致本机凝汽器,一路引致1、2号机热网加热器进汽母管。在至双机热网加热器系统中,分别安装2号机低旁至热网蒸汽系统一、二次门(DN900 PN2.5电动蝶阀)、2号机低旁至1号机热网加热器进汽总门(DN1000 PN2.5电动蝶阀)、2号机低旁至2号机热网加热器进汽总门(DN1000 PN2.5电动蝶阀)共计4台大口径电动蝶阀。

④2号机高低旁联合供热疏水系统改造

在2号机低旁至热网蒸汽系统一、二次门前加装疏水阀组、在2号机低旁至1号机热网加热器总门前加装疏水阀组、新增2号机低旁至1号机热网加热器总门旁路阀组,通过新增三套阀组保证了高低旁联合供热系统的安全投运及稳定运行。

3)热控逻辑优化改造

①2号机组旁路供热逻辑完善

对于高、低旁路联合供汽改造,高旁蒸汽流量与低旁蒸汽流量的匹配方式是影响汽轮机轴向推力平衡和汽轮机安全运行的关键因素。只有高旁蒸汽流量与低旁蒸汽流量适当匹配,才能保证机组的运行的安全性。即“高旁蒸汽流量-高旁减温水流量=低旁蒸汽流量-低旁减温水流量”的运行策略。为实现上述运行策略,可通过增加控制逻辑,依据调节级压力与高压缸排汽压力及中压缸进汽压力的关系,以调节级压力、高压缸排汽压力、中压缸进汽压力始终保持在恰当匹配的范围内为控制目标,调整高旁阀、低旁阀及中压联合调节阀开度,确保汽轮机轴向推力平衡。

②机组深度调峰协调优化

本次2号机组灵活性改造需要2号机组负荷降至70MW,在此负荷条件下,机组原有的特性发生了变化,原有的控制系统和控制策略已经无法适应深度调峰的要求。本次改造针对2号机组协

调控制系统、机炉主控系统、燃烧控制系统、给水控制系统、DEH控制系统、AGC及一次调频控制系统进行功能优化、性能测试和参数调整等方面工作,改善自动调节系统的调节品质,实现锅炉同等135MW负荷下机组深度调峰工况下及2号机组热电解耦工况下的安全、稳定、经济运行,满足电网自动发电控制(AGC)和一次调频的需要。

4)灵活性改造实践效果

为了在2017-2018采暖期通过2号机组灵活性改造成功实现热电解耦,大开厂灵活性改造专业组认真组织编制了《2号机组灵活性高、低压旁路联合供热调试方案》、《2号机组灵活性调试技术交底》等技术方案,对于深调过程中可能出现的低旁后出口管路超压、机组稳燃快速降负荷等问题做足事故预想和安全措施,为实现深度热电解耦加大了安全筹码。

2017年11月7日进行高低旁联合供热通流试验及低旁至凝汽器隔离阀严密性试验;12月14日进行热电解耦至100MW试验;12月16日进行热电解耦至80MW试验;12月17日进行热电解耦至70MW试验;12月22日进行冷再至轴封供汽管路投运试验;12月23日进行热电解耦至70MW优化试验。至此,一步一个脚印,一步一个台阶,大开厂开启了灵活性热电解耦的调试工作之路,2017年12月17日也成为大开厂正式达到70MW热电解耦的里程碑,也标志着国内首创、国际领先的基于高低旁联合供热模式的热电解耦宣告成功。

大开厂至此成为国内首创、国际领先的成功实现机组20%THA工况下的热电解耦超临界燃煤机组,同时2号机组成为国内首台高低旁联合供热改造并成功投运的超临界燃煤机组,对同类型电厂具有重要示范意义。通过实施2号机组灵活性改造,一方面可以提高机组在供暖期的深度调峰能力,为提高新能源机组的利用率,促进我国能源产业结构升级具有积极意义;另一方面,可以在采暖期实现机组热电解耦,显著提高了机组的供热能力,有力保障了大连开发区冬季供暖的安全、可靠性,社会效益显著。

1)大开厂成为国内首创、国际领先的成功实现机组20%THA工况下的热电解耦超临界燃煤机组。

2)大开厂2号机组成为国内首台高低旁联合供热改造并成功投运的超临界燃煤机组,对同类型电厂具有重要示范意义。

大开厂成为国内首创、国际领先的成功实现机组20%THA工况下的热电解耦超临界燃煤机组,同时2号机组成为国内首台高低旁联合供热改造并成功投运的超临界燃煤机组,对同类型电厂具有重要示范意义。

大开厂通过实施2号机组灵活性改造,以原高低旁系统作为基础,利用了极小的投资成本一方面可以提高机组在供暖期的深度调峰能力,为提高新能源机组的利用率,促进我国能源产业结构升级具有积极意义;另一方面,可以在采暖期实现机组热电解耦,显著提高了机组的供热能力,有力保障了大连开发区冬季供暖的安全、可靠性,社会效益显著。

通过2号机组灵活性改造后,大开厂1、2号机组在采暖期也可参与电网深度调峰,尤其在2号机组负荷下调至20%THA时,分摊的深度调峰费用按调峰上限的20%(即1.8分/kWh)取,即需分摊的深度调峰补偿费用为:需分摊的深度调峰补偿费用=机组实际发电量×0.3685元/kWh×0.25×20%,2017年大开厂获利2195万元。

为了在2017-2018采暖期通过2号机组灵活性改造成功实现热电解耦,大开厂灵活性改造专业组认真组织编制了《2号机组灵活性高、低压旁路联合供热调试方案》、《2号机组灵活性调试技术交底》等技术方案,对于深调过程中可能出现的低旁后出口管路超压、机组稳燃快速降负荷等问题做足事故预想和安全措施,为实现深度热电解耦加大了安全筹码。

2017年11月7日进行高低旁联合供热通流试验及低旁至凝汽器隔离阀严密性试验;12月14日进行热电解耦至100MW试验;12月16日进行热电解耦至80MW试验;12月17日进行热电解耦至70MW试验;12月22日进行冷再至轴封供汽管路投运试验;12月23日进行热电解耦至70MW优化试验。至此,一步一个脚印,一步一个台阶,大开厂开启了灵活性热电解耦的调试工作之路,2017年12月17日也成为大开厂正式达到70MW热电解耦的里程碑,也标志着国内首创、国际领先的基于高低旁联合供热模式的热电解耦宣告成功。

大开厂至此成为国内首创、国际领先的成功实现机组20%THA工况下的热电解耦超临界燃煤机组,同时2号机组成为国内首台高低旁联合供热改造并成功投运的超临界燃煤机组,对同类型电厂具有重要示范意义。通过实施2号机组灵活性改造,一方面可以提高机组在供暖期的深度调峰能力,为提高新能源机组的利用率,促进我国能源产业结构升级具有积极意义;另一方面,可以在采暖期实现机组热电解耦,显著提高了机组的供热能力,有力保障了大连开发区冬季供暖的安全、可靠性,社会效益显著。

通过2号机组灵活性改造后,大开厂1、2号机组在采暖期也可参与电网深度调峰,尤其在2号机组负荷下调至20%THA时,分摊的深度调峰费用按调峰上限的20%(即1.8分/kWh)取,即需分摊的深度调峰补偿费用为:需分摊的深度调峰补偿费用=机组实际发电量×0.3685元/kWh×0.25×20%,2017年大开厂获利2195万元。

大开厂通过实施2号机组灵活性改造,一方面可以提高机组在供暖期的深度调峰能力,为电网消纳风电、太阳能等新能源的负荷波动释放了调节空间,对于缓解东北地区弃风、弃光问题,提高新能源机组的利用率,促进我国能源产业结构升级具有积极意义;另一方面,可以在采暖期实现机组热电解耦,显著提高了机组的供热能力,有力保障了大连开发区冬季供暖的安全、可靠性,社会效益显著。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于热电解耦模式的350MW超临界燃煤机组简洁高效化灵活性改造研究及应用

- 一种基于热源端和热网综合调节的热电解耦改造及运行方法