一种自防裂刚性填埋场钢筋混凝土底板及其施工工艺

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于危险废物填埋技术领域,尤其涉及一种自防裂刚性填埋场钢筋混凝土底板及其施工工艺。

背景技术

危废刚性填埋场是一种用于垃圾焚烧发电后的飞灰、固体危废等填埋的用钢筋混凝土建造的填埋场,利用钢筋混凝土自身防渗能力防止渗滤液泄漏,也可设置柔性HDPE防渗膜增加防渗能力。

工业危废管理是我国环境保护工作的重要组成部分,对于防范环境风险,保障人体健康,维护生态全,改善大气、水、土壤环境具有重要意义,危废填埋场的安全功能就是阻止危废中重金属等有害物质向环境和人体迁移。精细化工、生物制药和医药化工等产业产生的废盐即使预处理也难以满足柔性填埋场入场标准,用刚性填埋场处理危废是比较安全可靠的做法,刚性填埋场分单元建设,要求能在目视条件下观察到每个填埋单元的渗漏情况,所以一般采用架空的钢筋混凝土底板。

目前国内刚性填埋场的建设采用非预应力钢筋混凝土结构,容易导致底板裂缝过大,造成混凝土结构自防水实效,板底过大的向下弯沉变形也可能把填埋场内部的防渗衬层撕破,最终导致危废渗滤液泄漏。防渗衬层是在刚性填埋场内部设置的用HDPE膜建造的柔性防渗衬层,可增加填埋场的防渗能力和安全性。

减少刚性填埋场的钢筋混凝土底板的变形值是防止底板开裂,确保底板混凝土自防水能力的关键。钢筋混凝土底板的变形和裂缝主要是由上部荷载引起的弯曲效应造成,采用钢筋混凝土梁划分板块,通过梁的抗变形能力可有效减少板中拉应力;钢筋混凝土梁由普通的混凝土梁改成预应力钢筋混凝土梁,能够进一步减少梁的向下弯曲变形,从而减少板整体向下变形值。预应力钢筋混凝土楼板在建筑中,尤其是大跨度建筑中已经有成熟的应用,因此可以将这项技术应用到刚性填埋场的底板设计中,通过有效的设计和施工措施,可以让钢筋混凝土底板在危废造成的荷载作用下降低拉应力,甚至不出现拉应力,从而确保钢筋混凝土底板不开裂或将裂缝控制在设计范围内,达到自防裂的效果。自防裂刚性填埋场钢筋混凝土底板,可以保障填埋场内部的柔性防渗衬垫不会因变形位移而撕裂造成渗漏,提高填埋场的安全系数。

发明内容

本发明针对现有技术中的不足,提供了一种自防裂刚性填埋场钢筋混凝土底板及其施工工艺,可以让钢筋混凝土底板在危废造成的荷载作用下降低拉应力,甚至不出现拉应力,确保钢筋混凝土底板不开裂或将裂缝控制在设计范围内。本发明可以使得刚性填埋场底板达到自防裂的效果,同时也可以保障填埋场内部的柔性防渗衬垫不会因变形位移而撕裂造成危险废物泄漏,提高填埋场的安全系数。

为了解决上述技术问题,本发明通过下述技术方案得以解决:一种自防裂刚性填埋场钢筋混凝土底板,底板下部设置有水平框架,所述水平框架固定连接于提前施工的柱子上,所述底板与水平框架整体现浇,所述底板每跨中间1/3区域内沿着受拉区设置无粘结预应力钢筋;所述水平框架由梁构成,所述水平框架把填埋单元划进行四等分分割,以减少底板的跨度;所述框架梁内安装有粘结预应力钢筋,减少水平框架的弯曲变形。所述框架梁内安装有粘结预应力钢筋,减少水平框架的弯曲变形。

所述底板设有翻边,所述翻边内设置有止水钢板,用于后期现浇墙体连接防水;所述止水钢板之间采用焊接连接确保不会渗漏。所述翻边高度为600mm。

所述梁和所述底板内设置有非预应力钢筋,所述非预应力钢筋按照荷载计算进行配置。所述梁内安装设置有有粘结预应力钢筋。

预应力钢筋截面积确定公式为:

受拉区域内每米宽度范围内所需钢绞线数的计算公式为:

本发明还公开了一种自防裂刚性填埋场钢筋混凝土底板的施工工艺,在完成基础工程施工和底部柱子施工的基础上进行施工,工艺包括:

步骤一,进行有粘结预应力钢筋混凝土梁施工,搭设梁底部模板,然后绑扎预应力梁钢筋;

步骤二,确定预应力孔道位置,安装孔道支架钢筋,然后安装波纹管,进行预应力筋穿束,在波纹管上设置泌水管,最后在锚固端安装螺旋加强筋和锚垫板;

步骤三,钢筋隐蔽验收后封闭模板,浇筑混凝土并养护;

步骤四,达到预定强度后,安装张拉端工作锚板、工作夹片和限位板,然后安装千斤顶、工具锚板和工具夹片,然后施加预应力至σ

步骤五,拆除张拉设备,切除多余预应力钢绞线;

步骤六,波纹管孔道灌浆,直至泌水管均有浆液冒出,堵塞泌水孔,继续灌浆至梁另一端冒出浆液,进行孔道封堵后停止灌浆;

步骤七,用混凝土对梁两端锚具进行封锚保护;

步骤八,绘制底板预应力筋平面布置图,确定预应力筋铺放顺序及位置;

步骤九,搭设底板支架和模板,安装板底非预应力钢筋,在纵横双向1/3板跨内安装预应力筋定位支架,铺放短跨方向无粘结预应力筋,然后铺放长跨方向无粘结预应力筋;

步骤十,在端部安装螺旋加强筋、锚垫板,安装底板顶部非预应力钢筋;

步骤十一,按照施工设计的水平施工缝位置,安装侧墙钢筋、止水钢板及侧墙模板;

步骤十二,钢筋隐蔽验收后,浇筑混凝土并养护至规定强度;

步骤十三,安装工作锚板、工作夹片,连接千斤顶,进行无粘结预应力钢筋张拉,张拉至σ

本发明提供了一种自防裂刚性填埋场钢筋混凝土底板及其施工工艺,通过有效的设计和施工措施,可以让钢筋混凝土底板在危废造成的荷载作用下降低拉应力,甚至不出现拉应力,确保钢筋混凝土底板不开裂或将裂缝控制在设计范围内;自防裂刚性填埋场底板解决了普通混凝土底板容易开裂造成危险废物泄漏的难题,通过该项技术的应用可以使得刚性填埋场底板达到自防裂的效果,同时也可以保障填埋场内部的柔性防渗衬垫不会因变形位移而撕裂造成危险废物泄漏,提高填埋场的安全系数。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,以下将对实施例或现有技术描述中所需要使用的附图进行论述,显然,在结合附图进行描述的技术方案仅仅是本发明的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图所示实施例得到其它的实施例及其附图。

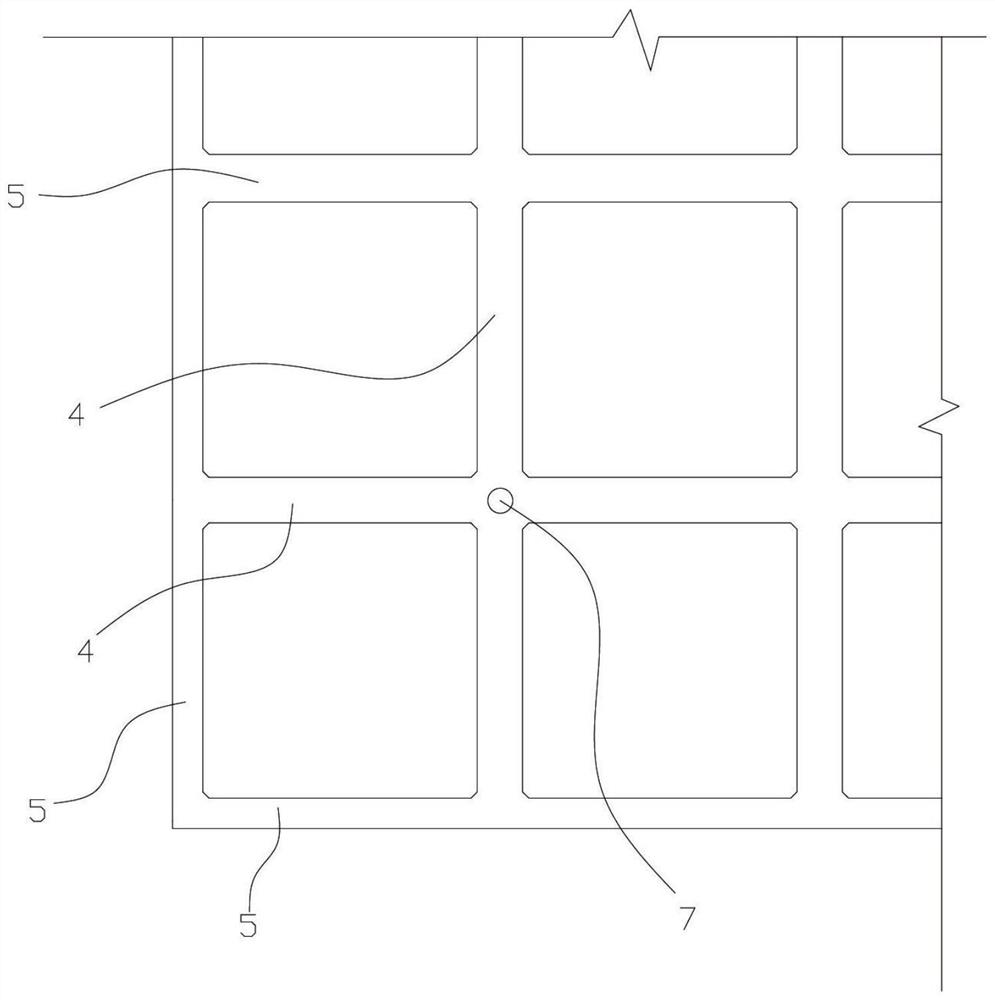

图1是本发明的底板梁框架平面图。

图2是本发明的底板平面图。

图3是本发明的底板断面图。

图中:水平框架1,底板2,柱子3,梁4,翻边5,止水钢板6,渗滤液收集孔7。

具体实施方式

以下将结合附图对本发明各实施例的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部实施例。基于本发明中所述的实施例,本领域普通技术人员在不需要创造性劳动的前提下所得到的所有其它实施例,都在本发明所保护的范围内。

如图1至图3所示,本发明涉及一种自防裂刚性填埋场钢筋混凝土底板及其施工工艺,通过在刚性填埋场钢筋混凝土底板下设置有粘结预应力钢筋混凝土梁形成水平框架,提高梁的抗变形能力。本发明的钢筋混凝土梁是采用后张预应力的用于支撑钢筋混凝土板的现浇钢筋混凝土梁,内部设置有粘结预应力钢筋。本发明的钢筋混凝土框架是由纵横向的预应力钢筋混凝土梁组成的框架,用于支撑钢筋混凝土底板。

在每块钢筋混凝土底板的纵、横向中部1/3区域划分受拉区域,在受拉区域配置无粘结预应力钢筋,进一步减少底板的弯曲变形,降低钢筋混凝土板受拉区域的拉应力,甚至可以消除钢筋混凝土板中的拉应力,达到防止钢筋混凝土底板因受拉应力而开裂的目的,从而形成自防裂刚性填埋场钢筋混凝土底板。上述的钢筋混凝土板,是用于刚性填埋场的底板,侧边与现浇钢筋混凝土侧墙整体现浇连接。非预应力钢筋是按照结构设计需要在钢筋混凝土梁、板内配置的不施加预应力的钢筋。

在底板周边同时浇筑钢筋混凝土翻边,翻边高度为600mm,并在翻边中部设置止水钢板。混凝土翻边是和底板整体现浇的刚性填埋场钢筋混凝土侧墙,防止在墙趾部位形成施工缝导致渗水。止水钢板是在混凝土侧墙上设置的用于施工缝止水的专用钢板,板块之间需用焊接连接形成连续防水,能确保施工缝部位不会渗漏。

本发明涉及的钢筋混凝土底板采用防水混凝土浇筑,除了使用了有粘结预应力钢筋外,结构按荷载大小及结构内力设置非预应力钢筋。

有粘结预应力钢筋的安装:预先沿着受拉区安装孔道,然后在孔道内设置的预应力钢筋,张拉后需要灌浆填充孔道,形成有粘结预应力钢筋,两端用锚具固定。

无粘结预应力钢筋的安装:沿着受拉区设置的无需孔道的预应力钢筋,混凝土达到强度后可直接张拉,两端用锚具固定形成预应力。

本发明涉及的钢筋混凝土底板施工工艺,先按照需要施工完成钢筋混凝土柱子,柱子上预留钢筋与底板的钢筋混凝土梁钢筋连接;浇筑前搭设梁模板,安装梁非预应力钢筋,然后按照位置设置有粘结预应力钢筋灌浆管道,穿预应力钢绞线。

梁钢筋安装完成后搭设底板模板,安装板非预应力钢筋和跨中1/3区域内的无粘结预应力钢筋,再安装翻边部位墙体钢筋和止水钢板,止水钢板接缝处采用焊接连接。翻边钢筋完成后安装翻边模板。

所有钢筋安装完成后,浇筑抗渗混凝土并养护。混凝土养护至100%强度后拆除模板。

在梁一端安装锚具,用千斤顶张拉钢筋,直到规定的预应力值,在另一端固定锚具,形成梁内预应力;在板预应力钢筋一端安装挤压锚具,然后用千斤顶张拉无粘结预应力钢筋,达到规定的预应力值后,剥除固定端非预应力钢筋外的保护套,清理油脂,然后用单孔夹片锚具固定;预应力施加完成后,进行封锚作业。

本发明的自防裂底板为刚性填埋场的单元格,可由多个单元格组成大型库区,对废弃物进行分类后可实现废弃物的分类填埋,并能确保填埋封场后混凝土底板不会因荷载大而形成较大向下弯曲变形,避免了因为底板开裂或柔性人工衬层破损而使填埋单元的渗沥液泄漏的情况。

本发明的工作原理以及参数计算:

底板上的荷载:包括板自重G

受拉区由板上荷载引起弯矩M

按照1米宽的板单元计算:

截面面积A=bh,其中b取1m,h为板厚;

截面抗弯模量:W

每股钢绞线的控制应力为:σ

预应力损失为:0.3σ

每股钢绞线的有效预应力为:σ

则,预应力钢筋截面积确定为:

受拉区域内每米宽度范围内所需钢绞线数为:

梁内预应力钢筋的截面积也按照上述方法计算,计算量弯矩值时需要换算受力范围内的线荷载。

通过本技术方案,在刚性填埋场底板部位采用预应力钢筋混凝土梁和预应力钢筋混凝土板的联合受力机制,实现降低钢筋混凝土底板向下变形值的同时,能有效降低板内弯曲应力,达到混凝土自防裂的目的,也可以防止填埋场内防渗膜应底板变形而撕裂,可有效防止危险废物渗滤液渗出造成的风险,技术方案具有可靠性强、设备工艺简便、场地条件要求低、安全系数高、工程实用性强等诸多优势,便于大规模推广及应用。

本方案涉及的自防裂刚性填埋场钢筋混凝土底板需要在完成基础工程施工和底部柱子施工的基础上进行施工。本发明的底板的施工工艺,主要包括以下几个步骤。

步骤一,进行有粘结预应力钢筋混凝土梁施工,搭设梁底部模板,然后绑扎预应力梁钢筋。

步骤二,确定预应力孔道位置,安装孔道支架钢筋,然后安装波纹管,进行预应力筋穿束,在波纹管上设置泌水管,最后在锚固端安装螺旋加强筋和锚垫板。

步骤三,钢筋隐蔽验收后封闭模板,浇筑混凝土并养护。

步骤四,达到预定强度后,安装张拉端工作锚板、工作夹片和限位板,然后安装千斤顶、工具锚板和工具夹片,然后施加预应力至σ

步骤五,拆除张拉设备,切除多余预应力钢绞线。

步骤六,波纹管孔道灌浆,直至泌水管均有浆液冒出,堵塞泌水孔,继续灌浆至梁另一端冒出浆液,进行孔道封堵后停止灌浆。

步骤七,用混凝土对梁两端锚具进行封锚保护。

步骤八,绘制预应力筋平面布置图,确定预应力筋铺放顺序及位置。

步骤九,搭设底板支架和模板,安装板底非预应力钢筋,在纵横双向1/3板跨内安装预应力筋定位支架,铺放短跨方向无粘结预应力筋,然后铺放长跨方向无粘结预应力筋。

步骤十,在端部安装螺旋加强筋、锚垫板,安装板顶非预应力钢筋。

步骤十一,按照施工设计的水平施工缝位置,安装侧墙钢筋、止水钢板及侧墙模板。

步骤十二,钢筋隐蔽验收后,浇筑混凝土并养护至规定强度。

步骤十三,安装工作锚板、工作夹片,连接千斤顶,进行无粘结预应力钢筋张拉,张拉至σ

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的。本发明的范围由所附权利要求进行限定,而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种自防裂刚性填埋场钢筋混凝土底板及其施工工艺

- 无刚性底板钢筋混凝土水池及其施工方法