一种具有冷却机构的铝型材挤压模具

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种铝型材挤压模具,涉及挤压模具技术领域,具体涉及一种具有冷却机构的铝型材挤压模具。

背景技术

铝型材是一种以铝为主要成分的合金材料,铝棒通过热熔,挤压从而得到不同截面形状的铝材料,但添加的合金的比例不同,生产出来的铝型材的机械性能和应用领域也不同。针对现有技术存在以下问题:

1、现有的铝型材挤压模具的散热性能较差,加工的温度过高可能会导致铝型材发生损坏,影响装置的正常生产,有待改进;

2、现有的铝型材挤压模具的不具备对铝型材进行固定的功能,在上模具和铝型材接触的瞬间可能会导致铝型材发生偏移,从而导致铝型材挤压的位置发生错位。

发明内容

本发明提供一种具有冷却机构的铝型材挤压模具,其中一种目的是为了具备高效的冷却功能,解决现有装置冷却效率较差的问题;其中另一种目的是为了解决加工时铝型材的位置可能会发生错位的问题,以达到可以对铝型材进行固定的效果。

为解决上述技术问题,本发明所采用的技术方案是:

一种具有冷却机构的铝型材挤压模具,包括挤压台、下模具和上模具,所述下模具固定安装在挤压台的顶部,所述挤压台的顶部固定安装有支架,所述上模具固定安装在支架的底部,所述挤压台的顶部固定安装有位于下模具左侧的风冷机构,所述挤压台的底部固定安装有水冷机构,所述挤压台的顶部设置有位于下模具右侧的铝板压紧机构。

所述水冷机构包括水冷箱,所述水冷箱固定安装在挤压台的底部,所述水冷箱的内腔中固定安装有隔水板,所述水冷箱的内腔中固定安装有位于隔水板下方的安装板。

本发明技术方案的进一步改进在于:所述安装板的底部固定安装有第二风机,所述安装板的底部固定安装有位于第二风机左侧的泵机,所述泵机的进水端固定连接有散热连接管一,所述水冷箱内腔的底部固定安装有循环水散热机构。

采用上述技术方案,该方案中的泵机,实现为水冷机构提供动能的功能。

本发明技术方案的进一步改进在于:所述循环水散热机构包括陶瓷方管,所述水冷箱的底部设置有贴地钢板,所述陶瓷方管固定安装在贴地钢板的顶部,所述陶瓷方管的外壁上固定安装有散热翅,所述陶瓷方管的左侧通过水管与泵机的出水端固定连接,所述陶瓷方管的右侧固定连接有连接水管,所述连接水管远离陶瓷方管的一端延伸至隔水板的顶部。

采用上述技术方案,该方案中的贴地钢板、散热翅和陶瓷方管的配合,实现对循环水进行散热的功能。

本发明技术方案的进一步改进在于:所述下模具内腔的顶部固定安装有散热铜管,所述散热铜管的左侧与散热连接管一远离泵机的一端固定连接,所述散热铜管的右侧固定连接有散热连接管二,所述散热连接管二远离散热铜管的一端延伸至水冷箱的内腔中。

采用上述技术方案,该方案中的散热铜管、散热连接管一和散热连接管二的配合,实现对下模具进行降温的功能。

本发明技术方案的进一步改进在于:所述上模具的内部开设有润滑油存放腔,所述润滑油存放腔的底部固定连接有渗透头,所述渗透头的底部固定连接有渗透管,所述渗透管的底部延伸至上模具的底部,所述润滑油存放腔的右侧固定连接有位于上模具右侧的添油盖。

采用上述技术方案,该方案中的润滑油存放腔、渗透头和渗透管的配合,实现自动添加润滑油的功能。

本发明技术方案的进一步改进在于:所述风冷机构包括风冷管,所述风冷管固定安装在挤压台的顶部,所述风冷管的内腔中固定安装有第一风机,所述风冷管的内腔中固定安装有位于第一风机两侧的不锈钢防护网,所述风冷管内腔的左侧固定安装有斜板。

采用上述技术方案,该方案中的第一风机,实现对铝型材进行风冷降温的功能。

本发明技术方案的进一步改进在于:所述铝板压紧机构包括丝杆,所述丝杆转动连接在挤压台的顶部,所述丝杆的外壁上滑动连接有移动座,所述移动座的外壁上转动连接有压杆,所述丝杆的底部延伸至挤压台的内腔中固定连接有锥齿轮一。

采用上述技术方案,该方案中的丝杆、移动座和压杆的配合,实现对铝型材进行挤压的功能。

本发明技术方案的进一步改进在于:所述挤压台内腔的右侧转动连接有转杆,所述转杆的左侧固定连接有锥齿轮二,所述锥齿轮二的顶部与锥齿轮一啮合,所述转杆的右侧延伸至挤压台的右侧固定连接有转轮。

采用上述技术方案,该方案中的转杆、锥齿轮二、锥齿轮一和转轮的配合,实现带动丝杆进行旋转的功能。

本发明技术方案的进一步改进在于:所述下模具的顶部开设有凹槽,所述凹槽内腔的底部固定安装有铝板吸附机构,所述铝板吸附机构包括安装座,所述安装座固定安装在凹槽内腔的底部,所述安装座的顶部开设有安装孔,所述安装座的顶部固定安装有通管,所述通管的右侧固定连接有单向阀。

采用上述技术方案,该方案中的通管和单向阀,实现对铝型材进行吸附的功能。

本发明技术方案的进一步改进在于:所述通管的顶部固定连接有锥形管,所述锥形管的顶部固定安装有密封橡胶环,所述锥形管的内腔中固定安装有防渣网。

采用上述技术方案,该方案中的防渣网,可降低碎屑影响铝型材吸附机构运行的可能性。

由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

1、本发明提供一种具有冷却机构的铝型材挤压模具,采用第一风机、泵机和散热铜管的结合,在使用本发明对铝型材进行冷却时,启动泵机,泵机工作促使水冷箱内腔中的水通过散热连接管二进入,通过散热铜管对下模具的顶部温度进行降低,配合第一风机的工作,从而实现对铝型材进行快速冷却的功能,解决现有装置冷却效率较差的问题,避免加工的温度过高可能会导致铝型材发生损坏,提升本发明的高效性。

2、本发明提供一种具有冷却机构的铝型材挤压模具,采用转轮、单向阀和密封橡胶环的结合,在对铝型材进行固定时,将铝型材放置在下模具的顶部,转动转轮,带动丝杆旋转,通过压杆向下移动实现对铝型材进行挤压的功能,促使铝型材的底部与密封橡胶环贴合得更加紧密,通过挤压铝型材,使得通管和锥形管内腔中的部分气体通过单向阀排出,促使通管和锥形管内腔中的气压降低,从而实现对铝型材进行吸附固定的工作,避免在上模具和铝型材接触的瞬间可能会导致铝型材发生偏移的问题,提升本发明加工铝型材的合格率,提升本发明的可靠性。

3、本发明提供一种具有冷却机构的铝型材挤压模具,采用润滑油存放腔、渗透头和渗透管的结合,在使用本发明前,可将对应的润滑油从添油盖处添加至润滑油存放腔内,在使用时,通过重力的影响会促使润滑油从渗透头内缓缓地流入渗透管内,最终通过渗透管的底部流出,实现自动添加润滑油的工作,避免使用者停机进行添加润滑油从而影响本发明的工作效率的问题,方便使用者添加润滑油的工作,提升本发明的便捷性。

附图说明

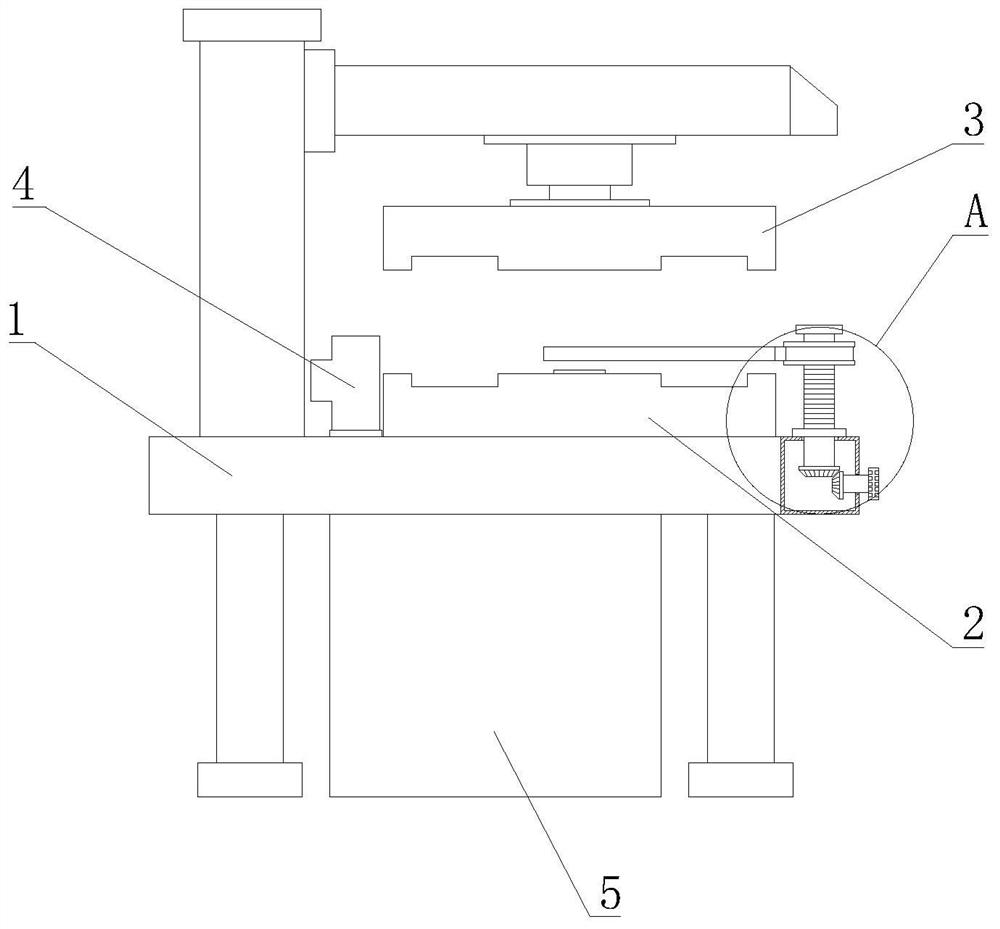

图1为本发明的结构示意图;

图2为本发明的水冷机构结构示意图;

图3为本发明的循环水散热机构结构示意图;

图4为本发明的下模具内部结构示意图;

图5为本发明的上模具内部结构示意图;

图6为本发明的风冷机构结构示意图;

图7为本发明的结构A处放大示意图;

图8为本发明的铝板吸附机构结构示意图。

图中:1、挤压台;2、下模具;

3、上模具;31、润滑油存放腔;32、渗透头;33、渗透管;34、添油盖;

4、风冷机构;41、风冷管;42、第一风机;43、不锈钢防护网;44、斜板;

5、水冷机构;51、水冷箱;52、隔水板;53、安装板;54、第二风机;55、泵机;56、散热连接管一;57、散热连接管二;58、循环水散热机构;581、陶瓷方管;582、散热翅;583、贴地钢板;59、散热铜管;

6、铝板压紧机构;61、丝杆;62、移动座;63、压杆;64、锥齿轮一;65、锥齿轮二;66、转轮;

7、铝板吸附机构;71、安装座;72、安装孔;73、通管;74、单向阀;75、锥形管;76、密封橡胶环;77、防渣网。

具体实施方式

下面结合实施例对本发明做进一步详细说明:

实施例1

如图1-8所示,本发明提供了一种具有冷却机构的铝型材挤压模具,包括挤压台1、下模具2和上模具3,下模具2固定安装在挤压台1的顶部,挤压台1的顶部固定安装有支架,上模具3固定安装在支架的底部,挤压台1的顶部固定安装有位于下模具2左侧的风冷机构4,挤压台1的底部固定安装有水冷机构5,挤压台1的顶部设置有位于下模具2右侧的铝板压紧机构6。

水冷机构5包括水冷箱51,水冷箱51固定安装在挤压台1的底部,水冷箱51的内腔中固定安装有隔水板52,水冷箱51的内腔中固定安装有位于隔水板52下方的安装板53。

在本实施例中,通过设有隔水板52,可使水冷箱51的内腔分为干湿两部分,以便于本发明的使用,通过设有安装板53,方便使用者对第二风机54或泵机55进行拆卸维修,提升本发明的便捷性。

如图1-8所示,在本实施例中,优选的,安装板53的底部固定安装有第二风机54,安装板53的底部固定安装有位于第二风机54左侧的泵机55,泵机55的进水端固定连接有散热连接管一56,水冷箱51内腔的底部固定安装有循环水散热机构58,采用第一风机42、泵机55和散热铜管59的结合,在使用本发明对铝型材进行冷却时,启动泵机55,泵机55工作促使水冷箱51内腔中的水通过散热连接管二57进入,通过散热铜管59对下模具2的顶部温度进行降低,配合第一风机42的工作,从而实现对铝型材进行快速冷却的功能,解决现有装置冷却效率较差的问题,避免加工的温度过高可能会导致铝型材发生损坏,提升本发明的高效性。

如图1-8所示,优选的,铝板压紧机构6包括丝杆61,丝杆61转动连接在挤压台1的顶部,丝杆61的外壁上滑动连接有移动座62,移动座62的外壁上转动连接有压杆63,丝杆61的底部延伸至挤压台1的内腔中固定连接有锥齿轮一64,采用转轮66、单向阀74和密封橡胶环76的结合,在对铝型材进行固定时,将铝型材放置在下模具2的顶部,转动转轮66,带动丝杆61旋转,通过压杆63向下移动实现对铝型材进行挤压的功能,促使铝型材的底部与密封橡胶环76贴合得更加紧密,通过挤压铝型材,使得通管73和锥形管75内腔中的部分气体通过单向阀74排出,促使通管73和锥形管75内腔中的气压降低,从而实现对铝型材进行吸附固定的工作,避免在上模具3和铝型材接触的瞬间可能会导致铝型材发生偏移的问题,提升本发明加工铝型材的合格率,提升本发明的可靠性。

实施例2

如图1-8所示,在实施例1的基础上,本发明提供一种技术方案:优选的,循环水散热机构58包括陶瓷方管581,水冷箱51的底部设置有贴地钢板583,陶瓷方管581固定安装在贴地钢板583的顶部,陶瓷方管581的外壁上固定安装有散热翅582,陶瓷方管581的左侧通过水管与泵机55的出水端固定连接,陶瓷方管581的右侧固定连接有连接水管,连接水管远离陶瓷方管581的一端延伸至隔水板52的顶部,下模具2内腔的顶部固定安装有散热铜管59,散热铜管59的左侧与散热连接管一56远离泵机55的一端固定连接,散热铜管59的右侧固定连接有散热连接管二57,散热连接管二57远离散热铜管59的一端延伸至水冷箱51的内腔中。

在本实施例中,通过设有第二风机54,第二风机54工作,可对陶瓷方管581内的水进行降温,通过设有贴地钢板583,增加陶瓷方管581和地面的热交换速率,进而加快循环水的冷却速度,提升本发明的高效性。

实施例3

如图1-8所示,在实施例1的基础上,本发明提供一种技术方案:优选的,上模具3的内部开设有润滑油存放腔31,润滑油存放腔31的底部固定连接有渗透头32,渗透头32的底部固定连接有渗透管33,渗透管33的底部延伸至上模具3的底部,润滑油存放腔31的右侧固定连接有位于上模具3右侧的添油盖34。

在本实施例中,采用润滑油存放腔31、渗透头32和渗透管33的结合,在使用本发明前,可将对应的润滑油从添油盖34处添加至润滑油存放腔31内,在使用时,通过重力的影响会促使润滑油从渗透头32内缓缓地流入渗透管33内,最终通过渗透管33的底部流出,实现自动添加润滑油的工作,避免使用者停机进行添加润滑油从而影响本发明的工作效率的问题,方便使用者添加润滑油的工作,提升本发明的便捷性。

实施例4

如图1-8所示,在实施例1的基础上,本发明提供一种技术方案:优选的,挤压台1内腔的右侧转动连接有转杆,转杆的左侧固定连接有锥齿轮二65,锥齿轮二65的顶部与锥齿轮一64啮合,转杆的右侧延伸至挤压台1的右侧固定连接有转轮66,下模具2的顶部开设有凹槽,凹槽内腔的底部固定安装有铝板吸附机构7,铝板吸附机构7包括安装座71,安装座71固定安装在凹槽内腔的底部,安装座71的顶部开设有安装孔72,安装座71的顶部固定安装有通管73,通管73的右侧固定连接有单向阀74,通管73的顶部固定连接有锥形管75,锥形管75的顶部固定安装有密封橡胶环76,锥形管75的内腔中固定安装有防渣网77,风冷机构4包括风冷管41,风冷管41固定安装在挤压台1的顶部,风冷管41的内腔中固定安装有第一风机42,风冷管41的内腔中固定安装有位于第一风机42两侧的不锈钢防护网43,风冷管41内腔的左侧固定安装有斜板44。

在本实施例中,通过设有第一风机42,使第一风机42正向转动,即可对铝型材进行风冷降温,使第一风机42反向转动,可对下模具2表面的碎屑进行收集,可协助使用者对下模具2进行清理的工作,提升本发明的便捷性。

下面具体说一下该具有冷却机构的铝型材挤压模具的工作原理。

如图1-8所示,在使用本发明时,启动泵机55,泵机55工作促使水冷箱51内腔中的水通过散热连接管二57进入,通过散热铜管59对下模具2的顶部温度进行降低,配合第一风机42的工作,实现对铝型材进行快速冷却的功能,进行散热工作后的水通过散热连接管一56流入陶瓷方管581内,最终流入水冷箱51的内腔中,第二风机54工作,可对陶瓷方管581内的水进行降温,在对铝型材进行固定时,将铝型材放置在下模具2的顶部,转动转轮66,通过锥齿轮二65和锥齿轮一64带动丝杆61旋转,通过压杆63向下移动实现对铝型材进行挤压的功能,促使铝型材的底部与密封橡胶环76贴合得更加紧密,通过挤压铝型材,使得通管73和锥形管75内腔中的部分气体通过单向阀74排出,促使通管73和锥形管75内腔中的气压降低,从而实现对铝型材进行吸附固定的工作。

上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

- 一种具有冷却机构的铝型材挤压模具

- 一种具有良好冷却机构的铝型材挤压模具