一种高通量油水分离COF膜及其制备方法与应用

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于油水分离膜技术领域,涉及一种高通量油水分离COF膜及其制备方法与应用。

背景技术

与传统的蒸馏、蒸发或吸附分离工艺相比,膜分离技术具有低能耗、操作过程简单、适用范围广和选择性强等优点。20世纪60年代以来,高通量和高脱盐率的醋酸纤维素膜的发现,使膜技术进入了快速发展期,并逐步走向商业化应用。在工业生产和人们的生活中常常会产生大量的含油污水,利用膜分离技术来实现油水分离是一种高效的分离手段之一。膜分离技术的核心任务是多功能高效分离膜的开发与设计。

二维材料具有原子级别的厚度、更小的输运阻力以及特殊的物理化学性质等特点,是一类很有前途的分离膜构筑材料。二维共价有机框架(COFs)是一种新型多孔晶态材料,具有构筑单元丰富的可设计性、晶体材料的有序性和规整性、共价键连接方式的多样性等特点,使其成为新一代膜构筑的明星材料之一。然而,通过将二维COF超声剥离为纳米片来制备COF膜,由于纳米片薄层之间π-π相互作用导致COF膜的机械强度较差,严重阻碍了膜分离技术在分离领域中的发展和应用。目前所报道的油水分离COF膜往往需要多步后修饰长的含氟烷基链才能保证其疏水性,并面临着后修饰不完全和引起COF前驱体结晶性下降等的问题。

因此,开发高稳定性的超疏水COF、并通过简单的方法制备出高机械强度的COF分离膜材料,来实现油水的高效、快速以及稳定地分离势在必行。

发明内容

本发明的目的是提供一种高通量油水分离COF膜及其制备方法与应用。本发明改善了现有疏水COF膜合成过程繁琐的问题,在处理各种含油工业废水和生活污水,以及海上石油污染等应用方面,具有广阔的发展前景。

本发明的目的可以通过以下技术方案来实现:

一种高通量油水分离COF膜的制备方法,该方法包括以下步骤:

1)将清洗后的不锈钢网置于3-氨基丙基三乙氧基硅烷(APTES)溶液中进行反应(反应后洗涤干燥),得到氨基修饰的不锈钢网(NH

2)将氨基修饰的不锈钢网置于线性双齿二醛溶液中进行反应(在氨基修饰的不锈钢网表面进一步引入醛基),得到醛基修饰的不锈钢网(CHO-SSN);

3)将醛基修饰的不锈钢网置于COF母液中,采用二次生长的方法得到不锈钢网支撑的超疏水COF膜(COF@SSN),经后处理即得到所述的高通量油水分离COF膜;

步骤3)中,所述的COF母液中含有线性双齿二醛、三齿胺及催化剂。

进一步地,步骤1)中,所述的不锈钢网的清洗过程为:先用盐酸溶液(1.0mol/L)对不锈钢网进行清洗,再用氢氧化钠溶液(1.0mol/L)对不锈钢网进行清洗,之后进行烘干。

进一步地,步骤1)中,所述的不锈钢网的网孔直径为25-27μm,丝粗为24-26μm,不锈钢网优选为500目;所述的3-氨基丙基三乙氧基硅烷溶液中,3-氨基丙基三乙氧基硅烷的质量百分含量为2.5%-3.5%,溶剂为甲苯;步骤2)中,所述的线性双齿二醛溶液中,线性双齿二醛的质量百分含量为0.25%-0.3%,溶剂为1,4-二氧六环溶液。

进一步地,步骤1)中,反应温度为105-115℃,反应时间为1.5-2.5h;步骤2)中,反应温度为75-85℃,反应时间为1.5-2.5h。

进一步地,所述的线性双齿二醛为2,3,5,6-四氟-对苯二甲醛(TFTA),所述的三齿胺为

所述的

所述的F-

所述的COF母液中,线性双齿二醛与三齿胺的摩尔比为(2.5-3.5):2,溶剂包括异丙醇或N,N-二甲基乙酰胺中的一种或两种。COF母液的制备过程为:将线性双齿二醛和三齿胺分散到溶剂中,并超声分散为悬浮液,然后在悬浮液中加入醋酸作为催化剂。

其中,当三齿胺为

进一步地,步骤3)中,二次生长过程为:先将醛基修饰的不锈钢网置于COF母液中,于110-130℃下反应60-80h,得到生长有超疏水COF晶种的不锈钢网;再将生长有超疏水COF晶种的不锈钢网置于COF母液中,于110-130℃下反应60-80h,得到不锈钢网支撑的超疏水COF膜。二次生长过程在聚四氟乙烯内衬的不锈钢反应釜中进行溶剂热反应。

进一步地,步骤3)中,后处理过程为:将不锈钢网支撑的超疏水COF膜浸泡在四氢呋喃中,以除去膜表面未反应的单体,之后进行清洗、干燥。

一种高通量油水分离COF膜,该高通量油水分离COF膜采用所述的方法制备而成。

一种高通量油水分离COF膜的应用,所述的高通量油水分离COF膜用于油水分离过程。

进一步地,所述的高通量油水分离COF膜在常温下仅依靠重力作用进行油水分离,油通量为2.15×10

其中,当三齿胺为

当三齿胺为F-

本方法利用具有优异化学和机械性能以及均匀孔径的不锈钢网作为基底,通过共价键接枝的方法将COF键合在不锈钢网的表面形成均匀的COF膜。通过在分子水平上对构筑单元进行精心地设计,可以合理地调节COF的疏水性。进一步将超疏水性COF作为涂层通过共价键接枝的方法,键合在氨基功能化修饰的不锈钢网表面,极大地拓展了具有优异机械性能和化学稳定性的COF膜的适用性。该方法制备出的超疏水COF膜,在油水分离过程中表现出高的通量和分离效率,同时具有高的水压耐受力和自清洁能力。

与现有技术相比,本发明具有以下特点:

1)利用共价键接枝的方法将超疏水COFs均匀生长在不锈钢网基底上,生长周期较短,工艺简单。

2)利用具有优异化学和机械性能以及均匀孔径的不锈钢网作为基底,并将氨基修饰的不锈钢网与疏水性COF之间通过共价键进行连接,使COF膜可以稳定地附着在不锈钢网的表面,改善了现有疏水COF膜机械强度较低的问题,具有处理各种含油工业废水和海上石油污染的应用前景。

3)以不锈钢网为基底的疏水性COF膜兼具COF优异的疏水亲油性能和不锈钢网高的机械强度及可塑性等优点,使该COF膜在油水分离过程中具有高的分离通量和大的分离效率,在50次油水分离的循环中,分离性能几乎保持不变。同时,该超疏水COF膜具有自清洁功能,并能够耐受15kPa水柱的压力。

4)利用COF构筑单元丰富的可设计性,可以在分子水平上对COF膜的疏水性能进行调节,从而调控其油水分离性能。

附图说明

图1为实施例中超疏水COF的结构图;

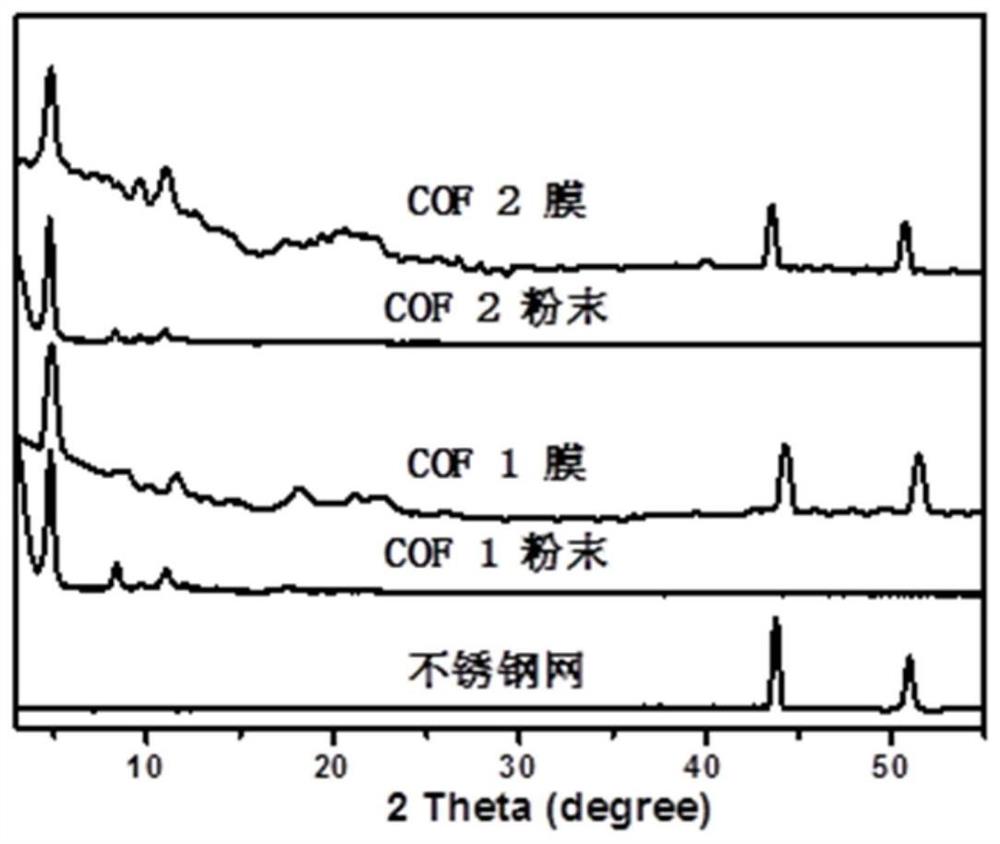

图2为实施例中超疏水COF膜及COF粉末的XRD衍射图谱;

图3为实施例中超疏水COF膜的SEM图像;

图4为实施例中超疏水COF膜的水接触角照片;

图5为实施例中超疏水COF膜的油水分离性能图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例1:

超疏水COF1粉末的制备:

称取30.2mg

实施例2:

超疏水COF2粉末的制备:

称取33.0mg F-

实施例3:

不锈钢网的功能化修饰:

分别用1.0M盐酸和1.0M氢氧化钠溶液对7×7cm

使用0.27wt%TFTA的二氧六环溶液对氨基修饰的不锈钢网进一步功能化,在80℃下处理2h,在不锈钢网的表面修饰醛基,即完成功能化。

实施例4:

超疏水COF1膜的制备:

称取0.48g

实施例5:

超疏水COF2膜的制备:

称取1.04g F-

对上述实施例制备的不锈钢网支撑的超疏水COF膜的结构表征和油水分离性能进行检测,方法如下:

(1)采用XRD对超疏水COF膜的结晶性进行分析;采用SEM对超疏水COF膜进行微观形貌表征;采用接触角测试仪对超疏水COF膜进行疏水性测试。

(2)采用石油醚、二氯甲烷、氯仿、正庚烷、甲苯、环己烷、煤油等有机溶剂与水的混合溶液对COF膜的油水分离性能进行测试。分别将实施例4和实施例5制得的超疏水COF膜夹在油水分离装置上,将10g水(亚甲基蓝染色)和10g有机物(油红O染色)的混合物倒在不锈钢网支撑的COF膜上,收集在重力驱动下油的透过量。超疏水COF膜的分离效率

上式中,m

图1为COF1和COF2的结构图。由图1可以看出,COF1和COF2是由双齿醛和三齿胺单体在醋酸的催化作用下进行缩合,通过亚胺键连接并在平面上向外延伸成COF纳米层,层与层之间再通过π-π相互作用进行堆积形成六边形的孔道,孔道尺寸大小为0.93nm。

图2为超疏水COF膜及COF粉末的XRD衍射图谱。由图2可以看出,COF1和COF2在不锈钢网的表面形成COF膜之后,仍能保持其晶态结构。

图3为超疏水COF膜的SEM图像。由图3可以看出,在不锈钢网的表面接枝上COF膜后,不锈钢网的框架仍能很好的保持且没有明显的缺陷。同时,COF1和2均匀的生长在不锈钢网的表面上。

图4为超疏水COF膜的水接触角照片。由图4可以看出,不锈钢网支撑的超疏水COF1膜的水接触角为143.5度;不锈钢网支撑的超疏水COF2膜的水接触角为150.1度。

图5为超疏水COF膜的油水分离性能图。由图5可以看出,不锈钢网支撑的超疏水COF1膜在常温常压下仅靠油水混合物的重力作用即可实现油水分离,对二氯甲烷和水混合体系分离效果为:分离效率大于99.5%,油通量为(2.22±0.07)×10

实施例6:

一种高通量油水分离COF膜的制备方法,包括以下步骤:

1)将清洗后的不锈钢网置于3-氨基丙基三乙氧基硅烷溶液中进行反应,得到氨基修饰的不锈钢网;

2)将氨基修饰的不锈钢网置于线性双齿二醛溶液中进行反应,得到醛基修饰的不锈钢网;

3)将醛基修饰的不锈钢网置于COF母液中,采用二次生长的方法得到不锈钢网支撑的超疏水COF膜,经后处理即得到高通量油水分离COF膜。

步骤1)中,不锈钢网的清洗过程为:先用盐酸溶液对不锈钢网进行清洗,再用氢氧化钠溶液对不锈钢网进行清洗,之后进行烘干。不锈钢网的网孔直径为25μm,丝粗为26μm;3-氨基丙基三乙氧基硅烷溶液中,3-氨基丙基三乙氧基硅烷的质量百分含量为2.5%,溶剂为甲苯。反应温度为115℃,反应时间为1.5h。

步骤2)中,线性双齿二醛溶液中,线性双齿二醛的质量百分含量为0.3%,溶剂为1,4-二氧六环溶液。反应温度为75℃,反应时间为2.5h。

步骤3)中,COF母液中含有线性双齿二醛、三齿胺及催化剂。

线性双齿二醛为2,3,5,6-四氟-对苯二甲醛,三齿胺为

步骤3)中,二次生长过程为:先将醛基修饰的不锈钢网置于COF母液中,于130℃下反应60h,得到生长有超疏水COF晶种的不锈钢网;再将生长有超疏水COF晶种的不锈钢网置于COF母液中,于130℃下反应60h,得到不锈钢网支撑的超疏水COF膜。后处理过程为:将不锈钢网支撑的超疏水COF膜浸泡在四氢呋喃中,以除去膜表面未反应的单体,之后进行清洗、干燥。

该高通量油水分离COF膜用于油水分离过程。高通量油水分离COF膜在常温下仅依靠重力作用进行油水分离。

实施例7:

一种高通量油水分离COF膜的制备方法,包括以下步骤:

1)将清洗后的不锈钢网置于3-氨基丙基三乙氧基硅烷溶液中进行反应,得到氨基修饰的不锈钢网;

2)将氨基修饰的不锈钢网置于线性双齿二醛溶液中进行反应,得到醛基修饰的不锈钢网;

3)将醛基修饰的不锈钢网置于COF母液中,采用二次生长的方法得到不锈钢网支撑的超疏水COF膜,经后处理即得到高通量油水分离COF膜。

步骤1)中,不锈钢网的清洗过程为:先用盐酸溶液对不锈钢网进行清洗,再用氢氧化钠溶液对不锈钢网进行清洗,之后进行烘干。不锈钢网的网孔直径为27μm,丝粗为24μm;3-氨基丙基三乙氧基硅烷溶液中,3-氨基丙基三乙氧基硅烷的质量百分含量为3.5%,溶剂为甲苯。反应温度为105℃,反应时间为2.5h。

步骤2)中,线性双齿二醛溶液中,线性双齿二醛的质量百分含量为0.25%,溶剂为1,4-二氧六环溶液。反应温度为85℃,反应时间为1.5h。

步骤3)中,COF母液中含有线性双齿二醛、三齿胺及催化剂。

线性双齿二醛为2,3,5,6-四氟-对苯二甲醛,三齿胺为

步骤3)中,二次生长过程为:先将醛基修饰的不锈钢网置于COF母液中,于110℃下反应80h,得到生长有超疏水COF晶种的不锈钢网;再将生长有超疏水COF晶种的不锈钢网置于COF母液中,于110℃下反应80h,得到不锈钢网支撑的超疏水COF膜。后处理过程为:将不锈钢网支撑的超疏水COF膜浸泡在四氢呋喃中,以除去膜表面未反应的单体,之后进行清洗、干燥。

该高通量油水分离COF膜用于油水分离过程。高通量油水分离COF膜在常温下仅依靠重力作用进行油水分离。

实施例8:

一种高通量油水分离COF膜的制备方法,包括以下步骤:

1)将清洗后的不锈钢网置于3-氨基丙基三乙氧基硅烷溶液中进行反应,得到氨基修饰的不锈钢网;

2)将氨基修饰的不锈钢网置于线性双齿二醛溶液中进行反应,得到醛基修饰的不锈钢网;

3)将醛基修饰的不锈钢网置于COF母液中,采用二次生长的方法得到不锈钢网支撑的超疏水COF膜,经后处理即得到高通量油水分离COF膜。

步骤1)中,不锈钢网的清洗过程为:先用盐酸溶液对不锈钢网进行清洗,再用氢氧化钠溶液对不锈钢网进行清洗,之后进行烘干。不锈钢网的网孔直径为26μm,丝粗为25μm;3-氨基丙基三乙氧基硅烷溶液中,3-氨基丙基三乙氧基硅烷的质量百分含量为3%,溶剂为甲苯。反应温度为110℃,反应时间为2h。

步骤2)中,线性双齿二醛溶液中,线性双齿二醛的质量百分含量为0.27%,溶剂为1,4-二氧六环溶液。反应温度为80℃,反应时间为2h。

步骤3)中,COF母液中含有线性双齿二醛、三齿胺及催化剂。

线性双齿二醛为2,3,5,6-四氟-对苯二甲醛,三齿胺为

步骤3)中,二次生长过程为:先将醛基修饰的不锈钢网置于COF母液中,于120℃下反应70h,得到生长有超疏水COF晶种的不锈钢网;再将生长有超疏水COF晶种的不锈钢网置于COF母液中,于120℃下反应70h,得到不锈钢网支撑的超疏水COF膜。后处理过程为:将不锈钢网支撑的超疏水COF膜浸泡在四氢呋喃中,以除去膜表面未反应的单体,之后进行清洗、干燥。

该高通量油水分离COF膜用于油水分离过程。高通量油水分离COF膜在常温下仅依靠重力作用进行油水分离。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种高通量油水分离COF膜及其制备方法与应用

- 一种高强度高通量的油水分离膜的制备方法及油水分离膜