一种悬挂式齿轮减速机箱体开裂手工焊接装置及焊接工艺

文献发布时间:2023-06-19 11:27:38

技术领域

本发明属于焊接设备及焊接工艺技术领域,涉及一种悬挂式齿轮减速机箱体开裂手工焊接装置及焊接工艺。

背景技术

马钢轨道交材科技有限公司在进行成品车轮制作时,最后一道关键性标准化的工序,就是根据各个车轮品种的要求进行轮体正反面喷漆包装交付,而每一件要喷漆的车轮都是通过车轮轴孔,由环形轨道链条连体的吊钩垂直悬空固定运转,按照设定的程序环形轨道链条再由悬挂式减速机箱体上齿轮连体带动,把每一件车轮输送到喷漆烘烤线操作室,正反喷漆完成后直接移送到冷床,然后再进行下一批的车轮喷漆。如图1所示的悬挂式齿轮减速机箱体示意图,上部为齿轮,下部为箱体,重复性的由悬挂式减速机箱体上齿轮连体带动轨道环形链条运转,因整体的喷漆烘烤线都是结构件钢架,所有的运转设备都固定在钢架上面,由于结构件受到长期的喷漆加热以及各种车轮承载的重量,运转的轨道以及结构件产生一定的变形,促使各种原有精确安装的设备出现大小故障,尤其核心设备悬挂式减速机箱体齿轮在没有处理的变形不规则的轨道上超负荷运转,过大的驱动力超过了原有设计的悬挂式减速机箱体抗拉力,直接导致悬挂式减速机箱体开裂(如开裂待修复处3位置,一般在减速机箱体连接齿轮轴外壳上),造成停产,若更换一个新的悬挂式减速机箱体不仅需要几十万元备件费用,而且因无备件,采购加工新备件周期长,势必影响生产。为了尽快恢复生产,针对减速机箱体开裂,存在的问题:一是铸铁件裂纹不规则而且焊接变形量大难以恢复原有尺寸;二是黑色金属铸铁件如果采用特种焊接存在效益比。因此,需要设计一种悬挂式齿轮减速机箱体开裂手工焊接装置及配套的焊接工艺,开展悬挂式减速机箱体开裂焊接修复攻关,确保了悬挂式减速机箱体开裂能够经济性、安全性、可靠性地重复使用。另外,通过该焊焊接装置及工艺修复后的悬挂式减速机箱体必须保证悬挂式减速机箱体恢复原始尺寸,不会发生结构性变形,不影响悬挂式减速机箱体的其它组合件配合精度安装以及各类性能,焊接的表面不能有任何焊接缺陷避免后续影响运转周期质量。

发明内容

针对上述背景技术中悬挂式齿轮减速机箱体因开裂问题,若直接进行大型备品备件的更换,不仅采购预定制作时间比较长而且投资费用高,还造成停产,损失比较大的问题,本发明提供了一种悬挂式齿轮减速箱体开裂手工焊接装置及修复工艺加以实施,本发明不但投资费用低、现场操作维护方便、修复时间短,关键是焊接修复后的悬挂式减速机箱体能有效满足连体齿轮运转使用周期,而且大大降低悬挂式减速机箱体采购成本。

本发明解决技术问题的技术方案如下:

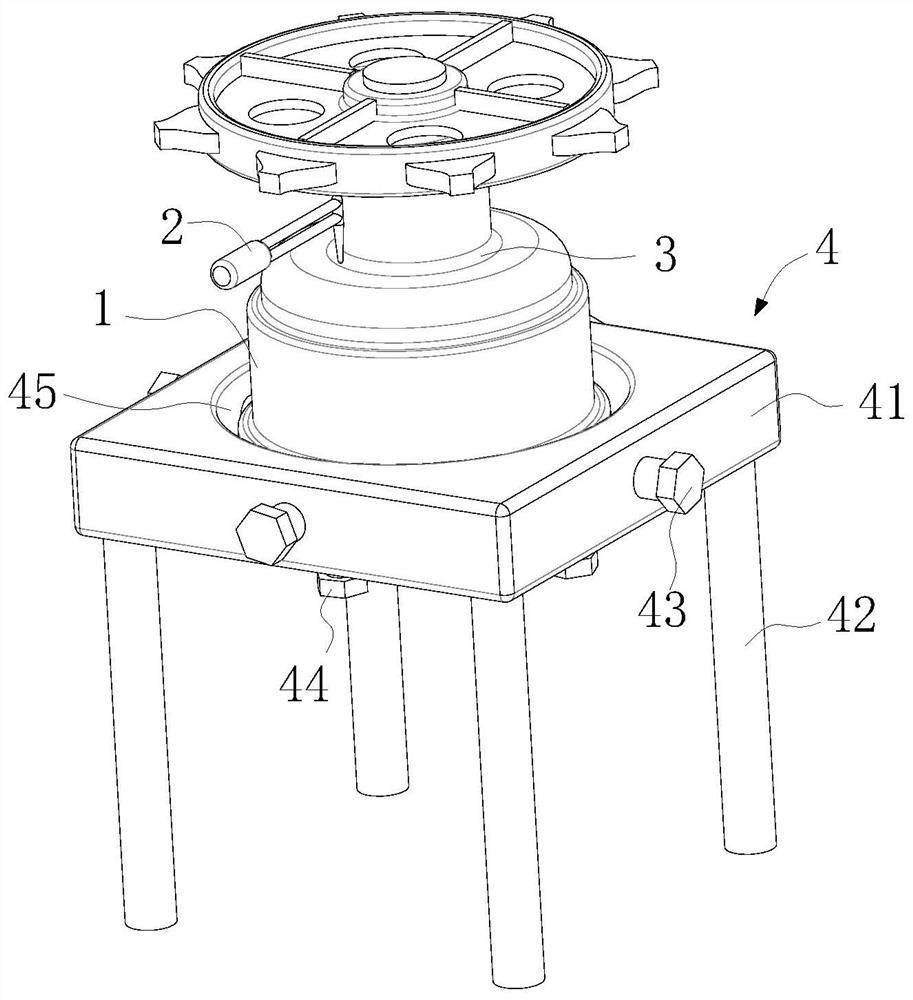

本发明一种悬挂式齿轮减速机箱体开裂手工焊接装置,包括焊机、烤枪和固定组装焊接台;所述固定组装焊接台包括呈正方形状的上部焊接台和固定设置在该上部焊接台底部四个拐角处的下部支脚;所述上部焊接台的上部中心处开设有圆形状的凹形平台,该凹形平台处设置有方位调节固定装置和上下调节装置。

进一步地,所述方位调节固定装置包括自上部焊接台外侧四边中心处向凹形平台垂直贯穿开设的螺纹孔,每个螺纹孔内设置有方位调节固定螺杆。

进一步地,所述上下调节装置包括自上部焊接台向凹形平台垂直贯穿开设的四个螺纹孔,该四个螺纹孔沿凹形平台圆周均匀设置,每个螺纹孔内设置有上下调节螺杆。

进一步地,所述上部焊接台由钢板制成,所述下部支脚由钢管制成。

本发明一种悬挂式齿轮减速机箱体开裂手工焊接工艺,用于对减速机箱体的开裂待修复处进行焊接修复,将减速机箱体的底部水平放置在上述技术方案中所述的一种悬挂式齿轮减速机箱体开裂手工焊接装置的凹形平台上,先通过上下调节装置调整减速机箱体的水平状态,再通过方位调节固定装置从四个方位对减速机箱体进行调节并刚性固定,然后进行焊接修复,步骤如下:

步骤一、焊前准备;

1.1)、焊接设备为WS-400T手工氩弧焊焊机,直流反接;加热设备为H01-20烤枪、3#焊嘴、喉箍、氧·乙炔瓶、氧·乙炔风带;

2)、焊接技术要求:堆焊层熔合母材,焊接缝不得有任何焊接缺陷;

3)、焊件材质:铸铁;

4)、焊接材料:Z308焊条;

5)、辅助设施:保温棉、放大镜、钢丝刷、砂纸、活动板手、直磨机、角向磨光机、钢丝钳、钢锯条、劳动防护用品;

6)、根据焊件材质、焊接设备、焊条规格及焊接要求确定焊接工艺参数;

步骤二、焊接修复及焊后处理;

2.1)、首先在开裂待修复处的两端钻设止裂孔,预防裂纹进一步扩展,然后采用手工角向磨光机沿着不规则的裂纹进行切割清除并加工“V”坡口,便于焊条填充焊接,坡口底部不能贯通但裂纹必须清根,防止焊条在焊接时熔渣进入悬挂式减速机箱体无法清理,影响机械内部轴的运转;

2.2)、在焊接前利用H01-20烤枪在坡口两侧加热,整体焊缝预热温度达到壳体暗红时,通过手工氩弧焊焊机采用Z308焊条开始打底层快速小电流、短段焊接,每一段焊缝焊接完成后,通过放大镜外观检测无缺陷后,立即选用气压振动棒进行应力释放,下一段焊接如果层间温度不够继续加热至暗红状态再进行焊接,同样检测无缺陷后采用气压振动棒进行焊缝应力释放,底层焊接完成后,清理焊缝表面;填充层焊接时采用直径大于打底层焊接时的Z308焊条,电流增加,焊条运条方法为正三角形,其他焊接工艺跟打底层焊接一样;因是铸铁焊接修复,为了保证焊接质量,盖面层采用的是窄道焊接,坡口比较宽时,盖面可以双层窄道焊接,便于熔焊坡口母材两侧;

2.3)、全部焊接完成后,继续采用H01-20烤枪在焊缝以及两侧加热600℃左右,再将保温棉覆盖周围,慢慢冷却到室温,然后外观着色检验,确认无缺陷后,采用手工角磨机修磨焊缝,在保证焊缝跟母材表面圆滑过渡同时,盖面焊缝的高度不得超过2mm,然后再经过生产线周期运转检验合格后,投入使用。

进一步地,在开裂待修复处两端钻设的止裂孔的规格为φ1.5-3mm。

进一步地,焊接修复时,打底层使用焊条为直径3.2mm的Z308焊条,焊接电流为100A~130A,电弧电压为33±1V,焊接速度为19±1cm/min;填充及盖面层使用直径4.0mm的Z308焊条,焊接电流为140A~160A,电弧电压为39±1V,焊接速度为19±1cm/min。

相对于现有技术,本发明所述的一种悬挂式齿轮减速机箱体开裂手工焊接装置,其结构简单,制作方便,稳定性好,并且不需要大的投资,占用空间小,使用维护方便;另外,利用该焊接装置对悬挂式齿轮减速机箱体开裂处焊接修复时,该焊接工艺不仅安全易操作,焊接质量稳定、投资费用较低,能有效满足了现场实际需求,工作效率高,而且大大降低了维修成本,减少了喷漆烘烤线停机损失,为合理各种规格高速车轮喷漆组产提供了保障。另外,本发明所述的一种悬挂式齿轮减速箱体开裂手工焊接装置及修复工艺也为今后研发的其它大型铸铁件设备修复提供了科学参考依据。

附图说明

图1为本发明中悬挂式齿轮减速机箱体的结构示意图;

图2为本发明中利用所述焊接装置对悬挂式齿轮减速机箱体开裂处焊接修复时的结构示意图;

图3为本发明中固定组装焊接台的结构示意图;

图4为本发明中固定组装焊接台另一视角的结构示意图;

图中:1.悬挂式齿轮减速机箱体;2.烤枪;3.开裂待修复处;4.固定组装焊接台;41.上部焊接台;42.下部支脚;43.方位调节固定螺杆;44.上下调节螺杆;45.凹形平台。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“上”、“下”、“左”、“右”、“前”、“后”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变;“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

实施例1:

如图1至图4所示,本发明一种悬挂式齿轮减速机箱体开裂手工焊接装置,包括焊机(如WS-400T手工氩弧焊焊机)、烤枪2(如H01-20焊枪)和固定组装焊接台4;所述固定组装焊接台4包括呈正方形状的上部焊接台41和固定设置在该上部焊接台41底部四个拐角处的下部支脚42,所述上部焊接台41由钢板制成,所述下部支脚42由钢管制成;所述上部焊接台41的上部中心处开设有圆形状的凹形平台45,该凹形平台45处设置有方位调节固定装置和上下调节装置。进一步地,所述方位调节固定装置包括自上部焊接台41外侧四边中心处向凹形平台45垂直贯穿开设的螺纹孔,每个螺纹孔内设置有方位调节固定螺杆43。进一步地,所述上下调节装置包括自上部焊接台41向凹形平台45垂直贯穿开设的四个螺纹孔,该四个螺纹孔沿凹形平台45圆周均匀设置,每个螺纹孔内设置有上下调节螺杆44。

本发明所述的一种悬挂式齿轮减速机箱体开裂手工焊接装置制作时,所述的固定组装焊接台4,先将厚钢板加工成正方形状的上部焊接台41,然后通过机械加工在该上部焊接台41开设圆形状的凹形平台45,在凹形平台45上水平向前后左右分别加工一个螺纹孔用于放置方位调节固定螺杆43,沿凹形平台45边沿圆周分别均匀开设四个上下的螺纹孔用于放置上下调节螺杆44,另外在凹形平台45下部按照设计尺寸,利用圆钢管焊接固定4个下部支脚42,并水平摆放在地面上。方位调节固定螺杆43和上下调节螺杆44采用圆钢按照设计的直径和长度通过机械加工成全螺纹螺杆,便于前后左右水平调节固定和上下水平调节使用。使用时,将悬挂式齿轮减速机箱体1齿轮盘水平向上,箱体的底部水平放置在固定组装焊接台4的凹形平台45中间,调整上下调节螺杆44保证水平尺寸,再调节方位调节固定螺杆43进行刚性固定,控制焊接变形尺寸在设备安装范围之内。

实施例2:

本发明一种悬挂式齿轮减速机箱体开裂手工焊接工艺,用于对悬挂式齿轮减速机箱体1的开裂待修复处3进行焊接修复,将悬挂式齿轮减速机箱体1的底部水平放置在实施例1所述的一种悬挂式齿轮减速机箱体开裂手工焊接装置的凹形平台45上,先通过上下调节装置调整悬挂式齿轮减速机箱体1的水平状态,再通过方位调节固定装置从四个方位对悬挂式齿轮减速机箱体1进行调节并刚性固定,然后进行焊接修复,步骤如下:

步骤一、焊前准备;

1.1)、焊接设备为WS-400T手工氩弧焊焊机,直流反接;加热设备为H01-20烤枪、3#焊嘴、喉箍、氧·乙炔瓶、氧·乙炔风带;

1.2)、焊接技术要求:堆焊层熔合母材,焊接缝不得有任何焊接缺陷;

1.3)、焊件材质:铸铁;

1.4)、焊接材料:Z308焊条;

1.5)、辅助设施:保温棉、放大镜、钢丝刷、砂纸、活动板手、直磨机、角向磨光机、钢丝钳、钢锯条、劳动防护用品(工作服、手套、鞋、帽、平光镜等);

1.6)、根据焊件材质、焊接设备、焊条规格及焊接要求确定焊接工艺参数;

手工焊条电弧焊

步骤二、焊接修复及焊后处理;

2.1)、首先在开裂待修复处3的两端钻设φ1.5-3mm的止裂孔,预防裂纹进一步扩展,然后采用手工角向磨光机沿着不规则的裂纹进行切割清除并加工“V”坡口,便于焊条填充焊接,坡口底部不能贯通但裂纹必须清根,防止焊条在焊接时熔渣进入悬挂式减速机箱体无法清理,影响机械内部轴的运转;

2.2)、因悬挂式减速机箱体连接齿轮配合内部轴进行驱动,不解体修复故整体不能进行加热,在焊接前利用H01-20烤枪在坡口两侧加热,整体焊缝预热温度达到壳体暗红时,通过手工氩弧焊焊机采用Z308焊条开始打底层快速小电流(打底层焊接电流范围内尽可能小)、短段(大约为2.0-3.0mm)焊接,每一段焊缝焊接完成后,通过放大镜外观检测无缺陷后,立即选用气压振动棒进行应力释放,下一段焊接如果层间温度不够(即待焊接处原暗红状态因温度变低发生灰色变化)继续加热至暗红状态再进行焊接,同样检测无缺陷后采用气压振动棒进行焊缝应力释放,底层焊接完成后,清理焊缝表面;填充层焊接时采用直径大于打底层焊接时的Z308焊条,电流增加,焊条运条方法为正三角形,其他焊接工艺跟打底层焊接一样;因是铸铁焊接修复,为了保证焊接质量,盖面层采用的是窄道焊接,坡口比较宽时,盖面可以双层窄道焊接,便于熔焊坡口母材两侧;

2.3)、全部焊接完成后,继续采用H01-20烤枪在焊缝以及两侧加热600℃左右,再将保温棉覆盖周围,慢慢冷却到室温,然后外观着色检验,确认无缺陷后,采用手工角磨机修磨焊缝,在保证焊缝跟母材表面圆滑过渡同时,盖面焊缝的高度不得超过2mm,然后再经过配合喷漆烘烤线周期运转检验合格,达到悬挂式减速机箱体连体齿轮使用效果后,即可投入使用。

以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

- 一种悬挂式齿轮减速机箱体开裂手工焊接装置及焊接工艺

- 一种悬挂式齿轮减速机箱体开裂手工焊接装置