用于燃料电池的系统安装的工装夹具

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及燃料电池系统技术领域,具体涉及一种用于燃料电池的系统安装的工装夹具。

背景技术

燃料电池是一种清洁、高效几乎无污染的能源。它是由氧化剂和还原剂在膜电极反应生成电和水反应物。燃料电池系统是指以燃料电池为核心,和燃料供给与循环系统、氧化剂供给系统、水/热管理系统、控制系统等组成的发电系统。

单独的燃料电池电堆不能用于发电,它必须和燃料供给与循环系统、氧化剂供给系统、水/热管理系统、控制系统等组成燃料电池发电系统,才能对外输出功率。燃料电池系统包括氢气喷射器、氢气循环泵、中冷器、增湿器、各种阀门、滤清器、气水分离器、节温器等必不可少的零件以及多种口径的管路。系统安装是个十分重要而又复杂的工程,同时系统安装也是燃料电池生产的一个重要环节。

系统安装十分必要和重要,如何正确、快速、高效的安装系统各零部件和管路,是摆在燃料电池整机生产的一道课题。以前的燃料电池的系统安装的工装夹具只有一个特定的功能,比如说旋转,故存在功能单一、过于简单和不能满足系统复杂的安装要求等缺点,使燃料电池的系统的安装效率低。因此,能提供一种可高效安装燃料电池的系统的工装夹具,是现阶段本技术人员亟需解决的问题。

发明内容

本发明需要解决的技术问题是提供一种用于燃料电池的系统安装的工装夹具,可高效安装燃料电池的系统。

为解决上述技术问题,本发明所采取的技术方案如下。

用于燃料电池的系统安装的工装夹具,包括由上至下依次设置的翻转机构、旋转机构和升降机构;所述翻转机构包括用于固定电堆组件的固定座,固定座的两端通过对称固定的第一转动轴和第二转动轴枢接有一对用于支撑固定座旋转的支座;所述旋转机构包括用于与支座底部固定连接的面板,面板的下方设置有用于实现面板旋转的万向球;所述升降机构包括上板,上板的上表面固定有用于限定万向球滑行轨迹的导轨,上板的下方设置有下板,上板和下板之间设置有用于实现上板升降的连杆。

优选的,所述第一转动轴和第二转动轴的一端设置有与支座的外侧面相匹配的凸台和安装有旋转手柄,凸台和支座间穿设有用于定位翻转机构翻转角度的定位梢;第一转动轴和第二转动轴的另一端为与固定座底部相匹配的平面并通过卡箍对称固定在固定座的底部两端。

优选的,所述凸台与支座的接触面开设有用于穿设定位梢的一阵列圆孔;所述支座上开设有用于穿过第一转动轴和第二转动轴通孔,支座与凸台的接触面开设有与凸台上开设的一阵列圆孔相对应、用于穿设定位梢的对应孔。

优选的,所述面板的底面纵向焊接有位于面板中心的圆盘芯轴和以面板中心为圆心呈环形围设、用于支撑面板的支撑圆钢,支撑圆钢通过螺丝与万向球固定连接;所述面板的底面设置有用于加大面板强度的加强筋。

优选的,所述上板的中心通过开设的板孔设置有用于枢接圆盘芯轴实现面板以圆盘芯轴为轴任意角度旋转的轴套,圆盘芯轴的底部内侧通过设置的螺纹螺纹连接有用于防止旋转机构侧翻和向上拔出的轴端盖。

优选的,所述旋转机构和升降机构之间设置有用于定位旋转机构旋转角度的定位螺栓,定位螺栓的上端螺纹连接用于固定定位螺栓的螺母。

优选的,所述面板上开设有用于穿设定位螺栓实现旋转机构定位的阵列圆孔;所述上板上开设有与阵列圆孔相对应、用于固定定位螺栓底部的定位孔。

优选的,所述连杆为八根,每两根以中心为交叉点呈纵向交叉状对称设置在上板和下板的两侧,两侧连杆的上端、交叉点和底端由上至下依次通过一对第一转轴、一根第二转轴、一对第三转轴、一根第四转轴和一对第五转轴连接,第三转轴间通过对称套设在第三转轴中部的第一方钢和第二方钢垂直设置有用于通过改变第三转轴间距离实现连杆转动的转动螺杆;转动螺杆的一端与第一方钢内设置的第六转轴转动连接,转动螺杆另一端的外壁上开设有螺纹并通过第二方钢内壁上开设的螺纹孔与第二方钢螺纹连接。

优选的,所述上板和下板的两侧对称开设有用于穿设同侧的一根第一转轴和第五转轴的通孔以及用于实现同侧的另一根第一转轴和第五转轴滑动的滑槽。

优选的,所述转动螺杆与第一方钢的连接端设置有位于第一方钢两侧、用于固定转动螺杆的凸台和挡圈。

由于采用了以上技术方案,本发明所取得技术进步如下。

本发明结构简单和操作方便,通过设置的用于固定电堆组件的翻转机构、旋转机构和升降机构,可将电堆组件调整到最合适的装配位置,从而节省了人力和提高了生产效率。

附图说明

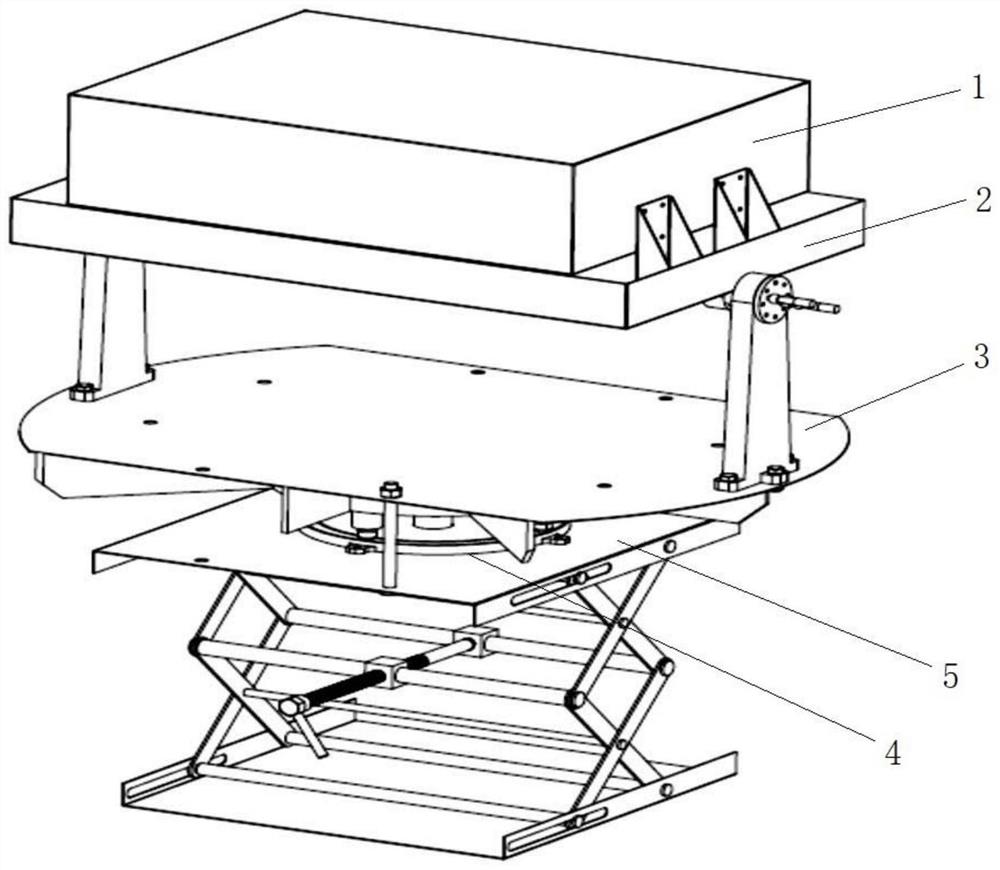

图1为本发明的立体图;

图2为本发明的正视图;

图3为本发明的侧视图;

图4为本发明的A-A视图;

图5为本发明的升降机构主视图;

图6为本发明的升降机构侧视图;

图7为本发明的翻转机构俯视图;

图8为本发明的翻转机构主视图;

图9为本发明的旋转机构俯视图;

图10为本发明的旋转机构主视图;

图11为本发明的转动轴主视图;

图12为本发明的转动轴侧视图。

其中:1.电堆组件、2.翻转机构、21.第一转动轴、22.卡箍、23.固定座、24.支座、25.旋转手柄、26.第二转动轴、3.旋转机构、31.面板、32.支撑圆钢、33.万向球、34.圆盘芯轴、35.加强筋、36.固定板、37.轴端盖、4.导轨、5.升降机构、51.上板、52.连杆、53.转动螺杆、54.下板、55.轴套、56.第一转轴、57.第二转轴、58.第三转轴、59.第四转轴、510.第五转轴、511.第六转轴、512.挡圈、6.螺母、7.定位螺栓。

具体实施方式

下面将结合附图和具体实施方式对本发明进行进一步详细说明。

一种用于燃料电池的系统安装的工装夹具,结合图1至图2所示,包括由上至下依次设置的翻转机构2、旋转机构3、导轨4和升降机构5。

如图7至图8所示,翻转机构2由第一转动轴21、固定座23、支座24、旋转手柄25 和第二转动轴26组成。

固定座23用于通过螺丝固定电堆组件1,方便工作人员安装燃料电池系统。

如图11至图12所示,第一转动轴21和第二转动轴26的一端设置有凸台,凸台上开设有一阵列圆孔;第一转动轴21和第二转动轴26的另一端的一部分圆柱面铣成平面,平面部分和固定座23的底部平面相匹配,用于通过卡箍22将第一转动轴21和第二转动轴26固定在固定座23的底部两端,从而带动固定座23旋转。

支座24用于支撑固定座23旋转,支座24上开设有通孔,通孔分别用于穿过第一转动轴21和第二转动轴26;支座24与凸台的接触面开设有与凸台上开设的一阵列圆孔相对应的对应孔,对应孔用于穿设定位梢。

旋转手柄25安装在第一转动轴21和第二转动轴26的外侧端,旋转手柄25用于旋转第一转动轴21和第二转动轴26。

翻转机构2在使用时,操作人员通过旋转手柄25可使固定有电堆组件1的固定座23以第一转动轴21和第二转动轴26为轴心任意角度旋转,通过在凸台和支座24上分别开设的一阵列圆孔和对应孔上穿设定位梢,可将固定有电堆组件1的固定座23在以第一转动轴21和第二转动轴26为轴心上任意角度上定位,从而方便工作人员安装燃料电池系统。

如图9至图10所示,旋转机构3包括面板31、支撑圆钢32、万向球33、圆盘芯轴34。

面板31用于支撑翻转机构2,面板31设置在支座24的下方,面板31通过螺丝与支座24的底部固定连接。面板31的底面焊接有加强筋35,强筋35用于加大面板31的强度。面板31上开设有阵列圆孔,阵列圆孔用于实现旋转机构3的定位。

支撑圆钢32为四个或更多个,以面板31的圆心为对称点,对称焊接在面板31的底面;支撑圆钢32的下面还焊接有固定板36。

万向球33的数量与支撑圆钢32的数量一致,万向球33通过螺丝固定在固定板36上,万向球33用于实现旋转机构3旋转。

如图4所示,圆盘芯轴34纵向固定在旋转机构3和升降机构5之间,圆盘芯轴34的顶端焊接在面板31的底面中心,圆盘芯轴34底端与升降机构5固定,圆盘芯轴34的底部内侧通过设置的螺纹螺纹连接有轴端盖37,轴端盖37用于固定圆盘芯轴34,从而防止旋转机构3以圆盘芯轴34为轴转动而侧翻和向上拔出。

导轨4为圆形,与万向球33相适配,用于限定万向球33的滑行轨迹。

旋转机构3在使用时,万向球33可在轨道4内滚动,同时圆盘芯轴34转动,使面板31可在水平方向任意角度转动。

如图5至图6所示,升降机构5包括上板51、下板54以及位于上板51、下板54之间的连杆52、转动螺杆53。

上板51的上表面与导轨4固定连接,上板51与导轨4对应的中心位置开设有板孔,板孔内设置有轴套55,轴套55与圆盘芯轴34枢接用于穿过圆盘芯轴34的底端。上板51上还开设有定位孔,定位孔与面板31上开设的阵列圆孔相对应用于实现旋转机构3的定位。

连杆52为八根,每两根以中心为交叉点呈纵向交叉状对称设置在上板51和下板54的两侧。两侧连杆52的上端、交叉点和底端由上至下依次通过一对第一转轴56、一根第二转轴57、一对第三转轴58、一根第四转轴59和一对第五转轴510连接,其中第三转轴58的中部对称套设有第一方钢和第二方钢,第一方钢内设置的第六转轴511,第二方钢的内壁上开设有螺纹孔。

转动螺杆59通过第一方钢和第二方钢垂直设置在一对第三转轴58之间,转动螺杆59的一端设置有凸台,转动螺杆59的另一端穿过第一方钢内设置的第六转轴511和第二方钢,凸台用于固定转动螺杆59,从而防止转动螺杆59穿出。第一方钢的另一侧设置有挡圈512,挡圈512与转动螺杆59固定连接。通过凸台和挡圈512定位,通过第六转轴511枢接可使转动螺杆59转动的同时且带动一根第三转轴58运动。转动螺杆59的另一端设置有转动螺杆手柄,且外壁上开设有螺纹,螺纹并与第二方钢上的螺纹孔相适配。

上板51和下板54的两侧对称开设有通孔和滑槽,通孔用于穿设其中同侧的一根第一转轴56和第五转轴510,滑槽用于实现连杆52滑动。

当转动螺杆手柄时,可使第三转轴58向左或向右移动以及第三转轴58和第六转轴511之间间距扩大或减小,从而带动连杆52在上板51和下板54的槽内向左或向右滑动,进而使上板51下降或上升。

如图3所示,旋转机构3和升降机构5之间设置有定位螺栓7和螺母6,定位螺栓7和螺母6用于定位旋转机构3的旋转角度。当旋转机构3旋转到合适的角度,将定位螺栓7穿过面板31上的阵列圆孔,定位螺栓7的底端通过上板51上开设的定位孔固定,定位螺栓7的顶端拧入螺母6,通过螺母6拧紧定位螺栓7实现旋转机构3定位。

本发明在使用时,将电堆组件1固定在旋转机构3上,操作人员通过操作翻转机构2、旋转机构3和升降机构5的一个或几个,即可将电堆组件1调整到最合适的装配位置,从而节省了人力和提高了生产效率。

- 用于燃料电池的系统安装的工装夹具

- 用于燃料电池的系统安装的工装夹具